von Gerd Däumler1 und Helmut Abels

Wer seine Produktion und sein Lager auf eine möglichst hohe Lieferbereitschaft hin ausrichten will, der sollte die 80/20er Regel beachten. Dies ist zumindest die Erfahrung der Geschäftseinheit Dekorationen und Spezialprodukte der dmc² AG, Frankfurt. Nachdem die Planung der Kapazitäten auf eine Auslastung von rund 80% für Lagerauffüllungen umgestellt wurde und im Lager nur noch die Artikel gelagert werden, mit denen ca. 80% des Umsatzes gemacht wird, konnte der Lieferbereitschaftsgrad auf über 98 % gesteigert werden. Gleichzeitig wurde der Lagerbestand um mehr als 2 Mio. DM Bestandswert reduziert.

Die Geschäftseinheit Dekorationen und Spezialprodukte der dmc² erzielte in den letzten Jahren eine stark zunehmende Nachfrage nach Dekorfarben, Edelmetallpräparaten und organischen Dekorationshilfsmitteln, die für hochwertige Dekore auf keramischen Unterlagen (Porzellan, Bone China, Steingut, Email) sowie Glas verwandt werden. Eine überaus erfreuliche Entwicklung, denn die damit verbundenen höchsten Auslastungsgrade schienen eine optimale Kostenstruktur zu sichern.

Die hohe Auslastung blockierte jedoch die Flexibilität, auf wichtige Kundenwünsche schnell reagieren zu können. Um dem entgegenzusteuern, führte man spezielle Eilaufträge ein, die bei der Produktion bevorzugt werden sollten. Dies führte jedoch dazu, dass die Anzahl der Eilaufträge stetig zunahm und die Produktionspläne ständig neu aufgestellt werden mussten. Im Zeitalter moderner PPS-Systeme war dies zwar grundsätzlich kein besonderes Problem, dennoch führte diese Vorgehensweise nicht zu dem gewünschten Ergebnis einer hohen Lieferbereitschaft, denn

- ständige Planungsänderungen versetzen die Produktion in eine permanente Unruhe

- maschinen- oder personalbedingte Ausfallzeiten erhöhen den Druck und führen bei nachfragesynchroner Produktion und der grenzwertigen Auslastungsplanung zwangsläufig zur Senkung der Lieferbereitschaft

- Die Fertigung lief darüber hinaus Gefahr, sich durch Eilaufträge zunehmend in kleinere Losgrößen zu zergliedern, was zu einer Zunahme der Rüstzeiten führen würde

Um dies vermeiden, hätten bei unveränderter Produktionsplanung die Bestände in den Lägern für Zwischen- und Endprodukte erhöht werden müssen. Da die Lagerbestände jedoch ohnehin schon erhebliche Ausmaße angenommen hatte und ein weiter Ausbau vermieden werden sollte, war es zwingend erforderlich, das existierende Gesamtkonzept zur Planung und Steuerung der Auftragsabwicklung unter die Lupe zu nehmen. Es galt abzuschätzen, in welchem Maße eine Optimierung der Fertigungsdurchlaufzeit realisierbar ist und in welchem Umfang dann Lagerbestände zur Sicherung der Lieferbereitschaft benötigt werden.

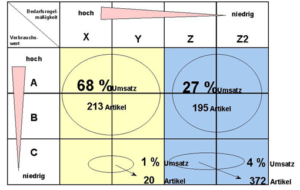

Die erste Aufgabe von Abels & Kemmner bestand darin, die Materialflüsse in der gesamten Logistikkette zu untersuchen und die Kapazitätssituation in Produktion und Lager zu ermitteln. Die ermittelten Daten zeigten schnell den Weg, wie dmc² zu einer besseren Lieferbereitschaft kommen konnte: Die Artikelsortimentierung repräsentierte nicht nur die klassische 80/20-Regel, nach der 20% der Artikel 80% des Umsatzes generieren, sondern auch die Erkenntnis, dass zwei Drittel (68%) des Umsatzes auf ein Viertel (27%) des Artikelspektrums zurückzuführen ist, das regelmäßige und damit gut planbare Artikel beinhaltet (vgl. Abb. 1, AB-XY-Artikel). Diese Gewichtung spiegelte sich aber weder in Produktion noch im Lager wieder.

Im Lager waren z.B. aus historischen Gründen noch überproportional viele Materialien, die im Betrachtungszeitraum der letzten 12 Monate zu den C/Z-Artikeln gehörten oder überhaupt keine Bewegung ausweisen konnten. Und die Produktion wurde darüber hinaus zu oft durch Eilaufträge unterbrochen, was dazu führte, dass die Durchlaufzeit der Aufträge teilweise um bis zu drei Mal so hoch war, als für die reine Prozesszeit eigentlich erforderlich gewesen wäre. Damit einher lagerten auch drei mal so viele Zwischenprodukte im Betrieb. Die Lösung des Problems lag also auf der Hand.

Konzept der neuen Produktionsplanung und Steuerung

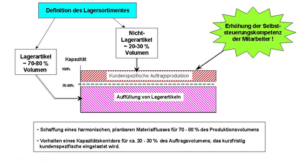

Heute plant und steuert dmc² seine Produktion und die damit verbundene Lagerhaltung und Materialbeschaffung nach dem 80/20 Prinzip, wobei das im konkreten Fall bedeutet, dass die Produkte der Kategorien AB/XY bevorratet und in der Produktionsplanung kontinuierlich mit ca. 70-80 % Kapazitätsauslastung berücksichtigt werden. Der verbleibende Anteil der Artikel (C/Z-Artikel) wurde aus der Bevorratung weitestgehend gestrichen und nur noch bedarfsorientiert bestellt und produziert.

Das Ergebnis dieses einfachen Planungsansatzes ist enorm: So konnte der Lagerbestand um mehr als 2 Mio. Bestandswert reduziert werden. Dies verbesserte sowohl die Liquidität des Unternehmens als auch die Ertragssituation, denn die für diese Lagerbestände erforderlichen Lagerhaltungskosten (Versicherung, Lagerverwaltungskosten, Zinsen für gebundenes Kapital etc.) fallen jetzt nicht mehr an. Durchschnittlich geht man bei Serien- und Variantenfertigern wie DMC² davon aus, dass dies ca. 15 bis 25 Prozent des Lagerbestandswertes sind.

Auch beeinflussen die wesentlich geringer gewordenen Expressaufträge jetzt nur noch in Ausnahmen die wöchentliche Planung und maschinenbedingte Ausfallzeiten können besser aufgefangen werden. Je nachdem, wie sich der Auftragseingang innerhalb des Planungszeitrahmens entwickelt, werden bei freien Maschinenkapazitäten später terminierte Lagerauffüllungen vorgezogen. Die Entscheidungskompetenz wurde dabei weitestgehend auf die Leiter der Produktion übertragen, was zu einer wesentlichen Verbesserung der Selbststeuerungskompetenz und des Betriebsklimas führte.

1Gerd Däumler ist Leiter des Geschäftsgebiets Dekorations- und Spezialprodukte der DMC² AG. Das Unternehmen gehört seit 10. September 2001 zur amerikanischen Ferro Corp. In Cleveland, Ohio.