Nach Einführung von SAP/R3 PP und MM Optimierungspotenzial ermittelt

von J. Bertels1, Martin Jürgens2

Mit der Einführung der Materialmanagement- und Produktionsplanungsmodule MM und PP von SAP/R3 zu Beginn des Jahres 2002 schaffte sich EMSA die IT-Basis für ein integriertes Produktions-, Lagerhaltungs- und Supply-Chain-Management. Nachdem das System freigeschaltet wurde und stabil läuft, hat man sich auf die Suche nach Optimierungspotenzialen gemacht. Hiermit wurde Abels & Kemmner beauftragt. Die Ergebnisse der Analyse liegen jetzt vor.

Die EMSA Holding AG produziert an ihren Standorten in Emsdetten/Münsterland und Swansea/Wales ein breites Artikelsortiment aus den Bereichen Haushalt, Home-Care und Garten. Das Produktspektrum umfasst rund. 1.500 Endprodukte, davon ca. 1.150 Artikel aus dem Haushaltsbereich und ca. 350 Artikel aus dem Bereich Gartenartikel. Von Emsdetten aus werden Kunden im In- und Ausland beliefert. Signifikante Kundengruppen sind der Fachhandel, Möbel- und Warenhäuser, Supermärkte, Baumärkte und Gartencenter sowie weitere Handelsunternehmen, die EMSA-Markenprodukte in ihre Aktionsprogramme aufnehmen. Die Lieferanforderungen der Kunden führen zu täglich ca. 5.500 auszuliefernden Auftragspositionen (550 Aufträge, durchschnittlich 10 Positionen). 50% dieser Positionen haben den Liefertermin “sofort”, dies entspricht einer Auslieferung innerhalb von 3 Arbeitstagen. Weitere 25% der Positionen sind binnen einer Woche zu liefern. Die restlichen 25% der Positionen haben einen gesetzten Liefertermin größer als eine Woche.

Zielsetzung des just abgeschlossenen Beratungsprojekts war es, die Geschäftsprozesse und die Konfiguration bzw. den Umgang mit den SAP-Modulen MM und PP bei der Auftragsabwicklung am Standort Emsdetten zu analysieren und ein Konzept zu entwerfen, mithilfe dessen ein Lieferbereitschaftsgrad von 98% gegenüber den Kunden sichergestellt werden kann, ohne dabei jedoch Lagerbestände auszubauen oder gar Rüstzeiten der Produktion durch Reduktion der Losgrößen zu erhöhen.

Im Ergebnis zeigte sich, dass EMSA im Bereich der Gartenartikel durch Umverteilung von Beständen zwischen AB/XY Artikeln und C/Z-Z2-Artikeln zuverlässig einen Lieferbereitschaftsgrad von 98% erreichen kann, ohne Bestände erhöhen zu müssen und ohne die bisher notwendige Hektik in der Produktion und die damit verbundenen kostenintensiven Reibungsverluste.

Ein vielversprechendes Einsparpotenzial zeigen die Untersuchungen im Bereich der Haushaltsartikel auf, die gut planbar sind. In diesem Segment wurde herausgefunden, dass der gewünschte Lieferbereitschaftsgrad von 98% sogar noch erreicht werden kann, wenn ca. ein Viertel dieses Lagerbestands reduziert wird, der aktuell rund die Hälfte des gesamten Bestandswerts ausmacht. Es sind also ca. 14 % bezogen auf den gesamten Lagerbestand reduzierbar. Eine klare Liquiditätsreserve, die jetzt ausgenutzt werden soll.

Der Grund für dieses bislang nicht entdeckte Einsparungspotenzial lag darin, dass die Absatzplanung bisher wenig Differenzierung der Artikel durchgeführt hatte. Alle Artikel wurden ähnlich behandelt. Dementsprechend existierten auch keine auf einzelne Artikelgruppen abgestimmte Lager- und Lieferstrategien. Dies führte dazu, dass sich bei einzelnen Artikeln sehr große Abweichungen in der Planung ergaben, was zu Fehlmengen führte. Wie im Bereich der Gartenartikel kann zukünftig auch hier die unproduktive Hektik vermieden werden, die notwendig war, um bisher die Kundenerfordernisse zuverlässig zu erfüllen. Im Detail wurden z.B. relevante Steuerungsparameter der Module MM und PP des ERP-Systems SAP R/3, wie Sicherheitsbestände, Mindestlosgrößen und Wiederbeschaffungszeiten pauschal und “nach dem Gefühl” der Planer bzw. Produktlinienleiter manuell festgelegt. Dies soll sich in Zukunft ändern. Zum einen sollen die Mitarbeiter ein auf die spezifischen Belange von EMSA zugeschnittenes Schulungsprojekt durchlaufen. Zum anderen eruiert man derzeit, ein AddOn-Tool wie z.B. DISKOVER einzuführen, mithilfe dessen die Mitarbeiter wichtige strategische Analysen sogar bei der täglichen Disposition durchführen können. Weitere Schritte, die diskutiert werden, betreffen die Überprüfung der Prozesse, der Losgrößen und der Teilefamilienbildung (group technology), um weitere Bestands- und Produktivitätspotentiale bei zusätzlicher Bestandsreduzierung zu erarbeiten. Optional wäre hier eine zyklische externe Überprüfung der relevanten Stellglieder. Ganz gleich wie diese Entscheidungen jedoch ausfallen werden: Klar ist, dass das eingeführte systematische Lieferbereitschafts- und Bestandsmanagement wesentliche Potenziale erschließbar gemacht hat, die Supply Chain noch besser auf die Kunden ausrichtet und EMSA administrativ sowie planerisch entlastet und somit zur nachhaltigen Steigerung der Ertragskraft beiträgt.

Die Vorgehensweise

Die Durchführung des Projektes erfolgte in einem kombinierten Ansatz aus methodischer Artikelstrukturierung und Verfahrensauswahl, sowie einer ersten Prozessanalyse. Natürlich ist dazu zunächst eine Vielzahl von Informationen zusammenzutragen.

Nachdem das Projektteam mit allen für das Projekt wichtigen Personen (Funktionsträgern) in einem Kick-Off-Meeting auf eine gemeinsame Zielrichtung eingestimmt wurde, folgte zunächst die IST-Analyse auf der Basis von Interviews.

Neben der Untersuchung des Artikelsortiments hinsichtlich Produktstruktur, Markt- und Produktabhängigkeiten sowie zu erwartender Veränderungen (An-/Auslaufprodukte, gravierende Marktveränderungen etc.), galt es die Material- und Informationsflüsse durch das gesamte Unternehmen vom Kunden bis zum Lieferanten und wieder zurück zum Kunden, insbesondere im Hinblick auf Einflussfaktoren auf die Fertigwarenbestände am Standort Emsdetten zu ermitteln. Solche Einflussfaktoren können z.B. Kundensonderbestände, durchlaufzeitbestimmende Einflüsse, Kapazitätsengpässe in der Produktion, Qualitäts- und Beschaffungsprobleme, verschiede Lagerorte etc. sein.

In der Praxis reichen die Probleme von der Stammdatenqualität (z.B. Artikeldaten insbesondere bei Neuanläufen nicht frühzeitig vorhanden, nicht erfasste Rahmenaufträge mit Lieferanten oder zu pauschale Wiederbeschaffungszeiten) über unzureichende Auftragsinformationen (z.B.: fehlende Preisvorgaben für Preisaufdruck) und Lieferprobleme der Lieferanten bis hin zur schlechten Formularqualität mit fehlenden Informationen. Oftmals entstehen in den Prozessen aber auch auf Grund sehr branchenspezifischer Anforderungen Probleme oder Mehraufwand. Bei Emsa war dies z.B. die Prioritätssteuerung nach kundenspezifischen Lieferquoten.

Die Schwachstellenanalyse der Planungs- und Abwicklungsprozesse entlang der Auftragsabwicklung ist eine Grundvoraussetzung um eine durchgängig abgestimmte Auftragsabwicklungskette gestalten zu können.

Nach der genauen Festlegung der Datenstruktur, incl. der Ermittlung der relevanten SAP-Buchungskennzeichen, erfolgte das Ziehen der Daten aus dem SAP-System. D.h. es waren gezielt sowohl Stammdaten, als auch Bewegungsdaten in großem Umfang für die Analyse mit DISKOVER bereitzustellen. Eine solche gezielte und umfangreiche Datenübernahme ist natürlich mit entsprechenden Plausibilitätskontrollen zu überprüfen.

Zur Verbesserung der Planzahlen und Optimierung des Bestandsmanagements im Fertigwarenlager wurde ein systematischer Ansatz zur Strukturierung des Artikelsortimentes und zur Auswahl und Optimierung der Planungsverfahren und -parameter erarbeitet. Die zwei Artikelsortimente “Haushalt” und “Garten” wurden jeweils getrennt voneinander untersucht. Analyseergebnisse wurden regelmäßig dem EMSA-internen Projektteam vorgestellt und Artikelbesonderheiten sowie mögliche Verfahrensvarianten diskutiert. Für den nachhaltigen Erfolg ist die direkte Einbindung der Disponenten stets sehr wichtig.

Methodische Strukturierung des Artikelsortiments macht die Masse der Artikel übersichtlich und schafft Planungssicherheit.

Zunächst wurde für alle Produkte mittels einer Klassifizierung nach ABC- / XYZ-Analyse ihre wirtschaftliche Bedeutung und ihr Verbrauchsverhalten bestimmt. Während die ABC-Analyse Auskunft darüber gibt, wie stark ein Artikel zum wirtschaftlichen Erfolg beigetragen hat, bewertet die XYZ-Analyse, wie regelmäßig er in welchen Mengen verbraucht wurde. In diesem Zusammenhang müssen auch Einflüsse, wie Trends, Saisonalitäten, Aktionen, Strukturbrüche und die artikelspezifischen Lebenszyklusabschnitte (An-/Auslaufprodukte) berücksichtigt werden.

Im umsatzstärkeren Bereich “Haushalt” konnten die AX-, BX-, AY- und BY-Artikel (A und B: umsatzstark, X und Y: regelmäßiger Verbrauch, gut prognostizierbar) rund 79% des Umsatzes auf sich vereinigen. Das entspricht bezogen auf die Anzahl der Artikel einem Anteil von ca. 32%. Diese gut planbaren Artikel stellen einen Anteil von 55% des gesamten aktuellen Bestandswerts dar, was zu einer hohen Bestandsreichweite von 1,87 Monaten führt. Dieses Bestandsreduzierungspotenzial gilt es zu heben.

Im stärker saisongeprägten Bereich “Garten” (Blumenkästen, Pflanzschalen, usw.) machen die AX-, BX-, AY- und BY-Artikel rund 61% des Umsatzes aus. Dahinter verbergen sich ca. 33% der Artikel dieses Bereiches, die 42% des gesamten stichtagsbezogenen Bestandswerts zum Ende der Saison repräsentieren. Dies entspricht einer Bestandsreichweite von 1,1 Monaten.

Auf Grund der umfangreichen Datenverfügbarkeit konnte die XYZ-Analyse sowohl auf Monats- als auch auf Wochenbasis durchgeführt werden. Das hat den Vorteil, dass auch der Verbrauch/Bedarf innerhalb des Monats als gleichmäßig oder sporadisch erkannt werden kann. Demzufolge kann ermittelt werden, ob der durchschnittliche Monatsbedarf bereits zum Monatsanfang vollständig verfügbar sein muss oder dieser gleichmäßig über den Monat verteilt werden kann. Das interne Projektteam und die Disponenten waren somit in der Lage die zukünftig zu planenden Lagerartikel zu bestimmen und Eindeckzeiten für die anschließende Simulation vorzugeben.

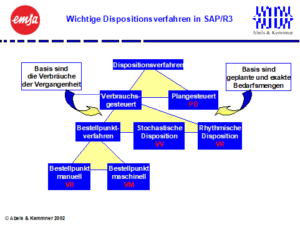

Festlegung geeigneter Dispositionsverfahren

Anschließend erfolgte die Festlegung geeigneter Dispositionsverfahren je Artikelklasse und die simulative Berechnung der optimalen Bestände bei den unterschiedlichen Lieferbereitschaftsgraden von 98%, 95% und 90%. Das optimale Verfahren ist jenes, welches den vorgegebenen Soll-Lieferbereitschaftsgrad, z.B. 98%, mit den geringsten Beständen erreicht. Die Feinjustierung der Disposition einschließlich Customizing des SAP-Systems wird in einem zweiten Projektschritt vom EMSA-Projektteam direkt mit den Disponenten erarbeitet und umgesetzt.

Mit DISKOVER 4.0 die Disposition unter SAP R/3 optimieren

ERP-Systeme sind dafür geschaffen worden, komplexe Unternehmensabläufe durch Module miteinander zu vernetzen. Die Stärken liegen insofern in der Integration. Innerhalb der einzelnen Module gibt es jedoch noch Optimierungsbedarf. So ist beispielsweise die Disposition unter SAP in zwei Punkten unscharf und führt deshalb zu suboptimalen Ergebnissen: Zum einen fehlen in SAP verteilungsfreie Verfahren zur Bestimmung von Grundwert und Sicherheitsbestand, die in vielen Anwendungsfällen praxisrelevant sind, zum anderen kann die SAP-eigene Parameteroptimierung im Rahmen der exponentiellen Glättung unter bestimmte Rahmenbedingungen den gewünschten Lieferbereitschaftsgrad nicht sicherstellen. Aus diesem Grund lässt sich die Effizienz der Disposition durch den Einsatz des AddOn-Tools DISKOVER 4.0 in Ergänzung zu SAP R/3 deutlich steigern. Berücksichtigt man, dass bei jedem Euro Lagerbestandsreduktion zusätzlich bis zu 30 Cent Lagerhaltungskosten eingespart werden können, amortisiert sich das Tool bereits ab wenigen Mio. Lagerbestandswert und führt gleichzeitig zur Steigerung der Lieferbereitschaft.

Die reale Erfüllung eines geplanten hohen Lieferbereitschaftsgrads bei der Disposition gewinnt im Zeitalter der Just-in-Time-Philosophien zunehmend an Bedeutung und wird durch die New Economy noch verschärft. Onlinekäufer fordern Supply-by-Click. Eine Zeitverzögerung kann sich zukünftig niemand mehr leisten. Das SAP-eigene Anpassungsmodul zur Parameteroptimierung optimiert jedoch im Rahmen der exponentiellen Glättung erster Ordnung die Parameter Alpha und Delta (SAP-Standard-Vorgabe: Alpha = 0,2; Delta = 0,1) nur bezüglich des Lagerbestands (Minimierung des MAD (Medium Absolute Deviation)). Der zu erreichende Soll-Lieferbereitschaftsgrad wird jedoch nicht weiter berücksichtigt. Dies führt dazu, dass die Alpha-Delta-Parameterkombination im Sinne der Erreichung des Soll-Lieferbereitschaftsgrades nicht optimal abgestimmt ist. An dieser Stelle setzt DISKOVER (DISposition mit Hilfe von KOnfidenzbereichen unter Berücksichtigung der tatsächlichen LagerabgangsVERteilung) an und optimiert die Parameter unter Berücksichtigung der Zielkombination “Bestandsminimierung bei Erreichung eines vorgegebenen Soll-Lieferbereitschaftsgrades”. Diese vollzieht sich im Programm in vier Schritten, welche iterativ durchlaufen werden.

- Nach Übernahme der erforderlichen Daten aus der SAP-Disposition werden simulativ je Artikel für alle Alpha-Delta-Kombinationen die mittleren Lagerbestände und erzielten Lieferbereitschaftsgrade berechnet.

- Im Anschluss daran werden die Raumflächen für Lagerbestände und Lieferbereitschaftsgrade ermittelt.

- Im dritten Schritt wird eine Superposition der Raumflächen durchgeführt und die ideale Migrationskurve der Alpha-Delta-Flächen bestimmt. Auf dieser Migrationskurve liegen alle Alpha-Delta-Kombinationen, die die minimalen Lagerbestände für bestimmte Lieferbereitschaftsgrade repräsentieren.

- Zuletzt wird der Punkt der Migrationskurve bestimmt, bei dem der geforderte Lieferbereitschaftsgrad erreicht wird. Dieser Punkt entspricht der optimalen Alpha-Delta-Kombination für die Disposition, die anschließend an das R/3-System wieder übergeben wird. Dort findet dann die Berechnung des Grundwertes und des Sicherheitsbestandes statt.

Automatische Verfahrensauswahl

Weitere hilfreiche Features von DISKOVER sind die Artikelstrukturierung sowie die automatische Verfahrensauswahl. Dabei gestaltet sich der Ablauf in der Praxis wie folgt: Nach der Übernahme der Daten aus dem SAP-System wird das komplette Artikelsortiment einer Artikelstrukturierung unterworfen. Für jeden Artikel wird automatisch ein ABC-Kennzeichen ermittelt, das Aufschluss über die Umsatzrelevanz des Artikels gibt. Im nächsten Schritt berechnet DISKOVER die XYZ-Kennzeichen, welche Aussagen über die Bedarfsschwankungen und somit über die Prognostizierbarkeit der Artikel gestatten. Bei bestimmten Artikelgruppen wird zusätzlich eine Ausreißeranalyse durchgeführt, um sie im Nachgang einer angepassten Disposition unterziehen zu können. Die Ergebnisse dieser Analyse fließen sowohl in die XYZ-Analyse als auch in die nachfolgende Verfahrensauswahl ein. In Abhängigkeit der in diesen ersten Schritten gewonnenen Erkenntnisse wird für jeden Artikel automatisch das am besten geeignete Prognoseverfahren ausgewählt.

Alle relevanten Dispositionsverfahren berücksichtigt

Hierbei werden neben den Standard-SAP-Verfahren auch weitere Verfahren, wie z.B. das von Abels & Kemmner entwickelte verteilungsfreie Verfahren zur Bedarfsprognose berücksichtigt. Dieses Verfahren ist immer dann vorteilhaft, wenn mit hohen Bedarfschwankungen gerechnet werden muss. Letzte treten zunehmend häufiger auf, denn Produktzyklen werden kürzer, das Kaufverhalten hybrider und spotartige Nachfragen von gleichzeitig kleineren Liefermengen mehren sich. Bei einer von der RWTH Aachen durchgeführten Studie lag der Anteil der Artikel, die mit verteilungsfreien Verfahren disponiert werden müssten bei 25%. Mit Hilfe dieser verteilungsfreien Verfahren lässt sich auch bei dieser Artikelgruppe eine weitere Bestandsreduktion bei gleichzeitiger Steigerung der Lieferbereitschaft erzielen.

Einführungsprozedere

Die Einführung von DISKOVER erfolgt in zwei Schritten. Im ersten Schritt wird untersucht und festgelegt, wie und unter welchen Rahmenbedingungen die Verfahrens- und Parameteroptimierung durchgeführt werden kann. Im zweiten Schritt erfolgt die in Intervallen zu wiederholende automatische Analyse zur Auswahl des optimalen Prognoseverfahrens, die letztlich mit dem Zurückspielen der Daten an das SAP-System abgeschlossen wird.

Zunächst werden die relevanten Prozessdaten der Auftragsabwicklung und die verfügbaren Planungsverfahren ermittelt. Die Datenqualität ist zu prüfen, da die Erfahrung gezeigt hat, dass es in diesem Bereich massive Defizite gibt, die im Zuge einer Analyse die Ergebnisse stark verzerren können.

Besonders wichtig sind umfassende Gespräche über die Dateninterpretation. Was wird z.B. in einem Feld “Wunschliefertermin” tatsächlich eingetragen? Ist dies das vom System eingetragene Tagesdatum oder der vom Kunden tatsächlich gewünschte Liefertermin? Wie ist der “bestätigte Liefertermin” zu interpretieren? Ist er fix oder wird er, wie bei einem Unternehmen festgestellt, im wöchentlichen Net-Change angepasst und fortgeschrieben, was natürlich einen traumhaften Ist-Lieferbereitschaftsgrad unter Berücksichtigung von bestätigten Lieferterminen beschert?

Darüber hinaus ist zu prüfen, wie weit die verfügbaren historischen Bewegungsdaten zurückreichen und in welcher Form sie bereitgestellt werden können, z.B. auf Belegebene oder auf eine Zeitbasis, z.B. Monate, kumuliert. Abschließend muss der Datentransfer definiert werden. Dies beinhaltet, welche Datei- und Datensatzformate verwendet werden und in welchen Intervallen der Transfer stattfindet. Sind diese Vorarbeiten abgeschlossen, kann der Datenaustausch zwischen dem SAP-System und DISKOVER zu den vorgegebenen Intervallen gestartet werden. Je nach Bewegungsdaten empfiehlt sich hier eine tägliche, wöchentliche oder mindestens monatliche Neuberechnung der Dispositionsparameter.

1Herr Josef Bertels ist Projektleiter bei der EMSA-Werke Wulf GmbH & Co. in Emsdetten

2Herr Martin Jürgens ist Seniorconsultant bei Abels & Kemmner