Reengineering

Der weltbekannte Luxusgüterspezialist Montblanc absolvierte ein mehrjähriges Restrukturierungsprojekt mit durchschlagendem Erfolg: Der Work-in-Process konnte halbiert, die Lagerbestände signifikant gesenkt und der Lieferbereitschaftsgrad deutlich gesteigert werden.

Zeit ist Geld. Material, das in der Bearbeitung ist, bindet Kapital. Je schneller ein Auftrag bearbeitet werden kann, desto schneller kann er auch Umsätze erzielen. Je mehr Zeit ein Auftrag braucht, um vom Wareneingang über diverse Fertigungsstufen zum Kunden zu kommen, desto mehr Material und Kapital bindet er. Wer das Volumen des Materials in Bearbeitung Work-in-Process (WIP) entsprechend reduziert, kann bei gleichem Output zum einen schneller reagieren, zum anderen einen beträchtlichen Teil des in der Produktion gebundenen Kapitals freisetzen. Schnelle Reaktionszeiten eröffnen die Möglichkeit, Bestände in Fertigwarenlägern zu reduzieren. Letztlich wird die Supply Chain in jeder Hinsicht beschleunigt und verschlankt. Bei Montblanc wurde das Work-in-Process durch rein planerisch dispositive Maßnahmen um beachtliche 50% reduziert. Hierzu war ein vollständiges Reengineering der Supply Chain erforderlich.

Montblanc hatte noch vor einigen Jahren ein Produktspektrum mit weniger als 1.000 verschiedenen Modellen. Die Absatzplanung der Luxusgüter von Montblanc wurde von den jeweiligen Vertriebsstandorten monatlich und mit landesspezifischen Splittfaktoren abgegeben, zentral erfasst und für Beschaffungs- und Produktionsbelange sowie für die Versorgung der Landesläger weiterverarbeitet. Mit heute rund 1.000 Warengruppen und weit über 3.000 Artikeln erwies sich diese Planungsmethode als zu kompliziert und zu personalaufwändig. Die Treffsicherheit verschlechterte sich zunehmend. Deshalb wurde von der Geschäftsführung im Frühjahr 2001 ein Reengineering des gesamten Planungsprozesses angestoßen. “Die Unternehmensberatung Abels & Kemmner entwickelte einen für uns passenden Konzeptansatz zur Reorganisation der gesamten Supply Chain, den wir gemeinsam in mehreren Stufen ausgearbeitet haben”, erläutert Burkard J. Kiesel, Direktor Technik, Montblanc-Simplo, Hamburg. “Da es um eine durchgängige Optimierung der Supply Chain vom Vertrieb bis zur Beschaffung ging, waren alle Fachabteilungen, insbesondere Vertriebslogistik, Fertigungssteuerung, Beschaffung und unser IT-Bereich voll involviert.” Ergebnis ist die klare Trennung zwischen strategischer und operativer Planung. Der Planungsinput der Vertriebsstandorte konzentriert sich heute auf die strategische Planung mit ca. 120 Positionen zur Bestimmung der “Fahrstraße” für Produktion und Beschaffung. Die operative Planung arbeitet ausschließlich auf Artikelebene.

Klare Bestandsverantwortung

Für die Versorgung der Landesläger wurde ein Replenishment eingerichtet, das vom Landeslogistiker mit klarer Bestandsverantwortung gesteuert wird. Gleichzeitig wurde die Rolle der Planung und Bestandshaltung am Standort Hamburg deutlich aufgewertet: Die nach Produktbereichen organisierten Logistic Category Manager (zentrale Vertriebslogistiker) sind für die artikelspezifische Absatzplanung ab Zentrallager verantwortlich. Ihre zentrale Aufgabe besteht darin, die zukünftigen Absatzbedarfe je Artikel unter Berücksichtigung aller vorhandenen Informationen so exakt wie möglich zu bestimmen. Die ermittelten Plandaten der Absatzplanung nutzen sodann Fertigungssteuerung und Beschaffung.

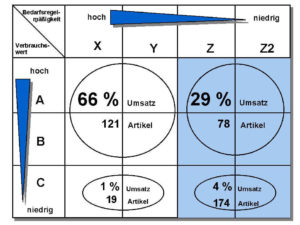

Zur praktischen Umsetzung dieses Planungsansatzes werden die Artikel mit der Dispositionsoptimierungs-Software “Diskover 4.1” zunächst hinsichtlich ihrer Planbarkeit analysiert. Für die als prognostizierbar erkannten Artikel werden durch das System anschließend die optimalen Planungsverfahren und -parameter ermittelt. Die gut planbaren AB-XY-Artikel (ca. 30% aller Artikel) machen bereits 66% des Umsatzes und mehr als 75% der Jahresproduktionskapazität aus. Für diese Artikel werden von Diskover die zukünftigen Planbedarfe prognostiziert und an die Sales and Operation Planung (SOP) des SAP-Systems übergeben.

Die Einführung verlief planmäßig. Jedoch zeigte sich bei den ersten Testläufen, dass “die Qualität unserer Stammdaten, z.B. Wiederbeschaffungszeiten, Rundungsfaktoren und Mindestlosgrößen sowie der aktuelle Artikelstatus noch überarbeitungsbedürftig waren”, so Burkard J. Kiesel. Hinzu kam die nötige Mitarbeiterschulung: “Wir haben anfänglich die Einarbeitung unserer Mitarbeiter in diesen neuen Denkansatz deutlich unterschätzt. Notwendige personelle Umsetzungen kosteten wertvolle Zeit und erforderten Fingerspitzengefühl”, so Kiesel.

Zentrales Planungswerkzeug

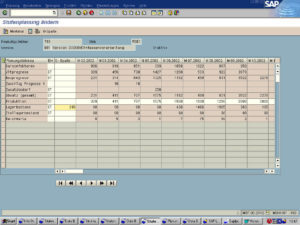

Für die Abstimmung mit der Produktionsprogramm-Planung wurde das SAP R3 SOP-Planungstableau als zentrales Planungswerkzeug speziell angepasst: Ausgehend von dem erwarteten Absatz werden monatlich rollierend die Produktions- und Beschaffungsmengen unter Berücksichtigung der Kapazitätsauslastung der betroffenen Arbeitsplätze und Maschinen entlang der Supply Chain zunächst bedarfssynchron eingeplant. Droht in einem Zeitraum eine Kapazitätsüberlastung, so können notwendige Glättungsmaßnahmen, z.B. Vorziehen von Teilbedarfsmengen, im SOP-Tableau bereits frühzeitig erkannt und vorgeplant werden.

Fertigungssteuerung und Beschaffungsplanung nutzen zukünftig ebenfalls das SOP-Planungstableau: Ausgehend von dem erwarteten Absatz können sie unter Berücksichtigung der Kapazitätsauslastung der betroffenen Arbeitsplätze und Maschinen entlang der Supply Chain die Produktions- bzw. Beschaffungsmengen zeitgerecht einplanen oder Teilmengen auch früher ordern. “Das ist für Montblanc von besonderer Relevanz, da wir ein ausgeprägtes Saisongeschäft haben, das diese Abstimmung und Anpassung gerade zur Bewältigung der umsatzstarken Quartale unumgänglich macht”, betont Burkard Kiesel.

Wesentliche Eckkenngröße bei dieser Abstimmung ist der Ziellagerbestand. Die Fertigungssteuerung variiert Produktions- und Beschaffungsmengen so, dass einerseits Kapazitätsengpässe vermieden werden können und andererseits der Ziellagerbestand auch in zukünftigen Planungsmonaten immer zur Verfügung steht. Tritt in einem Planungsmonat bereits eine erkennbare Kapazitätsüberlastung auf, so kann der Planer die Fertigartikelmengen splitten und terminlich vorziehen. So werden die Bedarfsmengen oder Teilmengen in andere Monate verschoben und ein drohender Kapazitätsengpass vermieden. In diese Abstimmung werden bei Montblanc zukünftig auch die Hauptlieferanten (z.B. für Leder) einbezogen, sodass ein Kapazitätsabgleich entlang der gesamten Supply Chain frühzeitig möglich ist.

Die vorgestellte Planungsmethodik wurde zunächst in zwei Product Categories getestet. Seit Februar 2003 wird sie in allen Produktkategorien eingesetzt und sichert seitdem die 98%ige Lieferbereitschaft gegenüber den Landeslägern.

Kanban als Kartenspielerkunst

Nachdem das Reengineering des Absatzplanungsprozesses abgeschlossen war, stand die Sicherstellung der Nachbevorratung des Zentrallagers Hamburg sowie die Reduzierung der Durchlaufzeiten und der Lagerbestände in der Produktion auf dem Projektplan. Aufgrund der hohen Fertigungstiefe, der langen Wiederbeschaffungszeiten und der großen und ständig wachsenden Variantenvielfalt, sollten durch den Aufbau dezentraler organisatorischer Regelkreise effiziente Wertschöpfungsketten aufgebaut werden, die das Versorgungsrisiko auf allen Produktionsebenen auf ein Minimum reduzieren. Die eingesetzte MRPII-Logik, mit ihrem sehr hohen Koordinationsaufwand, lieferte dafür jedoch keine zufriedenstellenden Ergebnisse. Der bisherigen Vorgehensweise mangelte es an Flexibilität, insbesondere bei kurzfristigen Bedarfsschwankungen einzelner Endprodukte. Um die Lieferbereitschaft am Markt sicherzustellen, waren überhöhte Lagerbestände in der gesamten Wertschöpfungskette bis zum Fertigwarenlager notwendig.

Verbesserung der Lieferbereitschaft

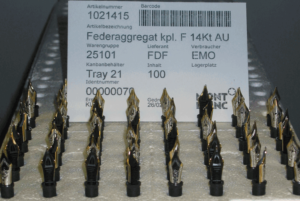

Der wesentliche Hebel zur Verbesserung der Lieferbereitschaft bei gleichzeitiger Reduzierung der Lagerbestände lag bei Montblanc im Aufbau einer Just-in-time Endmontage und damit in einer Verlagerung der Bestände vom variantenreichen Endgerät auf die variantenbildende Komponentenebene. Die Analyse der Durchlauf- und Rüstzeiten hatte ergeben, dass eine JIT-Fertigung ohne größere Kosten möglich war. Die Einrichtung einer JIT-Fertigung setzt jedoch die sichere Versorgung der Endmontage mit Komponenten und Zukaufteilen voraus. Daher wurde ein zentrales Kanban-Lager vor der Endmontage aufgebaut, das über mehrere Kanban-Regelkreise aus den vorgelagerten Produktionsstufen bedient wird. Derzeit werden nach und nach auch die Lieferanten in das System eingebunden. Dank der präzisen dispositiven Auslegung des Ampel-Kanban-Systems und durch die intensiven und gründlichen Vorarbeiten konnte die Live-Schaltung “ohne große Probleme erfolgen. Innerhalb von nur drei Tagen waren alle Vorbereitungen für die Umstellung realisiert”, bilanziert Peter Kluge zufrieden, der Leiter Fertigungstechnologie bei Montblanc-Simplo und Projektleiter für das Kanban-Projekt. Für die erste Phase der Kanban-Einführung wurden die SAP-Prozesse so umgestaltet, dass sie die Abläufe des Kanban-Systems nicht durch zusätzlichen Verwaltungsaufwand behinderten. Die Mitarbeiter eröffneten lediglich zu Beginn der Produktion einer Losgröße einen Fertigungsauftrag und meldeten diesen nach Beendigung auch wieder zurück. In der zweiten Phase wurde das Kanban-System enger mit dem SAP-System verknüpft. Zu diesem Zweck wurde die SAP-eigene Kanban-Steuerung eingeführt. Die Auftragseröffnung und -schließung erfolgt nun automatisch durch das Scannen der Barcodes auf den Kanban-Karten.

Zukunftsgerichtete Disposition

Eine der großen Schwachstellen bei der Dimensionierung eines Kanban-Regelkreises ist die Kalkulation mit Verbräuchen vergangener Perioden. Bei der Dimensionierung für Montblanc wurde hingegen die “Zukunft” in Form der rollierenden Absatzplanung für die zugrundeliegenden Verbrauchswerte herangezogen. Das war dank der vorausgehend überarbeiteten, leistungsfähigen Absatz- und Produktionsplanungskette möglich.

Hier schließt sich der Kreis des grundsätzlichen Reengineeringprozesses bei Montblanc. Die Disposition führt heute die Neudimensionierung jedes einzelnen Artikels nach Bedarf bzw. in regelmäßigen Abständen mithilfe eines SAP-ABAPs durch, der auf Basis des speziellen Kanban-Berechnungssystems von Abels & Kemmner programmiert wurde. Mithilfe dieses Kanban-Berechnungssystems wurde zur Dimensionierung der Regelkreise, neben der aktuell benötigten Anzahl an Kanbankarten je Artikel und Regelkreis, gleichzeitig die Kalkulation der gelben und roten Bereiche der Kanban-Tafeln sowie eine Simulation der Kapazitätssituation der einzelnen Produktionsbereiche durchgeführt. “Diese Simulation ermittelt die maximale und die minimale Anzahl notwendiger Rüstvorgänge pro Zeiteinheit und gleicht diese mit der bestehenden Kapazitätssituation ab”, erläutert Dr. Götz-Andreas Kemmner, Geschäftsführer Abels & Kemmner. Zusätzlich wird die benötigte Lagerfläche für die Kanban-Artikel dimensioniert, indem auch hier im Zeitverlauf die minimal, durchschnittlich und maximal benötigte Lagerfläche je Artikel und Kanban-Lager errechnet wird. Diese Daten bildeten bei Montblanc schließlich die Grundlage für die Beschaffung ausreichend großer Kanban-Tafeln und Regalsysteme.

Das Ergebnis zählt

Das Reengineering-Projekt bei Montblanc ergab neben der Halbierung des Work in Process eine Lagerbestandssenkung von 48% sowie insbesondere die deutliche Steigerung des Lieferbereitschaftsgrades auf 98%. Für Montblanc wird sich der Investitionsaufwand für dieses Reengineering-Projekt folglich nicht nur durch geringere Kosten und effizientere Fertigung, sondern auch durch zufriedenere Kunden auszahlen.

Montblanc

Die heutige Weltmarke Montblanc feiert im Jahr 2006 ihren 100. Geburtstag. Der Klassiker im Sortiment, der Meisterstück Füllfederhalter, stammt aus dem Jahr 1924 und ist inzwischen zu einem Kultobjekt geworden. 1998 ist der Schreibgerätehersteller Montblanc-Simplo GmbH in die neuen Produktions- und Verwaltungsgebäude in Hamburg-Eidelstedt gezogen. Innerhalb der letzten zehn Jahre hat sich Montblanc zu einer Luxusmarke entwickelt. Zur Produktpalette gehören auch Lederartikel, Uhren und andere Lifestyle-Artikel. Das Unternehmen hat weltweit 16 Distributions- und Produktionsgesellschaften. Heute gibt es weltweit 200 Montblanc-Boutiquen und über 8.000 Sales Outlets in 70 Ländern. President und CEO ist Norbert A. Platt. Derzeit sind international rund 1.800 Mitarbeiter für das Unternehmen tätig.

Abels & Kemmner

Die Abels & Kemmner GmbH, Herzogenrath/Aachen, wurde 1993 von den Ingenieur- und Wirtschaftswissenschaftlern Dr. Helmut Abels und Dr. Götz-Andreas Kemmner gegründet. Ein Schwerpunkt des Unternehmens ist die Straffung von Wertschöpfungsketten (Supply Chain-Optimierung) bei Serien- und Variantenfertigern sowie Großhandelsunternehmen. Abels & Kemmner beschäftigt sich hierbei mit der Auslegung und Optimierung von Auftragsabwicklung und Logistik. Den zweiten Schwerpunkt bilden Restrukturierungs- und Ertragssteigerungsprojekte.

Ergebnisse kurz gefasst

- Planungsmethode umgestellt

- Dispositionsplanung durch Verknüpfung von SAP R3 (SOP) mit Diskover 4.1 optimiert

- Über 75% der Jahresproduktion können prognostiziert werden

- Endmontage auf JIT umgestellt

- Versorgungssteuerung der Endmontage auf Kanban umgestellt

- Kanban in drei Tagen scharf geschaltet

- SAP mit einfacher Barcode-Schnittstelle in Kanban-Abläufe integriert

- Fertigteilelager abgebaut

- Lieferbereitschaft zu 98% gewährleistet

- 48% des zu Projektbeginn vorhandenen Bestandswertes wurden reduziert

- Work-in-Process um 50% reduziert