Die richtigen Stellhebel bedienen

Götz-Andreas Kemmner

Die Wirtschaftlage und der internationale Wettbewerb erfordern schnelles Handeln. Mithilfe einer marktsynchronen Wertschöpfung können Produktions- ebenso wie Handelsunternehmen ihre Lagerbestände senken, Durchlaufzeiten reduzieren und demzufolge ihre Produktivität verbessern. Doch dazu müssen die notwendigen Handlungsfelder erkannt und die richtigen Stellhebel bedient werden.

In vielen Produktions- und Handelsunternehmen herrscht Handlungsbedarf, der u. a. aus den kürzer werdenden Produktlebenszyklen herrührt. Außerdem wirkt sich die steigende Variantenvielfalt auf das Tagesgeschäft dahin gehend aus, dass die Stückzahlen einzelner Varianten sinken. Der Anteil an Zulieferanten nimmt durch die weltweite Arbeitsteilung zu; gleichzeitig wird immer enger verzahnt gearbeitet. Ineffizienzen können sich die Manager heute aus diesen Gründen nicht mehr leisten, das wissen alle – und selten wird trotzdem zuwenig getan.

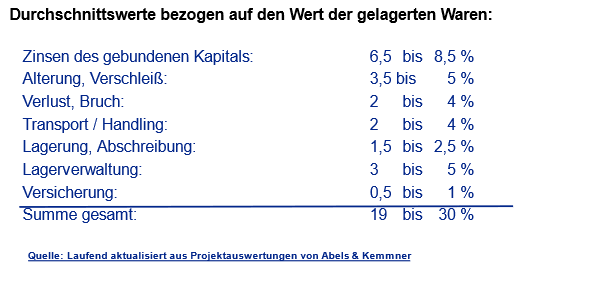

Die genannten Probleme zwingen die Verantwortlichen in den Unternehmen immer hektischer zu handeln: Heute Überstunden und morgen Kurzarbeit. Viele Firmenchefs reagieren hierauf mit einem altbekannten betrieblichen Hausmittel – mit Beständen. Doch Bestände sind Opium für das Unternehmen: Sie stellen ruhig, lösen keine Probleme, kosten aber eine Menge Geld. Wie viel Geld Bestände kosten können, zeigen zwei Studien von Siemens und Abels & Kemmner auf (Tabelle). Diesen Erhebungen zufolge versickern jährlich 19 bis 30% des durchschnittlichen Bestandswerts in der Lagerhaltung.

Lagerbestände im Unternehmen binden Kapital, das man dringend für die Sicherung der eigenen Wettbewerbsposition benötigt. Lagerbestände auf allen Ebenen der Wertschöpfung sind totes Kapital – beim Zulieferer, beim Kunden, im Fertigwarenlager, im Kanbanlager und in der laufenden Produktion.

Wertschöpfungsketten wieder wettbewerbsfähiger machen

“Da wir vom Markt leben, müssen wir beim Markt mit unseren Lösungen ansetzen”. Diese grundsätzliche Überlegung erfordert zuerst einmal, dass die Mitarbeiter eines Unternehmens in der Lage sind, den gewundenen Wegen der Marktnachfrage schnell zu folgen. Hierzu muss der Blick voraus gehen, um die Kurven des Markts, die Nachfrageschwankungen, möglichst früh erkennen und damit rechtzeitig reagieren zu können. Das erste Handlungsfeld betrifft also die Absatzplanung.

Selten wird es gelingen, alle Nachfrageschwankungen so früh zu erkennen, dass die Fertigung bzw. die Beschaffung der Produkte auftragsbezogen geschehen kann. Auf den verschiedenen Wertschöpfungsstufen gilt es deshalb, die optimalen Bestände an Fertigwaren- und/oder Halbfabrikatbeständen bereitzuhalten, um die Lieferbereitschaft mit möglichst geringen Beständen zu erreichen. Das zweite Handlungsfeld schließt somit das Materialmanagement ein.

Um die Bestände innerhalb der Produktion gering zu halten, sind “ziehende” Steuerungssysteme vonnöten, die nur in dem Maße Material abrufen, wie dieses auch verbraucht wird. Auch diese Umlaufbestände müssen dabei so eingestellt und nachgeregelt werden, dass sie die Lieferfähigkeit mit geringer Kapitalbindung ermöglichen. Geringere Bestände bedeuten ferner geringere Durchlaufzeiten und damit höhere Flexibilität in der Produktion. Hier öffnet sich das dritte Handlungsfeld: Produktionsabläufe und Auftragsabwicklung.

Nachfrageschwankungen rechtzeitig zu erkennen und flexibel darauf zu antworten funktioniert jedoch nur, wenn die Lieferanten gut zuarbeiten. Aus diesem Grunde gilt es, die Wertströme über die eigenen Unternehmensgrenzen hinaus zu optimieren. Die enge Einbindung der Lieferanten in die Prozessketten ist zwingend notwendig, um Transaktionskosten gering zu halten und um unnötige Bestände zu vermeiden.

Nicht immer stellt der Lieferant, der den niedrigsten Einkaufspreis bietet, letztendlich auch das günstigste Produkt bereit. Einkaufspreise sind nur ein Element der Systemkosten (Total Costs of Ownership) eines Produkts. So gelangt man schließlich zum vierten Handlungsfeld, der Lieferanteneinbindung.

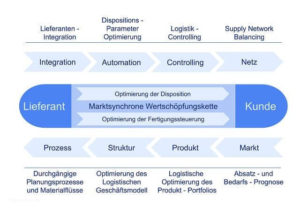

Bild 1 zeigt, basierend auf den zuvor genannten Handlungsfeldern, den Weg zu einer marktsynchronen Wertschöpfungskette.

Absatzplanung und Prognose

Am schönsten wäre es, wenn man überhaupt nicht planen müsste, weil sich alle Produkte bedarfsbezogen beschaffen oder fertigen lassen. Dies ist jedoch reines Wunschdenken und in keiner Wertschöpfungskette vollständig realisierbar. Wer der eigenen Wertschöpfungskette stromaufwärts folgt, gelangt irgendwann an den Punkt, ab dem die restliche Durchlaufzeit länger ist, als die am Markt durchsetzbare Lieferzeit. Im Fachjargon wird diese Stelle als logistischer Entkopplungspunkt bezeichnet. Zumindest an diesem Punkt wird man mit Lagerbeständen leben müssen. Wenn Bestände benötigt werden, muss man planen, damit man die Lieferbereitschaft mit den geringst möglichen Beständen erreicht.

Richtige Absatzplanung erfordert einen geschlossenen Planungszyklus, der z. B. monatlich durchlaufen wird. Um einen wirkungsvollen Planungszyklus aufzubauen, gilt es, Gestaltungskriterien zu beachten. Hierzu gehört u. a. die Trennung zwischen strategischer (auf hochaggregierter Ebene) und operativer Planung (auf Artikelebene). Die strategische Planung dient dazu, die “Fahrstraße” für Produktion und Beschaffung festzulegen. Von großer Bedeutung ist hier, die Warengruppen richtig zu strukturieren und zu hierarchisieren.

Ein weiteres Gestaltungskriterium lautet: Operative Planung nur für gut planbare Artikel. Erfahrungsgemäß sind 20 bis 30% aller Artikel gut planbar. Mit diesen Artikeln generiert ein Unternehmen üblicherweise 60 bis 80% seines Umsatzes. Ein Produktionsunternehmen lastet damit ferner auch 60 bis 80% seiner Fertigungskapazitäten aus.

Zur Identifikation der zu planenden Artikel hat sich in der Praxis die ABC-/XYZ-Analyse bewährt. Während man mit den ABC-Kriterien den Anteil an Umsatz, Beschaffungs- oder Herstellkosten strukturiert, beschreiben die XYZ-Parameter die Prognostizierbarkeit eines Artikels. Bild 2 zeigt beispielhaft die Bestandsverteilung der Artikel im ABC-/XYZ-Portfolio eines Glasherstellers. Aus Bild 2 ist ersichtlich, dass im Bereich der C-Teile, die nur 5% des Umsatzes ausmachen, beträchtliche Bestände bei den nur sporadisch verkauften Z2-Artikeln gelagert werden. In Konsequenz bedeutet das hohe Kapitalbindung, die nur langsam abfließt.

Zur Absatzprognose sollte in einem Planungszyklus sowohl auf Verbrauchsdaten aus der Logistik als auch auf die Markteinschätzung des Vertriebs zurückgegriffen werden. Wer dies befolgt handelt nach dem Gestaltungskriterium “Kombination aus historischen Daten und Markteinschätzung”.

Materialmanagement

Eine richtige Absatzplanung ist die Voraussetzung für ein richtiges Materialmanagement, denn Absatzplanung und Materialdisposition sind eng miteinander verbunden. Um Bestände möglichst gering halten zu können, ohne die Lieferbereitschaft zu gefährden, sind vor allem zwei Eingriffe erforderlich.

Dynamische Simulation zur Auswahl der Prognoseverfahren

Die richtigen Prognoseverfahren für die Absatzplanung zu identifizieren klingt einfacher als es ist. Viele ERP- oder Warenwirtschaftssysteme verfügen gar nicht über unterschiedliche Verfahren zur Absatzprognose. Die meisten Systeme, die über alternative Verfahren verfügen, bieten entweder keine oder nur eine unzureichende Methode zur Auswahl des artikelspezifisch richtigen Prognoseverfahrens an. Es genügt nicht, anhand von Vergangenheitsdaten zu prüfen, welches Prognoseverfahren mit seinen Ergebnissen am nächsten an die spätere “Wahrheit” herankam. Notwendig ist vielmehr eine komplexe dynamische Simulation, in die eine ganze Reihe logistischer Parameter eingehen und gemessen werden, darunter auch der geforderte Lieferbereitschaftsgrad.

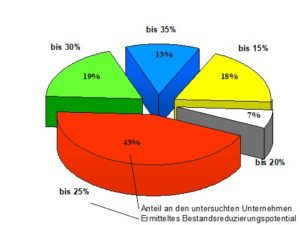

Ergebnis dieses Mankos sind viel zu hohe Lagerbestände bei ungenügender Lieferbereitschaft. In einer Untersuchung konnte festgestellt werden, dass in 82% der Unternehmen Lagerbestände um mehr als 15% verringert werden könnten; bei gleicher oder verbesserter Lieferbereitschaft (Bild 3).

Prognoseverfahren und Sicherheitsbestände

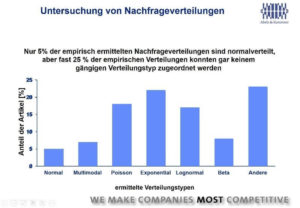

Ein Großteil der zur Bedarfsprognose und Lagerbestandsplanung üblicherweise eingesetzten Berechnungsmethoden (Mittelwert, exponentielle Glättung etc.) setzt normalverteilte Nachfragemengen pro Zeiteinheit voraus. In der Praxis treten jedoch unterschiedliche Verteilungen der Auslagerungen auf. Bei einer an der RWTH Aachen durchgeführten Untersuchung lag der Anteil der beobachteten Normalverteilung bei nur ca. 5%. Ein relativ großer Anteil der beobachteten statistischen Auslagerungsverteilungen (rd. 25%) ließ sich hingegen überhaupt keinem der untersuchten theoretischen Verteilungstypen zuordnen (Bild 4).

Sind Nachfragemengen eines Artikels nicht normalverteilt, so kommt ein Bedarfsprognoseverfahren, das eine Normalverteilung voraussetzt, allenfalls zufällig zu einem richtigen Prognoseergebnis; rechnet dieses aber mit drei Stellen hinter dem Komma, vermeintlich präzise, aus.

Die Unsicherheiten, mit denen Prognosen naturgemäß verbunden sind, versucht man durch Sicherheitsbestände abzufangen. Auch Sicherheitsbestände werden von der Verteilung der Nachfragemengen nach einem Artikel beeinflusst.

Nun muss sich der Praktiker keine großen Gedanken machen, ob ein Prognose- oder Sicherheitsbestandsverfahren den statistischen Gesetzen entspricht – Hauptsache es liefert die richtigen Ergebnisse. Leider zeigt die Praxis genau das Gegenteil, wie Bild 5 am Beispiel der AX-Artikel eines Textilherstellers zeigt.

Nur bei einem Drittel der Artikel stellt die exponentielle Glättung, eines der Standardverfahren zur Prognose, das richtige Verfahren dar. Aber nur dann, wenn man in rd. 13% der Fälle anstelle des gleitenden MAD als Sicherheitsbestandsverfahren, ein anderes Verfahren wählt.

Fazit

Jenseits schlechter wirtschaftspolitischer Randbedingungen und wachsendem internationalem Wettbewerb, darf nicht übersehen werden, dass die meisten Unternehmen noch beträchtlich weit von einer marktsynchronen Wertschöpfung entfernt sind. Ungenutztes Verbesserungspotenzial ist somit noch reichlich vorhanden. Dieses Potenzial zu heben, erfordert zunehmend differenziertere Mechanismen, die in weniger weit entwickelten Volkswirtschaften noch gar nicht angedacht werden. Vor allem hierin liegt ein entscheidender Wettbewerbsvorteil in Hochlohnländern, sofern das Management bereit ist, seine Chancen zu ergreifen.