Durch Bestandsoptimierung 60 % Lagerfläche gespart

Seit vielen Jahren konzentriert sich Thermo Electron auf die Kernkompetenzen Technologie, Produktentwicklung und Marketing von Massenspectrometern und hat Zug um Zug die Eigenfertigungstiefe reduziert. Dies führte jedoch nicht automatisch zu einer schlanken innerbetrieblichen Materialwirtschaft. Daher beauftragte das Unternehmen den Supply-ChainSpezialisten Abels & Kemmner, neue Logistikprozesse zu planen und deren Umsetzung zu begleiten. Hier die Ergebnisse.

Auch bei den hochspezialisierten Analysegeräten spielen kurze Lieferzeiten für die Kunden aus Forschung, öffentlichen Einrichtungen und Industrie eine wesentliche Rolle. Daher beschaffte Thermo Electron Standardkomponenten und -geräte zumeist kunden- und auftragsneutral, um so stets einen hohen Lieferbereitschaftsgrad zu gewährleisten. Eine Vielzahl mechanischer und elektronischer Baugruppen sowie unzählige Einzelteile wurden so stets bevorratet.

Nach dem Outsourcing der Sonderwerkstatt sowie der Vakuumtechnologie in den 90er Jahren sanken die Bestände der zum Teil sehr hochwertigen und großvolumigen Zukaufteile jedoch nicht angemessen. Deshalb definierte die Geschäftsführung das Ziel neu: Die Bestandswerte müssen von rund fünf Millionen Euro um mindestens 40 Prozent auf zirka drei Millionen Euro gesenkt werden. Entsprechender Zugzwang wurde dadurch geschaffen, dass der Neubau, der Anfang 2005 bezogen werden sollte, diese Zielvorgabe auch rein physikalisch erforderte, denn die Lagerflächen wurden in der Bauplanungsphase entsprechend knapp dimensioniert. Die Herausforderung in diesem Projekt bestand also darin, zum einen die Lieferbereitschaft aufrechtzuerhalten oder im Idealfall noch zu steigern und gleichzeitig die Bestände drastisch zu reduzieren.

Bereits zu Beginn des Projektes wurde deutlich, dass bei der Gestaltung der zukünftigen Logistikprozesse die Lieferanteneinbindung eine wesentliche Rolle spielt. Diese sollten insbesondere die Umstellung vom bisherigen Push-System auf das zukünftige Pull-System unterstützen und mitgestalten, indem sie die Bevorratung insbesondere der großvolumigen und hochwertigen Baugruppen übernehmen. Bevor jedoch die Lieferanten mit der neuen Struktur vertraut gemacht werden konnten, waren zunächst wichtige Vorarbeiten zu erledigen. Dazu gehörten:

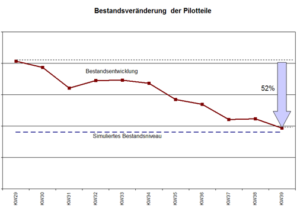

In nur 10 Wochen konnte Hansgrohe die Bestände der Pilotartikel um 50 senken Voraussetzung hierfür war eine detailierte Analyse der Bestände und Simulation der Beschaffungskette zur Optimierung der logistische Parameter Analyse der Beschaffungsteile durch ABC- und XYZ-Methode,

- Volumenanalyse der Einkaufsteile zur Abschätzung des erforderlichen Lagervolumens,

- Analyse der Gerätestruktur mit Hinblick auf mehrfache Teileverwendung und Möglichkeit zur Zusammenfassung zu so genannten Lieferkits, Überprüfung der einkaufsrelevanten

- Logistikparameter wie Wiederbeschaffungszeiten, Mindestbestellmengen und Preisstaffelungen.

Erster Ansatzpunkt war, Montagekits zu bilden

Zu Beginn des Projektes waren die Produktstrukturen anhand der Stücklisten bis zur Stufe der Einkaufskomponenten eingehend zu analysieren. Die Stücklisten gaben den Aufbau nach Funktionsbaugruppen aus Sicht der Konstruktion wieder, Aspekte der Montage und Teileverwendung waren dabei weniger berücksichtigt. Alle Verbindungselemente wie zum Beispiel Schrauben, Schellen, Unterlegscheiben oder Muttern waren als Einzelpositionen enthalten und wurden auch einzeln beschafft und bevorratet. Hier war ein erster Ansatzpunkt, so genannte Montagekits zu bilden, wie eben solche Verbindungselemente, die im Montageprozess benötigt werden. Die Montagekits sind also im Sinne der Stücklistenstruktur Baugruppen, die fremdbeschafft werden. Damit sinkt die Zahl der zu beschaffenden Einzelteile deutlich, auch der Aufwand im Wareneingang oder bei der Kommissionierung reduziert sich dadurch erheblich. Weitere Beispiele für die Montagekitbildung sind Pumpenkits (Vakuumpumpen, Schläuche, Anschlüsse etc.) oder Werkzeuge für den Geräteaufbau beim Kunden (z.B. Werkzeugtasche, Schraubendreher, Gabel- und Ringschlüssel, Knarren etc).

Weiterhin wurde das Sortiment der Handlagerteile überprüft und auf die aktuellen Belange der Montage angepasst. Bei Handlagerteilen handelt es sich um geringwertige DIN- und Normteile, die praktisch bei jedem Gerät benötigt werden. Sie werden an den Montagearbeitsplätzen bevorratet und rein verbrauchsbezogen beschafft. Die Beschaffung und Bereitstellung der Handlagerteile ist somit im Vergleich zu anderen Teilen mit nur sehr geringem Aufwand verbunden.

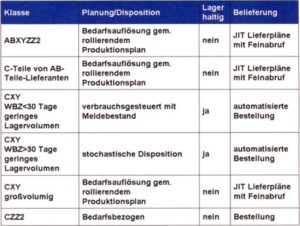

Nach Klärung der Produkt- und Stücklistenstrukturen konnten die Bevorratungsstrategien der Baugruppen, Montagekits und Einzelteile entschieden werden. Grundlage hierfür waren die ABC-/ XYZ-Analyse sowie die Ergebnisse aus der Volumenanalyse. Die ABC-Analyse wurde klassisch nach Einkaufsumsätzen bzw. nach Herstellkosten bei Eigenfertigungsteilen mit 80 % (A), 15 % (B) und 5 % (C) Umsatzanteil durchgeführt. Die XYZ-Analyse ist eine Auswertung der Verbräuche anhand des Variationskoeffizienten und gibt Aufschluss über die Gleichmäßigkeit des Teileverbrauchs. Während X- und Y-Teile relativ regelmäßig vom Lager abfließen, weisen Z-Teile vorwiegend Unregelmäßigkeiten im Verbrauch auf. Je gleichmäßiger der Verbrauch ist, desto verlässlicher lassen sich die Komponenten planen, und umge kehrt, je ungleichmäßiger der Verbrauch ist, desto schwieriger ist die Planung der Teile. Dies wurde bei der folgenden Betrachtung entsprechend berücksichtigt.

Wie aus der Tabelle hervorgeht, wurde entschieden, dass alle A- und B-Teile, unabhängig vom Verbrauchverhalten und dem Volumen, zukünftig bedarfsbezogen beschafft und just in time (JIT) über Abruf vom Lieferanten anzuliefern sind. Ist ein Lieferant bereits JIT-Lieferant, da er A- oder B-Teile liefert, sind auch alle anderen Positionen von diesem Lieferanten just in time zu liefern. Großvolumige CTeile sind ebenfalls Just-in-time-Kandidaten, wenn sie ein X- oder Y-Verbrauchsverhalten aufweisen. Alle anderen CXYTeile geringeren Volumens sind zu bevorraten und verbrauchsbezogen zu beschaffen. Die Unterscheidung bei der Disposition dieser Teile, ob über Meldebestandsverfahren oder stochastisch über Prognosen zu beschaffen ist, hängt von der Wiederbeschaffungszeit ab.

Die notwendigen Umstellungen des SAP-R/3-Systems wurden von den SAP Spezialisten der Abels & Kemmner GmbH vorbereitet und in enger Abstimmung mit dem zentralen IT-Bereich durchgeführt, der bei Thermo Electron in den USA beheimatet ist. Dabei standen sowohl hohe Transparenz der Beschaffungssituation inklusive der Rückverfolgbarkeit bis auf das Einzelgerät wie auch eine möglichst effiziente Abwicklung der Auftrags- und Buchungsprozesse im Vordergrund. Dazu wurden die im SAP-Standard enthaltenen Möglichkeiten zur Vereinfachung und Automatisierung in perfekter Weise genutzt.

Die neuen Abläufe und Zusammenhänge, insbesondere der neuen Just-in-time-Belieferung, wurden dokumentiert und mit den internen Kräften abgestimmt und geschult. So sind jetzt JIT-Teile bereits im Wareneingang zu identifizieren und, ohne sie einzulagern, direkt an den Produktionsbereich zu übergeben, der eigens für die anstehenden Montageaufträge separate Bereitstellflächen reserviert. Aber auch die Abstimmung der neuen Abläufe mit den Lieferanten war ein wichtiger Schritt, um die Projektergebnisse erfolgreich umzusetzen. Dazu wurden die JIT-Lieferanten in Einzelgesprächen mit den Änderungen vertraut gemacht und insbesondere der Informationsfluss zwischen den Unternehmen abgestimmt. Speziell die Liefereinteilungen wurden in Zusammenarbeit mit den Lieferanten in mehreren Schritten verfeinert und optimiert.

Die JIT-Lieferanten wurden in Einzelgesprächen fit gemacht

Schon zum Ende des initialen Projektes zeigten sich bereits die ersten Früchte des Erfolgs: Der Bestandswert ging innerhalb von 7 Monaten um 46% zurück. Der mit dem Simulationstool Diskover von Abels & Kemmner ermittelte Ziellagerbestand, d. h. der Bestand der verbleibenden Stücklistenpositionen, liegt sogar über 60% unter dem Ausgangswert. Die Anzahl der aktiven, in Stücklisten verwendeten Baugruppen und Komponenten konnte bei den Basisgeräten um 15 % und bei den Optionen, dies sind je nach Kundewunsch einsetzbare Module, um 11 % reduziert werden. Der Umzug zum Jahreswechsel und die damit verbundenen Umstellungen waren innerhalb kürzester Zeit vollzogen. Die neuen Abläufe werden zurzeit weiter feinjustiert und konsolidiert.