Das “Efficient Customer Response” Konzept der Schott-Rohrglas GmbH

Csaba Debreczeny; Konrad Ernst; Armin Klüttgen1

Das “Efficient Customer Response” Konzept, mit dem Schott-Rohrglas in Emerging Markets wie dem der TFT-Flachbildschirme zu 98 Prozent eine dreitägige Lieferzeit einzuhalten plant – und dies bei mehr als vier bis sechs Wochen Fertigungs- und Transportzeit – wurde mit der Unterstützung von Abels & Kemmner entwickelt.

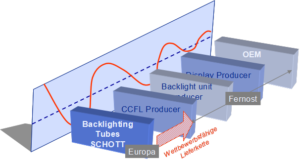

Der Geschäftsbereich „Backlighting“ der Schott-Rohrglas GmbH stellt aus speziellen Glassorten Glasröhren für „Cold Cathod Fluorescent Lamps“ (CCFL) her. Diese High-Tech Leuchtstoffröhren werden u. a. als Lichtquellen in Scannern eingesetzt und in sogenannte Backlight-Units eingebaut, die als Lichtquelle erst für die farbenfrohe und kontrastreiche Darstellung der TFT-Displays sorgen. TFT-Displays finden sich in den neuesten Fernsehgeräten, Flachbildschirmen für PCs und Laptops, aber auch in Navigationssystemen und medizinischen Diagnosegeräten wie z.B. 3D-Ultraschall. Der Markt dieser und vieler weiterer Flat-Panel-Applikationen verzeichnete in den letzten Jahren starkes Wachstum. Jedes Jahr entstehen neue „Fabs“, in denen noch größere Bildschirme noch kostengünstiger und technologisch noch fortschrittlicher hergestellt werden.

Zulieferer wie Schott-Rohrglas, die in solch hochdynamischen Märkten bestehen wollen, müssen höchste Kundenansprüche erfüllen: Gefordert sind stets die aktuell beste Qualität, kurze Lieferzeiten, absolute Lieferbereitschaft und hohe Flexibilität bei Liefermengen und Produktausprägung durch technologischen Wandel. Dies ist für Unternehmen einer Wertschöpfungsstufe wie die der Glasröhren für TFT-Backlights eine Herausforderung, denn sie haben – am Ende einer mehrstufigen Lieferkette stehend – mit dem sogenannten Peitscheneffekt (engl. bullwhip effect) zu kämpfen: Bereits leichte Schwankungen in der Marktnachfrage (von z.B. Navigationssystemen) können sich bei den vorgelagerten Produktions- und Bestellmengen aufschaukeln wie ein Peitschenhieb.

Hinzu kommt bei Schott-Rohrglas als weiterer Faktor der Standort: Displays werden nicht an den Standorten von Schott im oberpfälzischen Mitterteich oder in Tschechien gefertigt. Der komplette Markt befindet sich derzeit in Fernost (Korea, Japan, Thailand, China). Auch die Fertigungen aller direkten Wettbewerber des Geschäftsfeldes Backlighting sind in Fernost beheimatet und damit lokal deutlich näher am Kunden. Die wesentliche Herausforderung für Schott-Rohrglas ist deshalb insbesondere die mit vier bis sechs Wochen extrem lange Transportzeit von Europa nach Asien. Dennoch hat sich Schott-Rohrglas trotz der vergleichsweise höheren logistischen und damit auch finanziellen Belastung dank adäquater Positionierung im Markt und dank guten lokalen Sales-Offices bisher bestens behauptet und will in dem Emerging Market der Flatpanels auch weiterhin expandieren.

Neben der hohen Produktgüte und Verkaufspräsenz vor Ort ist hierfür eine zu 98 Prozent gesicherte Lieferzeit entscheidend. Dies setzt bei vier bis sechs Wochen Transportzeit eine besonders effiziente und differenziert ausgelegte Lieferkette und die bedarfsgerechte Produktbevorratung voraus, denn eine JIT-Produktion auf Bestellung ist verständlicher Weise ausgeschlossen. Zum Management der Supply-Chain ist ein differenziertes Berechnungsmodell erforderlich, mit dem die Lieferkette regelmäßig nachjustiert werden kann, um rechtzeitig auf die starken Schwankungen in der Nachfrage reagieren zu können. Dieses Modell sollte im Rahmen eines Projektes entwickelt werden und u.a. folgende zentrale Fragen beantworten:

- Welches Material soll wo, in welchen Mengen und bei welchem Anarbeitungsgrad gelagert werden?

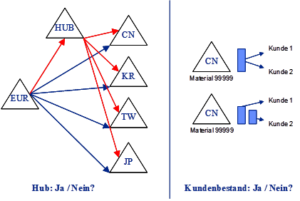

- Unter welchen Voraussetzungen ist es sinnvoll, zwischen Europa und den Regionallägern in Asien einen zentralen Distributions-Hub in Asien zwischenzuschalten?

- Wie müssen die Bestände eines Materials mit gleichem Anarbeitungsgrad dann zwischen Europa, optional neuem Hub und den Regionallägern in Asien verteilt werden?

- Soll ein Material in einem Lager auch kundenexklusiv und damit als eigenständiger Bestand geplant werden?

- Wie kann der Forecast verbessert werden?

Antwort auf diese Fragen soll zukünftig das von Abels & Kemmner für Schott-Rohrglas entwickelte Modell „Efficient Customer Response“ liefern, welches alle relevanten Szenarien simulieren kann und für die Zukunft eine rollierende Aktualisierung ermöglicht.

Ungewissheiten und Restriktionen

Als besonders schwierig beherrschbar zeigen sich in der Situation von Schott-Rohrglas folgende Aspekte:

- Die Erstellung eines guten Forecasts wird erschwert durch die Tatsache, dass sich der Gesamtmarkt der Displays seit einigen Jahren mit zunehmender Dynamik in der Phase der Umstellung von Röhrengeräten zu TFT-Geräten befindet. Wie schnell und wohin sich also welche Leuchtstoffröhre in welcher Produktgruppe entwickelt, ist sehr schwer zu bestimmen.

- Die Betrachtung historischer Verbräuche zur Erstellung von Prognosen alleine ist zur Beschreibung der Zukunft nicht ausreichend, da der Wechsel von Röhrengeräten zu Flachbildschirmen einen Strukturwechsel darstellt, der eine Nutzung von Vorgänger-Nachfolger-Beziehungen kaum zulässt.

- Die Entwicklung von neuen Glasarten mit unterschiedlichen Eigenschaften ist ein parallel stattfindender Prozess, der zusätzlich einwirkt und somit eine weitere Dimension der Prognose-Unsicherheit darstellt.

- Die Bestellungen der Kunden sind sehr schwankend in Menge und Termin und es kommt vor, dass ein Kunde im Zuge seiner Produktmodifikationen zur Qualitätsverbesserung oder Preissenkung oder aber zu Zwecken seiner Fertigungsoptimierung, Attribute in der Spezifikation des bestellten Materials ändert (z.B. Glasart oder Länge), ohne dass dies langfristig vorangekündigt wird. Insofern sind selbst Bestellungen nicht immer gesichert nach Abrufaufträgen vorproduzierbar.

Ein präziser Forecast ist unter den genannten Bedingungen eine schwierige Aufgabe. Dieser ist aber erforderlich, wenn die Produktion, die durch die Besonderheiten des Fertigungsprozesses (Schmelzen) des Materials Glas nicht immer im Sinne des Pull-Prinzips Mengen abliefert, auf der Basis von Forecasts gesteuert werden soll.

Wie kann also dennoch Schotts Angebot an den Markt, in 3 Tagen zu liefern, umgesetzt werden? Und dies bei vier bis sechs Wochen Transportzeit nach Asien? Ein auf den ersten Blick scheinbar unlösbares Problem, das dennoch durch eine neue Modellierung gelöst werden soll:

…werden durch das Modell “Efficient Customer Response” beantwortet: Macht ein zentraler Hub in Asien Sinn oder nicht und ist es zur Sicherung der Lieferbereitschaft sinnvoll, Kunden-exklusive, also Kundensonderbestände zu führen und damit auch unabhängig voneinander zu planen?

Das Lösungsmodell

Im Rahmen einer Wertstromanalyse wurden zunächst die Logistikprozesse aufgenommen und die vom Markt generierten Anforderungen an die Logistik festgelegt. Nach Definition und Bereitstellung der erforderlichen Daten wurde ein Spreadsheet-Modell entwickelt, welches sowohl historische Daten analysiert als auch die erstellten Forecasts verarbeitet. Dabei werden die beiden Sichten über einstellbare Tracking-Signale miteinander verbunden, um bei sehr großen Abweichungen oder aber auch nachlassendem Effekt des Strukturbruches entsprechende Hinweise zu geben, die ein gezieltes Eingreifen ermöglichen. Das Modell simuliert die Auswirkungen sowohl auf den Bestand als auch auf die Distributionskosten unterschiedlicher, einstellbarer Szenarien. Variiert werden können z.B.:

- Soll-Lieferbereitschaft

- Durchlaufzeit

- Vorgabe Lagerhaltigkeit gemäß XYZ-Kennzeichen

- zentraler asiatischer Hub (ja/nein)

- kundenspezifische Bestände eines Materials in einem Lager (ja/nein)

Basierend auf den Vergangenheitsdaten werden durch eine Prognoserechnung Ziel- und Sicherheitsbestände, Zielreichweiten, Bestandskosten sowie XYZ-Kennzeichen ermittelt. Parallel dienen die Forecastzahlen über eine Reichweitenvorgabe zur Ermittlung eines zweiten Zielbestandes und -kosten aus den geplanten Verbräuchen pro Material.

Unterschiedliche Tracking-Signale weisen den Planer darauf hin, wo Verbräuche der Vergangenheit über bestimmte Grenzen hinaus von den Forecast-Verbräuchen abweichen. Ebenso wird eine Abweichung der Zielbestände aus den zwei unterschiedlichen Sichten in verschiedenen Abstufungen angezeigt.

Führend in diesem dualen System der Zielbestandsberechnung sind in der jetzigen Phase des Strukturbruchs die Ergebnisse aus der Forecast-Betrachtung. Die Tracking-Signale weisen auf übergroße Abweichungen zu den Vergangenheitsverbräuchen hin und lassen erkennen, wie weit der Strukturbruch sich wieder in ein reguläres Verbrauchsverhalten gewandelt hat.

Ergebnisse des Projekts

Für jedes Material kann nun bestimmt werden, wie viel in welchem Lager vorgehalten werden muss, um eine 98%ige Lieferbereitschaft bei Erfüllung der Forderung “Lieferung 3 Tage ab Bestellung” herzustellen.

Die Frage, ob ein zentraler asiatischer Hub eingerichtet werden soll oder nicht, wurde mit nein beantwortet. Der Hub wirkt bzgl. der Bestände nur marginal, führt aber zu deutlich höherem Aufwand und damit höheren Kosten in Administration und Logistik.

Kundenspezifische Bestände werden nur dort, wo unbedingt erforderlich, eingerichtet. Diese erhöhen zwar den planerischen Aufwand, sind aber in ihrer Bestandsauswirkung ebenfalls nicht signifikant.

Darüber hinaus bietet das Modell die Möglichkeit, über Attributersetzung (z.B. Glasart A ersetzen durch Glasart B), wertvolle Indikationen für Standardisierungspotenziale zu generieren. Nach der Ersetzung eines Attributes oder auch mehrerer Attribute gleichzeitig liefert die Simulation als Ergebnis die Auswirkungen auf Verbrauchsregelmäßigkeit und Bestand bzw. Bestandskosten.

Parallel zu den vorgenannten Ergebnissen wird ein neuer Demand Planning Prozess eingeführt, der die Qualität des Sales Forecast erhöhen soll. Die Güte des Forecast wird sodann über die Implementierung geeigneter KPIs (Key Performance Indicators) gemessen, um dadurch zukünftig noch bessere Prognose- und damit Planungsgenauigkeit erreichen zu können.

Dank der Unterstützung von Abels & Kemmner wird das Modell zur Sicherstellung des “Efficient Customer Response” derzeit zügig umgesetzt und liefert dann belastbare Daten zu Steuerung der Supply Chain des Geschäftsfelds Backlighting. Mit Abschluss des neuen Demand Planning Prozesses wird der anvisierte Ziellieferbereitschaftsgrad von 98 Prozent innerhalb von drei Tagen noch sicherer eingehalten werden können, ohne unnötig die Bestände in die Höhe zu treiben. Denn dies ist mit dem hohen Risiko verbunden, dass diese Bestände aufgrund des technologischen Wandels abgeschrieben werden müssen. Gleichzeitig wird dieses Projekt, welches ein großes Potenzial aufzeigt, auch ein Beispiel dafür sein, dass nicht nur asiatische Unternehmen dazu in der Lage sind, andere Weltregionen wettbewerbsfähig vom Mutterland aus zu beliefern.

1 Dipl.-Ing. Dipl. Ök. Csaba Debreczeny ist General Sales Manager Backlighting, Dipl.-Ing. Konrad Ernst ist Leiter Logistik/Informatik der Schott Rohrglas GmbH in Mitterteich, Dipl.-Kfm. Armin Klüttgen ist Seniorberater bei A&K.