Lieferantenintegration

Nach der erfolgreichen Umstellung der Beschaffungskette auf Pull-Verfahren macht der Bad- und Sanitärspezialist Hansgrohe einen weiteren Schritt zur Optimierung der Supply Chain: Inzwischen geht das innovative Unternehmen die Lieferantenintegration per Kanban an.

Die Umstellung erfolgte zunächst in einem klar abgegrenzten, überschaubaren Pilotbereich. Dabei werden sowohl organisatorische Hilfsmittel angewandt, als auch die Möglichkeiten in SAP genutzt. Die Vorgehensweise der Hansgrohe AG war alles andere als typisch: Um schnelle Erfolge zu erzielen, ging der international tätige Armaturen- und Brausenhersteller die Umstellung von Push- auf Pull-Verfahren parallel für Produktions- und Rohmaterialien an. Zur Umstellung der Produktion engagierte der “Global Player aus dem Schwarzwald” den Lean-Production-Spezialisten Leonardo Group (ein Kooperationspartner von Abels & Kemmner), München, der die Prozesse im Detail an den Linien vorbereitete und umsetzte. Abels & Kemmner, Herzogenrath bei Aachen, hatte die Aufgabe, die Einkaufsmaterialien zu optimieren. Um auch hier schnell zu Ergebnissen zu kommen, ging man in zwei Stufen vor.

Zunächst wurde die Disposition der Rohmaterialien auf das ziehende Meldebestandsverfahren umgestellt. Die dabei erzielten Resultate, etwa 30 Prozent Bestandsreduktion und mehr, wurden bereits in der vorgestellt. Im zweiten Schritt wurden nun die Rohmaterialien auf Lieferanten-Kanban umgestellt.

Enge Abstimmung

Die Integration der Lieferanten begann bereits zu Beginn des Projektes: In enger Abstimmung wurden die logistischen Kennzahlen und Parameter festgelegt, die für die Dimensionierung der Kanban-Regelkreise maßgeblich sind. Ebenso wurden die bereits bestehenden Liefervereinbarungen hinsichtlich Lieferflexibilität und Sicherheiten überprüft und angepasst. Ziel war es dabei, ein Abreißen der Versorgungskette für die Montage auf jeden Fall zu vermeiden.

Als Pilotbereich diente einer der wichtigsten Bausteine einer modernen Armatur: die Kartusche (auch “Motor” genannt), das Herzstück eines jeden Einhebelmischers. Wenn hier die Versorgungskette abreißt, gerieten große Teile des Betriebs ins Stocken. Aber gerade weil das Vertrauen in die neu anzuwendenden Methoden und in die dafür notwendige Erfahrung von Abels & Kemmner vorhanden war, ging man dieses Projekt konsequent an. Hierbei mussten folgende besondere Rahmenbedingungen im Kanban-Pilotbereich berücksichtigt werden:

- Platzmangel im Montagebereich, wo die Kanban-Teile verbaut werden, aber nur ein geringer Teil gelagert werden kann

- Quotierung der Materialien (Dehnstoffelemente, Keramikscheiben) auf zwei bis drei Lieferanten

- Abbildung des Lieferanten-Kanban-Regelkreises im SAP-System mit gleichzeitiger langfristiger Vorausschau der Bedarfe.

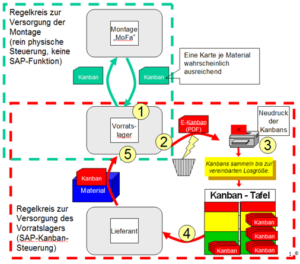

Eine Besonderheit der Lösung liegt in dem doppelten Regelkreis zur Versorgung

- des Montagebereichs aus dem Vorratslager heraus und

- zur Nachbevorratung des Vorratslagers direkt durch den Lieferanten.

Der erste Regelkreis zwischen Produktion und Vorratslager besteht aus einer einfachen Pendelkartenlösung. Ist das Material in der Produktion verbraucht, schickt der Werker die Karte über einen mit allen Beteiligten abgestimmten Postweg an das Lager. Im Lager wird diese Karte an die nächste Palette beziehungsweise Verpackungseinheit geheftet und in die Produktion an den vorgesehenen Stellplatz gefahren. Bei diesem Regelkreis ist eine (Um-)Buchung im SAP-System nicht erforderlich. Die Materialentnahmebuchungen erfolgen retrograd mit Zubuchen des übergeordneten Fertigungsauftrags.

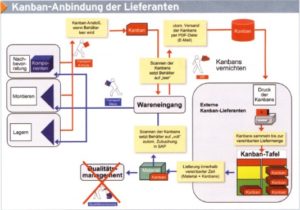

Der zweite Regelkreis zur Anbindung der Lieferanten war in der Gestaltung und Realisierung aufwendiger. Hier musste der Warenfluss über die Unternehmensgrenzen hinweg genau gebucht werden. Realisiert wurde dies, indem man die volle SAP-Funktionalität nutzte (s. Abb. oben). Jede Kanban-Karte des zweiten Regelkreises wird in der SAP-Kanban-Tafel mit aktuellem Status geführt. Der Status wird per Scannen des Barcodes auf der Kanban-Karte im Warenaus- und -eingang auf “leer” bzw. “voll” gesetzt. Mit dem Setzen auf den Status “leer” wird in SAP automatisch eine Eintragung im Lieferplan erzeugt.

Die Kanban-Karte, die Nachlieferungsbedarf signalisiert, wird über die Nachrichtenfindung in SAP automatisch als PDF-Dokument per E-Mail an den Lieferanten gesendet. Dieser braucht nur noch die Karte auszudrucken, an die Ware zu heften und diese an Hansgrohe zu senden. An dieser Stelle musste der Lieferant Vorkehrungen treffen, um einen Doppeldruck der Kanban-Karten und damit eine Überlieferung des Materials zu vermeiden.

lm Wareneingang der Hansgrohe AG erfolgt direkt mit Scannen des Kanban-Karten-Barcodes die Wareneingangsbuchung zur entsprechenden Liefereinteilung. Auf die bis dato übliche Qualitätsprüfung im Wareneingang wird nun verzichtet. Stattdessen verlässt man sich auf die Qualitätsprüfung beim Lieferanten, sofern sie dort in der bisherigen Kunden-Lieferanten-Beziehung hinreichend nachgewiesen wurde. Durch Anwendung des Gutschriftenverfahrens in SAP wird so der Aufwand der kompletten Bestellabwicklung auf ein Minimum reduziert.

Ein weiterer Effekt stellt sich in der Bestandsreduzierung ein: Die Bestände der Materialien, die auf das neue Verfahren umgestellt wurden, sind bereits um ca. 40 Prozent zurückgegangen und dies bei bester Verfügbarkeit. Die von Abels & Kemmner durchgeführte Simulation ergibt insgesamt ein Reduzierungspotenzial von deutlich über 50 Prozent.

Mit diesen erfreulichen Ergebnissen geht Hansgrohe mit positiven Erwartungen in die kommenden Jahre. “Auf der Produktions- und Logistikseite hat das Unternehmen im abgelaufenen Geschäftsjahr die Basis geschaffen, um weiteres Wachstum gut verkraften zu können”, so Siegfried Gänßlen, der Vorstandsvorsitzende. p/ds

Hansgrohe

Die Hansgrohe AG mit Stammsitz in Schiltach/Schwarzwald hat sich in ihrer 107-jährigen Geschichte innerhalb der Sanitärbranche den Ruf als Innovationsführer in Technologie und Design erworben.

2007 erwirtschaftete das Unternehmen mit seinen Marken Axor, Hansgrohe, Pharo und Pontos einen Umsatz von 661 Mio. Euro (2006: 569 Mio. Euro) – im Vergleich zum Vorjahr ein Plus von 16 Prozent. Damit konnte das Unternehmen bereits im vierten Jahr in Folge ein zweistelliges Umsatzwachstum verbuchen. Der Auslandsanteil erreicht inzwischen 79 Prozent. Weltweit beschäftigt die Hansgrohe-Gruppe heute mehr als 3.200 Mitarbeiterinnen und Mitarbeiter.

Das Unternehmen produziert derzeit in fünf deutschen Werken, in Frankreich, in den Niederlanden, in den USA und in China. Ein weiteres Werk ist zurzeit in Offenburg im Bau.

Leonardo Group

Die Leonardo Group wurde 1998 gegründet und hat den internationalen Sitz in Zug, Schweiz. Projektbüros befinden sich in Deutschland und Frankreich. In den USA ist die Leonardo Group den durch Partner repräsentiert. Das Unternehmen ist ein Katalysator zwischen Wissenschaft, Technologie und der “Realität” in der Fertigung und Supply Chain Management. Durch intensive Kontakte zu führenden Institutionen in Europa und USA ist die Leonardo Group in der Lage, neue Entwicklungen in praktische Lösungen für die Industrie umzusetzen. Dies wird durch innovative Ansätze für Training und Software deutlich.

Abels & Kemmner kooperiert mit der Leonardo Group bei übergreifen Themen im Bereich Supply Chain Management, wobei Leonardo die produktionsnahen Themen zum Schwerpunkt hat. Mit großem Know-how und ausgefeilten Tools setzt Leonardo die Kanban/Pull-Philosophie durch konsequentes Anpassen der Produktionsprozesse und Produktionslinien unter Berücksichtigung des jeweiligen Produktmixes um.

LOGISTIK HEUTE ZEITLUPE

Unsere interessierten Leser haben sich sicher schon häufig gefragt: Was ist eigentlich aus einem interessanten Thema geworden? Wie haben sich einzelne Projekte weiterentwickelt? Sind die Erfolge, die sich ein Unternehmen erhofft hat, tatsächlich eingetreten? Wurden die gesteckten Ziele womöglich sogar übertroffen? Oder musste das Unternehmen seine Strategie ändern, um weiterhin im Wettbewerb bestehen zu können?

LOGISTIK HEUTE greift an dieser Stelle wichtige Themen vergangener Jahre erneut auf und berichtet in ihrer “Zeitlupe” über Entwicklungen und Erfahrungen, Erfolge und Enttäuschungen interessanter Projekte in der Logistik.