Restrukturierung bei der Hansa Metallwerke AG

Von Steffen Trautwein und Armin Klüttgen

Bestandsschmerz bedeutet nicht nur, den Druck hoher Lagerhaltungskosten ertragen zu müssen, sondern – durch falsche Bestandsplanung und dadurch Fehlbestände – auch Mangelerscheinungen bezüglich der Lieferbereitschaft. Der Hansa Metallwerke AG, Hersteller hochwertiger Designarmaturen und innovativer Brause- und Duschsysteme, ist es gelungen, hier durch ein fein abgestimmtes „Kombipräparat” von Maßnahmen und Strategien im Bereich der Prozessgestaltung, der Planungsverfahren und der IT-Systemunterstützung nachhaltige Verbesserungseffekte zu erzielen.

Hansa Metallwerke AG

Das Traditionsunternehmen Hansa – mit Sitz der Zentrale in Stuttgart – produziert an seinem Standort Burglengenfeld Bad- und Küchenarmaturen sowie Brause- und Duschsysteme. Der Absatz verteilt sich etwa zu gleichen Teilen mit jeweils 50 Prozent auf die In- und Auslandsmärkte. Die Hauptkunden im Ausland sind insbesondere Österreich und die USA. Ein wesentlicher Teil des Umsatzes mit 75 Prozent wird derzeit aus dem Verkauf von Einhandmischern generiert.

Der Produktionsprozess besteht aus dem Gießen der Armatur und wird dann in mehreren Arbeitsvorgängen wie Trennen, Bearbeiten, Schleifen, Polieren und Oberfläche/Galvanik fortgesetzt. Die in dieser Art und Weise gefertigten Teile werden in Chromteilelagern kurzfristig zwischengelagert, um anschließend mit fremdbeschafften Komponenten wie z. B. Dichtungen und Mischventilen (Kartuschen) im Montageprozess zur fertigen Armatur verbaut zu werden.

Die Hansa Metallwerke AG bietet ein variantenreiches Spektrum von innovativen Armaturen sowie Brause- und Duschsystemen an. Diese Produkte genießen nicht zuletzt wegen ihres hervorragenden Designs eine starke Position in den internationalen Premium-Märkten (Bild 1). Weiterhin ist Hansa nach einer jährlichen Umfrage der Zeitschrift „markt intern” unter Händlern und Installateuren seit 1982 ununterbrochen in Folge zum „Fachhandwerkspartner Nr. 1″ gewählt worden, was die Kontinuität in Service und Qualität noch zusätzlich unterstreicht.

Notwendigkeit zur Bestandsreduzierung

Im Rahmen einer Restrukturierung der Unternehmensprozesse bei der Hansa Metallwerke AG stellte die deutliche und vor allem nachhaltige Reduzierung der Bestände eine der wichtigsten Zielgrößen dar, da die vorhandenen Überbestände unter Kostenaspekten einen immensen Leidensdruck erzeugten.

Im Verlaufe des Projektes wurde sehr schnell deutlich, dass man das Ziel der Bestandsreduzierung jedoch nur dann erreicht, wenn man zur ganzheitlichen Therapie parallel mehrere Stoßrichtungen verfolgt und die jeweiligen Lösungsansätze effizient integriert.

Die Einführung eines besseren Planungssystems würde in einer Prozesslandschaft, die nicht als Zero-Base komplett auf den Prüfstand gestellt würde, nur suboptimale Ergebnisse abliefern. Ebenso macht die Konzeption von artikelbezogenen Planungs- und Dispositionsmethoden, die monatlich durch ein automatisches Dispositionsregelwerk optimal eingestellt werden, keinen Sinn auf der Basis eines nicht zeitgemäßen ERP-Systems, das schon bei weitaus einfacheren Anforderungen die Flügel streckt.

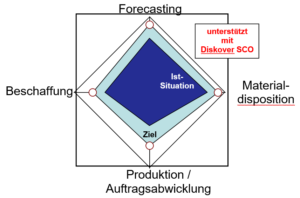

Eine intensive Aufnahme der Ist-Prozesse, der vorhandenen Systemunterstützung und der eingesetzten Verfahren, angereichert um konzentriert geführte Bestandstreiber-Workshops, deckten die vorhandenen Defizite auf und wiesen den Weg zu einem neuen und ganzheitlichen Supply-Chain-Konzept (Bild 2).

Das Projekt-Vorgehensmodell

Ein erster Scan hinsichtlich der planerischen und dispositiven Prozesse zeigte, dass ein deutliches Optimierungspotenzial in den Bereichen Bedarfsprognose, Materialdisposition, Beschaffung und Produktion/Auftragsabwicklung vorlag. Grundlage für den Scan war die intensive Arbeit mit Checklisten von Abels & Kemmner, die modular auf das jeweils zu untersuchende Unternehmen angepasst werden können.

Der nicht optimale Entwicklungsstand der Supply-ChainProzesse, gemessen an den heutigen Best-Practice-Möglichkeiten, war ein erster Indikator dafür, dass durch geeignete Maßnahmen im Bereich der Systemunterstützung, der Prozesse in Planung und Disposition sowie der eingesetzten Verfahren signifikante logistische Verbesserungen zu erwarten waren.

Darüber hinaus wurde im Rahmen einer Potenzialstudie eine erste Überbestandsanalyse für Fertigwaren, Handelswaren und Einkaufsteile durchgeführt. Dabei wurden Bestandsreduzierungspotenziale zwischen 18 und 40 Prozent ermittelt, die in den ersten sechs Monaten erreicht werden konnten. Das gesamte Bestandsreduzierungspotenzial lag teilweise bei über 50 Prozent.

In der ersten Hauptprojektphase wurden für die unterschiedlichen Materialarten die Planungs- und Dispositionsabläufe detailliert aufgenommen, die dabei vorhandene IT-Unterstützung untersucht sowie Werks- und Lagerstrukturen im vorhandenen System erfasst.

Parallel wurden Bestandstreiber-Workshops mit den verschiedenen Fachbereichen durchgeführt. Diese Workshops führten sehr schnell zu ersten wichtigen Antworten auf die nachfolgenden Fragen:

- Wo befinden sich Prozess-Mängel?

- Wo reicht die vorhandene Systemunterstützung nicht aus?

- Wo werden Methoden eingesetzt, die qualitativ unzureichende Ergebnisse erbringen?

- Welche Ursachen für Überbestand gibt es, die nicht durch Prozesse in Planung und Disposition, Methoden und Systemunterstützung attackiert werden können?

So wurde beispielsweise festgestellt, dass Vorgehensweisen angewandt wurden, die nicht zu empfehlen sind, wenn man das Ziel der Bestandssenkung mit in den Zielhorizont aufnimmt. Beispiele hierfür sind

- Der Einkauf tendierte – grundsätzlich nicht falsch – zur Preisoptimierung über Menge. Neue Produkte unterlagen einem langen Designprozess, was grundsätzlich in Ordnung ist. Meilensteine zur Übergabe an die Produktionsphase wurden jedoch nicht gesetzt, was zum Ende eine oft zeitkritische Entscheidungsfindung bei fixem Endtermin zur Folge hatte. Dies führte unter anderem dazu, dass die Initialbefüllung der Läger bei neuen Produkten zu hoch angesetzt wurde, weil keine Zeit blieb, passende Analysen durchzuführen.

- Die Innovationsfreude der Entwickler führte zudem zu häufigen technischen Änderungen, oft jedoch ohne Mehrfachverwendungsmöglichkeiten, was die Variantenvielfalt unnötig in die Höhe trieb und insbesondere für das Ersatzteilgeschäft zu hohen Lagerbeständen führte.

- Beim Auslauf-Prozess fanden sich Restmengen aus Rahmenverträgen, die durch fehlende Kommunikation von Restabnahmeverpflichtungen den Warenbestand unnötig hoch hielten. Nicht alle Auslaufprodukte wurden zudem aktiv gesteuert, so dass in diesen Bereichen eine sinnvollerweise schnelle Verwertung von Teilen (Abverkauf, Rabattierung, Verschrottung) nicht immer möglich war. Durch die fehlende aktive Steuerung kam es bisweilen auch zur Unterschreitung von Mindestbeständen und damit zu neuen Bestellvorgängen.

- Die vergleichsweise schlechte Liefertreue der Lieferanten wurde aufgrund fehlender Ressourcen nicht aktiv angegangen. Alternativ war es leichter, die Sicherheitsbestände nach oben zu setzen.

- Sortimentszwänge beim Zubehör wurden grundsätzlich befürwortet und als fertiges Montagekit lieferfertig bevorratet, ohne jedoch alternative Supply-Chain-Modelle auf vorherigen Wertschöpfungsstufen zu prüfen, um hier teure Bestände inklusive eigener Wertschöpfung zu vermeiden.

In der zweiten Hauptprojektphase wurde eine Konzeption zur nachhaltigen Reduzierung der Fertigwaren- und Einkaufsbestände entwickelt. Dazu wurden neben Artikelstrukturierungen nach ABC- und XYZ-Kennzeichen verschiedenste Sensitivitätsanalysen in Form von Simulationen durchgeführt.

Diese Analysen zeigten auf, welche logistischen Größen wie Soll-Lieferbereitschaft, Wiederbeschaffungszeiten oder Losgrößen in welchem Ausmaß die Bestandssituation beeinflussen. Darauf basierend wurden sämtliche Parameter zur Optimierung der Wertströme durch dynamische Simulation ermittelt. Die detaillierte Analyse der vorhandenen IT-Unterstützung sowie der Planungsmethoden und -prozesse zeigte in einigen Bereichen Schwächen auf, die von dem umzusetzenden Konzept nachhaltig aufgelöst werden konnten.

Systemunterstützung

Ein wesentliches Problem war das vorhandene ERP-System Baan im Release-Stand von 1999. Dieses Release war aufgrund umfangreicher Anpassungsprogrammierung nicht mehr updatefähig und unterstützte in dieser Version die Anforderungen einer effizienten Planung und Disposition nur rudimentär.

So konnten z.B. Lagerbestände von Vormaterialien, mehrfach an Aufträge vergeben werden, da Baan auch reservierte Mengen weiterhin als verfügbar auswies. Zusätzlich führte die retrograde Verbuchung zu verspäteten Bestellungen und dadurch zu verspäteter Nachbevorratung. Auch war die Transparenz über die Bestände nicht ausreichend, und bestandsreduzierende Pull-Mechanismen waren mit der vorhandenen IT-Unterstützung nicht vollständig umsetzbar.

Die implementierten Planungs- und Dispositions- sowie die Fertigungssteuerungsverfahren erbrachten demnach nur suboptimale Ergebnisse:

Planung und Disposition

In der Planung gab es zu lange Planungszyklen, eine klare Abgrenzung der Planungsebenen fehlte. In Folge waren die Planungsinformationen nicht durchgängig konsistent strukturiert und es gab kein einheitliches Planungsmodell. Saisoneffekte sowie die besonderen Fragestellungen bei Neuanläufern und Auslaufartikeln wurden nur bedingt berücksichtigt. Melde- und Sicherheitsbestände wurden zwar verwendet, diese wurden allerdings ohne Systemunterstützung (ERP) ermittelt.

Insbesondere bei der Ermittlung der Sicherheitsbestände fiel auf, dass sie je nach Zuständigkeit auf verschiedene Arten berechnet wurden oder aber aus Erfahrungswerten resultierten. Teilweise wurde die Art der Berechnung dem eigentlichen Zweck eines Sicherheitsbestands nicht gerecht, da sie nicht unbedingt etwas mit der Abdeckung von Schwankungen im Verbrauchsverhalten zu tun hatten. Darüber hinaus wurden die Sicherheits- und Meldebestände vollkommen unabhängig voneinander ermittelt, wobei ja der Sicherheitsbestand per Definition Teil des Meldebestands ist.

In der Disposition von Kaufteilen wurde nicht bedarfsbezogen auf Bestellbedarf geprüft, sondern einmal pro Woche. Dies hatte zur Folge, dass man sich nach dem Planungszeitpunkt eine Woche im „Blindflug” befand und nicht mehr auf Änderungen in der Bedarfssituation reagieren konnte. Der Gesamtprozess an dieser Stelle war stark manuell geprägt, sehr aufwändig und damit auch trotz größter Sorgfalt fehleranfällig.

Der Prozess der Fertigungssteuerung

In der Fertigungssteuerung zeigte sich, dass es nicht durchgängig klare Geschäftsregeln zur Ausgestaltung des Steuerungsprozesses gab, da ja auch das IT-System nicht stringent funktionierte. Vorgegebene Regeln (z. B. die Bearbeitung bestimmter Listen) wurden teilweise nicht eingehalten, da der Input für die Reihenfolgeplanung zu komplex war: Es existierten bis zu fünf verschiedene Listen (Reihenfolgelisten, Prioritätenlisten), die je nach Zuständigkeit mehr oder weniger bis gar nicht genutzt wurden.

Zusammenfassungen von Mengen über einen zu großen Vorgriffshorizont führten zu einer stark bestandssteigernden Wirkung. Teilweise war die Verfügbarkeit von Vormaterialien aus der eigenen Fertigung sowie bei Kaufteilen nicht ausreichend. Dies führte wiederum zu Planungsunsicherheiten in der Endmontage. Auftretende Sonderbedarfe wurden zudem nicht immer als separater Auftrag mit vereinbarter Lieferzeit, sondern als regulärer Lagerauftrag eingeplant, was zwar die Lieferzeit verkürzt, jedoch das Lager mit Sonderartikeln füllt und wertvolle Fertigungsressourcen viel zu früh verbraucht.

Planung, Prozesse und System heute

Die unzureichende Systemunterstützung machte es erforderlich, den Bedarf an externer Prognose- und Dispositionsoptimierung zu untersuchen. Zukünftig setzt die Hansa Metallwerke AG nun die Software Diskover SCO aus dem Hause SCT (Supply Chain Technologies) ein. Über eine Transfertabelle erhält Diskover alle planungsrelevanten Daten aus dem ERP-System, die sodann von Diskover durch Simulation zur Optimierung der Verfahren und Parameter sowie zur Planung und Disposition bis hin zum Bestellvorschlag oder Fertigungsauftragsvorschlag verarbeitet werden. Die so generierten optimierten Beschaffungselemente werden dann wieder an Baan zur operativen Umsetzung zurückgegeben.

Es wurde ein einheitliches Planungsmodell sowie eine klare Abgrenzung der Planungsebenen und deren Zuständigkeiten/Aufgaben (Vertrieb, Produktionsplanung/ Disposition, Fertigungssteuerung) etabliert. Die Absatzplanung inkl. der Berücksichtigung von Trend- und Saisoneffekten wird mittels modernster Planungsverfahren systemgestützt durchgeführt. Auch die Behandlung von neuen und auslaufenden Produkten ist dabei klar geregelt und wird vom System unterstützt.

Die Berechnung von optimalen Melde- und Sicherheitsbeständen erfolgt nun durchgängig im System und nicht mehr verteilt auf verschiedenste Personen mit unterschiedlichsten Methoden. Die Disposition erfolgt dann, wenn Handlungsbedarf besteht, also wenn eine Nachbevorratung erforderlich wird. Manuelle Planungsaktivitäten werden durch optimierte automatische Vorgänge ersetzt.

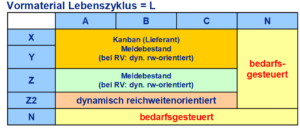

Jeder Artikel wird automatisch monatlich rollierend entsprechend seiner Verbrauchscharakteristik und seiner aktuellen Lebenszyklusposition planerisch und dispositiv angepasst. Wie dies zu geschehen hat, ist in der Software im Regelwerk der Disposition hinterlegt, welches vom Planer gepflegt und vom System automatisch abgearbeitet wird.

Die Bestands- und Versorgungssituation ist jederzeit transparent, und planerische Abweichungen werden dem Disponenten durch Alerts und Reports sofort angezeigt. Der gesamte Planungsprozess ist weniger aufwändig und in seiner Fehleranfälligkeit deutlich reduziert.

Es gibt klare Geschäftsregeln, wie man in der Planung und Disposition/Fertigungssteuerung zu arbeiten hat (Bild 3). Die Vielfalt der Reihenfolge- und Prioritätenlisten hat ein Ende und man verfolgt konsequent den Ansatz, durch optimale Termin- und Mengenplanung die gewünschte Lieferbereitschaft herzustellen und somit die Unruhe – verursacht durch die heterogen eingesetzten unterschiedlichen Vorgabelisten – zu eliminieren. Lediglich für den Fall der Konkurrenz um Material und/oder Kapazität wird weiterhin eine Prioritätenliste berücksichtigt.

Unnötige Produktionsvorgriffe finden nicht mehr statt, da sie überflüssige Bestände aufbauen, Vormaterial bei mehrfach verwendeten Teilen verbrauchen, welches anderweitig u. U. benötigt wird, und Produktionskapazitäten am Engpass verbrauchen. Die Bestände sind transparent, so dass es nicht mehr zu einer Mehrfachvergabe kommen kann, da sich die verfügbare Menge bei Einsteuerung eines Fertigungsauftrags durch den Planer reduziert.

Fazit

Die Hansa Metallwerke AG hat im Rahmen dieses Projektes konsequent die Umsetzung einer durchgängigen Planung verfolgt und erreicht. Man hat es dabei vermieden, nur gegen einzelne Symptome und deren Ursachen vorzugehen, sondern hat im Sinne der Nachhaltigkeit engagiert alle erforderlichen Veränderungen implementiert, die das ganzheitliche Konzept forderte.

Die Krankheit, die, verursacht durch unausgewogene und nicht abgestimmte Supply-Chain-Prozesse, ungenügende Systemunterstützung und Nutzung von suboptimalen Verfahren bzw. manueller Verfahren, den Bestandsschmerz gefördert hat, gehört der Vergangenheit an.

Eine gute Supply Chain Performance in Form von gewünschter Lieferbereitschaft bei minimalem Bestand lässt den Bestandsschmerz schnell in Vergessenheit geraten. Die Kombinationstherapie hat erfolgreich gewirkt. Damit hat sich die Hansa Metallwerke AG gut aufgestellt, nicht nur die aktuelle konjunkturelle Krise zu meistern, sondern auch bei wieder anziehender Wirtschaft anforderungsgerecht und vor allem bestandsbeschwerdefrei agieren zu können.