Bernd Reineke

Disposition ist eine hochkomplexe Aufgabe. Die Beherrschung der hohen Anzahl der Parameter und deren Abhängigkeiten ist eine große Herausforderung, um unstimmige Bestände und schlechte Lieferperformance zu vermeiden. Deshalb bedarf es eines guten Konzepts zur Unterstützung in der Disposition und Stammdatenpflege.

Was muten wir eigentlich unseren Disponenten zu? Wenn wir beispielsweise nur die üblichen Stammdatensichten zur Disposition betrachten, sind je Artikel ca. 60 Stammdatenfelder zu pflegen. Hinzu kommen die Stammdaten für Arbeitsvorbereitung, Prognosen, Infosätze, Orderbücher und, und, und… Der klassische Disponent hat damit je nach Artikelanzahl und gewählten Funktionalitäten 100.000 bis eine Millionen Stammdaten aktuell zu halten.

Ein Disponent hat mehr Daten zu pflegen als er Arbeitsminuten pro Jahr zur Verfügung hat! Und das ist nur die quantitative Betrachtung. Gleichzeitig verlangen wir, dass er auch die qualitativ richtigen Einträge vornimmt und sich damit täglich für die richtige Wahl entscheidet. Jeder, der sich näher mit der Disposition beschäftigt, weiß, dass dies eine hochkomplexe Aufgabe ist: Viele Parameter hängen inhaltlich voneinander ab und bedingen sich gegenseitig. Dies führt bei der Masse an Daten zwangsläufig nur zur Überforderung. Was macht der Mensch in solchen Situationen? Er vereinfacht die Aufgabenstellung. So wundert es nicht, dass in den meisten Unternehmen nur wenige Planungs- bzw. Dispositionsalternativen im Einsatz sind.

Um nicht unangenehm aufzufallen – beispielsweise durch Ärger einbringende Stockout-Situationen – schafft er sich Mechanismen, die zu einem gefühlt besseren Ergebnis führen: Er baut Sicherheiten auf. Zum Beispiel werden Sicherheitsbestände eingestellt oder Planzahlen angehoben was auch bei Bedarfsspitzen die Lieferbereitschaft garantieren soll. Es werden mit dem gleichen Ziel Mindestlosgrößen erhöht und längere Lieferzeiten eingepflegt. Nicht für jeden sofort ersichtlich stehen auch Bedarfsvorlaufzeiten hoch im Kurs, die letztlich mit einer verfrühten Bevorratung den gleichen Effekt haben.

Gerne geben wir den Disponenten die Schuld für unstimmige Bestände und schlechte Lieferperformance. Das ist aber zu einfach! Eher sind es mangelnde Konzepte und fehlende Unterstützung in der Disposition und Stammdatenpflege, die zur Misere führen. Das muss jedoch nicht sein! Wenn Sie unser 8 Punkte-Programm beachten, bekommen Sie Ihre Parameter in den Griff und sparen wertvolle Ressourcen.

1. Klassifizieren Sie Ihre Artikel

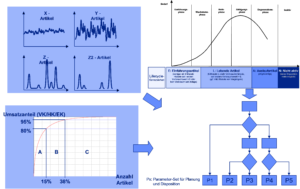

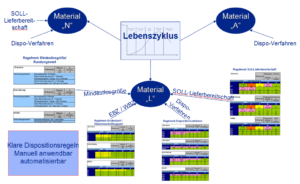

Die Klassifizierung dient zur Reduzierung der Komplexität in der Planung und Disposition. Bilden Sie Klassen und treffen Sie Entscheidungen, wie die einzelne Klasse sinnvoll einzustellen ist. Als Klassifizierungskriterien bieten sich an: das Lebenszykluskennzeichen, die ABC/XYZ-Merkmale oder das Beschaffungskennzeichen.ln der Regel kommen weitere unternehmensspezifische Merkmale hinzu, die zur Berücksichtigung der jeweiligen Restriktionen in Logistik und Produktion dienen (z.B. Lagervolumen, Mehrfachverwendung, vertragliche Vereinbarungen mit Lieferanten und Kunden).

2. Stellen Sie Regeln für die einzelnen Klassen auf

Die Regeln legen Sie fest, indem Sie folgende Fragen beantworten: Wird ein Artikel bevorratet oder nur bei Bedarf beschafft? Kommen Pull-Mechanismen zum Einsatz oder sind Push-Verfahren die geeigneteren? Welche Lieferbereitschaft bzw. Verfügbarkeit wird konkret angestrebt? Sollen Planzahlen des Vertriebs oder statistische Prognosen die Planungsgrundlage sein? Wie ist ggf. mit Saisonalitäten oder schwankenden Bedarfszahlen umzugehen?

3. Sprechen Sie mit Ihren internen und externen Lieferanten zur Optimierung der Lieferkette

Prüfen Sie zunächst, bei welchen Lieferanten es sich lohnt, die logistischen Parameter, wie z.B. Lieferzeit, Losgröße, Mindestmenge etc. zu verändern. Legen Sie gemeinsam mit ihm die zukünftigen Prozesse fest, wie Sie miteinander zusammenarbeiten wollen. Ermitteln Sie, welche Parameter dies beeinflusst und wie sie einzustellen sind. Hinterlegen Sie auch für diese Größen exakte, nachvollziehbare Regeln.

4. Prüfen Sie die Auswirkungen des Regelwerks

Entscheidend ist, welche Effekte das Regelwerk erzielt. Um diese nicht mit einem langwierigen und kostspieligen “Trial and Error” einstellen zu müssen, bietet sich die Simulation der Beschaffungsprozesse mit geänderten Parametern an. Daher ist zunächst simulativ zu prüfen, wie sich die jeweils relevanten logistischen Kennzahlen ändern. Wird die angestrebte Lieferbereitschaft erreicht? Was kostet es, die Lieferbereitschaft zu erhöhen? Sind Bestandssenkungspotenziale und damit Liquiditätsreserven abzuschöpfen? Welchen (Mehr-)Aufwand bedeuten die Änderungen für Produktion, Logistik und Lieferanten?

5. Setzen Sie die Regeln in Einstellwerte der Stammdaten um

Jetzt werden Sie konkret: Legen Sie die Ausprägung der Stammdaten genau fest. Zum einen bedeutet dies, genaue Einstellwerte vorzugeben wie z.B. die Dispositionsmethode, Losgrößenregel oder Planungsstrategie. Zum anderen setzen Sie die erarbeiteten Regeln in Algorithmen um, z.B. zur Berechnung der Mindestlosgröße, der Meldebestände oder der Eindeckzeiträume.

6. Realisieren Sie das Regelwerk zur Unterstützung der Disponenten als nachhaltige Lösung

Wie bereits eingangs beschrieben, ist das zu handhabende Datenvolumen oft ein Problem, weshalb die Stammdaten kaum oder nur rudimentär gepflegt sind. Mit dem definierten Regelwerk besteht nun die Möglichkeit, die Datenpflege softwaretechnisch abzubilden und zu automatisieren. Dabei ist der Aufwand zur Programmierung vergleichsweise gering – der Nutzen aber enorm. Die Aufgabe, Stammdaten aktuell zu halten und regelmäßig zu überprüfen, übernimmt nun die Maschine. Die Planer und Disponenten bekommen jetzt mehr die Aufgabe, die Ergebnisqualität zu prüfen und das Regelwerk zu pflegen. D.h., der Aufwand der Datenpflege nimmt drastisch ab bei besserer Datenqualität und besseren Planungs- und Dispositionsergebnissen.

7. Führen Sie sorgfältig vorbereitete Schulungen durch und coachen Sie Ihre Mitarbeiter nach dem Go Live

Auch wenn dieser Punkt fast am Ende steht, ist er der entscheidende Faktor in der Umsetzung. Nur ein geschulter und überzeugter Disponent wird von alten Vorgehensweisen loslassen können und das neue Regelwerk nutzen. Deshalb sind entsprechende Schulungsmaßnahmen vorzubereiten und durchzuführen, um das Regelwerk zu erklären und transparent zu machen. Ggf. sind zusätzlich Dispositionsgrundlagen zu schulen, die bisher noch nicht angewandt wurden, aber jetzt zum Einsatz kommen. Es ist manchmal erstaunlich, welche Wissenslücken sich selbst bei altgedienten Mitarbeitern noch auftun. Nach der Schulungsphase und der operativen Umstellung auf das neue Regelwerk muss gewährleistet sein, dass die Planer und Disponenten bei Fragen oder Problemen Ansprechpartner haben, die kurzfristig Rede und Antwort stehen und ggf. zur Fehlerbehebung beitragen können. Idealerweise coachen die Kollegen, die an dem Aufbau des Regelwerks mitgewirkt haben.

8. Vertrauen Sie Ihren Mitarbeitern, verzichten Sie aber nicht auf das Controlling

Um zu einer nachhaltigen Lösung zu kommen, ist es unabdingbar, die Ergebnisse des Projektes regelmäßig zu überwachen und zu kontrollieren. Zum einen dient dies zur Überprüfung der Wirksamkeit des neuen Regelwerks. Nehmen Sie bei Bedarf Feinjustierungen am Regelwerk vor. Zum anderen dient dies natürlich auch zum Erkennen von Abweichungen vom Regelwerk. Denn es gibt tausend Gründe, warum ein Artikel jetzt gerade nicht nach dem Standard geplant werden kann. Diese Artikel sind aufzuspüren und mit dem Disponenten abzustimmen. Entweder hat der Disponent Recht und es besteht möglicherweise eine Lücke im Regelwerk, die es schnell zu schließen gilt. Oder aber man kann Unklarheiten beseitigen, indem man gezielt nochmals die Wirkungsweise des Regelwerks erläutert. Steter Tropfen höhlt auch hier den Stein.

Schlussfolgerung:

Die Erarbeitung und Einführung eines wie oben beschriebenen Regelwerkes hat folgende Vorteile:

Sie nehmen dem Disponenten ein Stück der Verantwortung, die oft als Bürde empfunden wird. Er kann sich bei Nachfragen seiner Kollegen auf das Regelwerk berufen, wenn es z.B. zu einer Stockout-Situation kommen sollte. Denn mit dieser ist zu rechnen: 95% Lieferbereitschaft heißt auch, 5% nicht pünktlich liefern zu wollen.

Das Regelwerk führt zu einer Standardisierung der Planungs- und Dispositionsprozesse. Dies hat den Vorteil, dass Urlaubsvertretungen oder eine andere Aufteilung unter den Beteiligten kein Problem darstellen. Weiterhin lassen sich Schulungen spezifischer auf die Aufgabe ausrichten. Letztlich können neue Planer und Disponenten schneller eingearbeitet werden.

Der Aufwand für die Parameterpflege reduziert sich auf ein Minimum, so dass sich die Beteiligten auf Problemsituationen konzentrieren können oder andere Arbeiten, zum Beispiel die Preisverhandlung im Einkauf, mit mehr Sorgfalt ausüben können.

Dr.-Ing. Bernd Reineke ist geschäftsführender Gesellschafter der Abels & Kemmner Gesellschaft für Unternehmensberatung mbH.