Bei Serag-Wiessner wird u.a. chirurgisches Nahtmaterial hergestellt. Kurze Lieferzeiten sind dabei Pflicht. Die nötigen Planungs- und Beschaffungsprozesse sind jedoch nicht minder komplex miteinander verwoben wie die gefertigten Produkte. Dank Supply-Chain-Optimierung ist es gelungen, den Balanceakt zwischen den gegenläufigen Zielgrößen nachhaltig zu verbessern.

Serag-Wiessner produziert und liefert chirurgisches Nahtmaterial, textile Implantate für den Beckenboden und Infusionslösungen (Bild 1). Von den ca. 3.000 Artikeln im Geschäftsbereich sind ca. 1.500 Artikel ab Versandlager zu bevorraten. Die etwa 25.000 Kunden erwarten eine Lieferzeit von 24 bis 48 Stunden. Zur Erfüllung dieser Anforderungen werden Bestände im Fertigwarenlager vorgehalten, die bisher auf Basis von ERP-Bestellvorschlägen von den Planern und Disponenten dimensioniert wurden.

Versuche, die Bestände aus eigener Kraft signifikant zu senken, führten in der Vergangenheit allerdings nicht zum gewünschten Erfolg. Daher entschied sich das Management, für eine nachhaltige Lösung externe Supply Chain Spezialisten mit dieser Aufgabe zu betrauen. Neben den absatzorientierten Zielgrößen – Lieferzeiten von 24 bis 48 Stunden sowie durchschnittliche Ziellieferbereitschaft von 96 Prozent – galt es bei den Planungsparametern darauf zu achten, dass die Fertigungsaufträge und die damit verbundenen Rüstvorgänge auf 1.200 pro Monat limitiert sein sollten.

Den Ist-Zustand prüfen

Zu Beginn des Projektes stand die Bestandsaufnahme mit der Erhebung der Ist-Prozesse sowie der logistischen Kenngrößen wie Reichweite, Lieferbereitschaft und Lagerumschlag. Auf dem Prüfstand war auch des ERP-System auf Basis einer „AS400″-Plattform der Firma SoftM, das bei Serag-Wiessner eingesetzt wird. Es verfügt zwar über Grundfunktionen in Disposition und Prognostik, mit denen aber die Zielvorgaben nicht zu erreichen waren. Daher entschied sich das Management, die fehlende Funktionalität über das Optimierungstool „Diskover SCO” der Firma SCT GmbH zuzukaufen. Die Software zeichnet sich u.a durch simulationsbasierte Optimierung der Dispositionsparameter, umfangreiche Prognose- und Sicherheitsverfahren sowie ein integriertes Bestandscontrolling aus.

Lösungsansätze finden

Zunächst wurden über differenzierte Simulationen die Einflüsse von Lieferbereitschaft, Beständen und des Rüstaufwandes ermittelt. Schnell war klar, dass nur differenzierte Lösungsansätze zum Ziel führten. Daher wurden z.B. für verschiedene Produktgruppen unterschiedliche Ziellieferbereitschaftsgrade definiert: für geringwertige C-Artikel wurden höhere Reichweiten für die Losgrößen gewählt als für die umsatzstarken A-Artikel. Letztlich wurde im Rahmen der Konzeption ein Regelwerk in Form einer Entscheidungstabelle geschaffen, das den Kriterien der ABC- und XYZ-Kennzeichen sowie der Lagerhaltigkeit und den Marktanforderungen der verschiedenen Produktgruppen Rechnung trug. Dieses Regelwerk wurde im „Diskover SCO” abgebildet und lässt sich flexibel anpassen.

Die Umsetzung und deren Ergebnisse

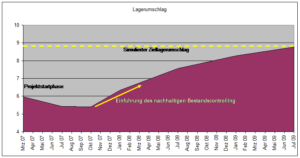

Im Rahmen der Simulationen konnten im Voraus die erreichbaren Zielgrößen bestimmt werden (Bild 2). Allerdings stellten sich die Ergebnisse zu Beginn der Umsetzungsphase noch nicht ein. Der Durchbruch kam erst, als das tägliche Bestandscontrolling implementiert wurde: Nach jedem Tag werden Bestände, Umsätze, Lagerumschlag und Lieferbereitschaft den aktuell simulierten Zielgrößen gegenübergestellt. Bei der Lieferbereitschaft wird sogar über verschiedene Zeiträume (7 Tage bzw. 30 Tage) differenziert, um die kurzfristige Entwicklung der Lieferfähigkeit besser beurteilen zu können. Per E-Mail gelangt dieser Report täglich zu den Disponenten und dem Management. So kann man bei starken Abweichungen kurzfristig reagieren und ggf. gegensteuernde Maßnahmen ergreifen.

In Kooperation mit Abels & Kemmner konnte bei Serag-Wiessner der Lagerbestand auf 65 Prozent reduziert werden. Zudem erhöhte sich der Lagerumschlag, so dass die durchschnittliche Lagerdauer auf rund 6 Wochen optimiert wurde. Gleichzeitig wurde die Lieferbereitschaft auf 96 Prozent verbessert und wird auch kontinuierlich gehalten werden. Die Lagerbestandsreduzierung von 35 Prozent setzte entsprechende Liquiditätsreserven frei. Dieses im Lager brachliegende Kapital nutzt das Unternehmen nun aktiv zur weiteren Stärkung der Wettbewerbsfähigkeit. Gleichzeitig ergibt sich eine jährliche Kostenersparnis, die sich in den meisten Unternehmen auf 15 Prozent und mehr beziffert.