Die Optimierung des logistischen Geschäftsmodells

Etwa 75% der beeinflussbaren Wertschöpfungskosten hängen vom logistischen Geschäftsmodell eines Unternehmens ab. Es ist damit das wichtigste Stellglied für die Wettbewerbsfähigkeit eines Unternehmens. Wie verbessert man dieses jedoch?

Jedes Unternehmen hat ein (hoffentlich genau überlegtes) Geschäftsmodell. Bei diesem “Unternehmensgeschäftsmodell” geht es um die Fragen, welches Nutzenversprechen man seinen Kunden geben möchte, wie weit das Unternehmen die Wertschöpfungskette selbst beherrschen will und auf welche Art und Weise Geld verdient werden soll. Hiermit wird jedoch nur die Karosserie des Unternehmens festgelegt. Damit daraus ein vollständiges Fahrzeug wird, das sich wirtschaftlich effizient in dem Gelände des Marktes bewegen kann, ist zusätzlich ein geeigneter Motor in Form eines logistischen Geschäftsmodells erforderlich.

Während aber das Unternehmensgeschäftsmodell genau überlegt ist, ist das logistische Geschäftsmodell zumeist “organisch gewachsen”. Aufgabe und Ziel des logistischen Geschäftsmodells ist es, die aus dem Unternehmensgeschäftsmodell resultierenden Leistungsanforderungen an logistische Zielgrößen, wie Termintreue, Lieferbereitschaft, Lieferzeit usw., zu erreichen und gleichzeitig die Gesamtkosten der Wertschöpfungskette unter den damit gegebenen Anforderungen so gering wie möglich zu halten. Diese beiden Ziele werden nur selten optimal erreicht: Zuweilen erfüllt das logistische Geschäftsmodell zwar die notwendigen Leistungsanforderungen, schafft es jedoch nicht, die Wertschöpfungskosten ausreichend niedrig zu halten. Genauso häufig treffen wir auch auf die umgekehrte Situation: Die Wertschöpfungskosten sind zufriedenstellend niedrig, doch die logistischen Leistungsanforderungen werden nicht erfüllt. Auch hier muss am logistischen Geschäftsmodell gearbeitet werden, um den Leistungsanforderungen gerecht zu werden. Gelingt es, die logistischen Leistungsanforderungen zu verbessern, dann steigen zumeist die Kosten der Wertschöpfungskette; gelegentlich sogar über das wirtschaftlich vertretbare Maß hinaus. Und so kann es geschehen, dass man kein logistisches Geschäftsmodell konstruieren und justieren kann, das es ermöglicht, das Unternehmensgeschäftsmodell umzusetzen. Auf diese Weise wird aus einem USP (Unique Selling Proposition) jedoch eine austauschbare Leistung.

Und damit sind wir wieder mitten in der Unternehmensstrategie gelandet! Nicht nur in solchen Fällen, sondern generell zur Ertragsverbesserung, kann es deshalb erforderlich oder vorteilhaft sein, das Unternehmensgeschäftsmodell an den Möglichkeiten des logistischen Geschäftsmodells auszurichten bzw. beide ideal aufeinander abzustimmen.

Welche strategische Bedeutung diesem logistischen Geschäftsmodell dabei zukommt, machen Analyseergebnisse aus unterschiedlichen Projekten von Abels & Kemmner immer wieder deutlich: Rund 75% der beeinflussbaren Wertschöpfungskosten hängen nicht vom unternehmerischen Geschäftsmodell, sondern vom richtig konstruierten und richtig justierten logistischen Geschäftsmodell ab! Diese Tatsache dürfte deutlich machen, wie wichtig es ist, das logistische Geschäftsmodell optimal einzustellen.

Das logistische Geschäftsmodell muss in drei Dimensionen aufgebaut werden:

- Erstens, durch eine geeignete logistische Strukturierung des Produkt-Portfolios;

- zweitens, durch eine geeignete Architektur der Wertschöpfungskette;

- drittens, durch die richtige logistische Positionierung der Wertschöpfungskette.

Schauen wir uns diese drei Dimensionen genauer an:

Die logistische Strukturierung des Produkt-Portfolios kann u.a. durch folgende Maßnahmen erfolgen:

- Veränderung der Lagerhaltigkeit der Produkte

- Veränderung der Lieferfähigkeit der Produkte

- Veränderung des Preisniveaus der Produkte

- Produktbereinigung

Die wesentliche Design-Elemente aus denen man die Architektur der Wertschöpfungskette von den Kunden, durch das Unternehmen bis zu den Lieferanten zusammensetzen kann, sind

- die Abstimmung der Marktsynchronität

- die Justieren der logistischen Entkopplungspunkte

- das Aufbauen von Postponed Manufacturing

- die Fertigungssegmentierung

- das Festlegen des richtigen Glättungsgrades des Wertstroms

- die Abstimmung von auftragsneutraler und auftragsbezogener Produktion

- die Optimierung von Lagerstufen

- die Optimierung der Wertschöpfungstiefe

Steht die Architektur der Wertschöpfungskette und ist das Produktportfolio bekannt, gilt es. die Wertschöpfungskette logistisch so zu positionieren, dass die logistischen Anforderungen möglichst erfüllt und die Gesamtkosten möglichst gering gehalten werden.

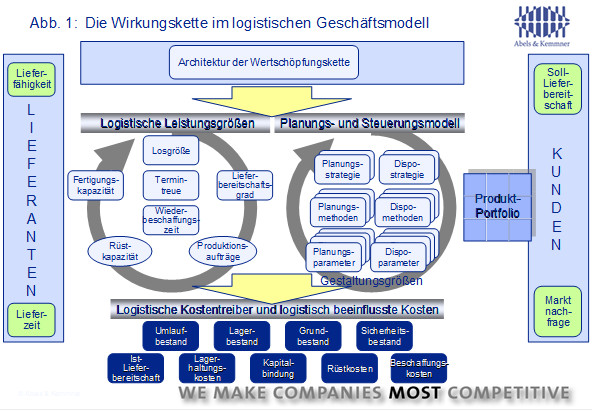

Die logistische Positionierung kann man dadurch erreichen, dass man die logistischen Leistungsgrößen entsprechend der Anforderungen des Unternehmensgeschäftsmodells justiert und das Planungs- und Steuerungsmodell anpasst. Abb.1 versucht die abstrakte Begrifflichkeit und die beschriebene Wirkungskette zu verdeutlichen:

Die Architektur der Wertschöpfungskette beeinflusst die logistischen Leistungsgrößen, wie Losgrößen, Wiederbeschaffungszeiten, Kapazitätsauslastung, etc. Diese logistischen Leistungsgrößen stehen nicht nur miteinander in Beziehung, sondern legen zusammen mit dem Planungs- und Steuerungsmodell die Höhe der logistischen Kostentreiber und damit die logistischen Gesamtkosten fest. Abb. 1 verdeutlicht diesen, im Prinzip einfachen Zusammenhang.

Gestaltungsgrößen des Planungs- und Steuerungsmodells umfassen u.a.

- Planungs- und Dispositionsstrategien,

- Planungs- und Dispositionsmethoden und –parameter;

- Meldebestände;

- Eindeckzeiträume

Zentrale logistische Kostentreiber, die beeinflusst werden sind z.B.:

- Grundbestände,

- Umlaufbestände,

- Sicherheitsbestände,

- Ist-Lieferbereitschaftsgrade

Daraus resultierende logistisch induzierte Kosten können sein,

- Lagerhaltungskosten,

- Bestellkosten

- Kapitalbindung,

- variable Rüstkosten;

- variable Beschaffungskosten;

- etc.

Die beschriebenen Zusammenhänge machten nochmals deutlich, warum sich neue Marktpotenziale und deutliche Effizienzsteigerungen erreichen lassen, wenn man sich nicht nur auf die logistische Positionierung konzentriert, sondern auch die Architektur der Wertschöpfungskette und die logistische Struktur des Produkt-Portfolios hinterfragt und angepasst und auf diese Weise zu einer umfassenden Optimierung des logistischen Geschäftsmodells gelangt.

Der Umfang der Wirkungszusammenhänge und die Vielzahl der Stellschrauben machen es schwer, zielgerichtet und zuverlässig ein optimiertes Geschäftsmodell zu erreichen. Klassische methodische Projektansätze, die stark von der Erfahrung des Projektteams und von einfachen statischen Berechnungen ausgehen, werde, wenn überhaupt, nur sehr langwierig und mit vielen, kostspieligen, zuweilen sogar gefährlichen Versuchen zu deutlichen Verbesserungen gelangen können.

Ein effektiverer und effizienterer Weg besteht darin, das beschriebene „Gesamtsystem“ mit seinen Wirkungszusammenhängen zu erfassen, berechenbar zu machen, die richtigen Stellgrößen zur Optimierung des Gesamtsystems zu identifizieren und diese passend einzustellen.

Wir lösen diese Aufgabenstellung, auch bei stark schwankenden Nachfragestrukturen und bei komplexen Wertschöpfungsketten, mit Hilfe unseres seit über 17 Jahren kontinuierlich entwickelten und ausgebauten Simulationssystems DISKOVER SCO. Mit Hilfe von Supply Chain Simulationen sind wir in der Lage, das logistische Verhalten der gesamten Wertschöpfungskette dynamisch nachzufahren. Wir ziehen uns hierzu Daten aus dem ERP-System (idealerweise, aber nicht zwingend SAP), die uns dazu dienen, den Wertstrom detailliert aufzubauen und diesen mit Hilfe realer, detaillierter Vergangenheitsdaten im Zeitverlauf dynamisch durchzuspielen.

Auf diese Weise können wir unterschiedliche logistische Strukturen, mit unterschiedlichen logistischen Leistungsgrößen und unterschiedlichen Planungs- und Steuerungsmodellen durchsimulieren und zu optimierten Lösungen gelangen.

Indem wir das gesamte logistische Geschäftsmodell durchsimulieren und dabei logistische Leistung und logistisch beeinflusste Kosten ermitteln, sind wir in der Lage,

- unterschiedliche Handlungsalternativen zu bewerten und zu optimieren,

- Entscheidungen abzusichern und zu beschleunigen und

- den Zeitraum zwischen Konzept und resultierenden Benefits zu verkürzen

Mittels des Simulationsansatzes sind wir nicht nur in der Lage, ein logistisches Geschäftsmodell zu optimieren oder Unternehmensgeschäftsmodell und logistisches Geschäftsmodell miteinander abzustimmen. Auch Teilaspekte lassen sich herausgreifen und behandeln, wie z.B.

- Bestände und Kapitalbindung verringern

- Lieferfähigkeit verbessern

- Planungsprozess vereinfachen und automatisieren

- Planungsqualität verbessern

- Das ERP-System tunen und automatisch nachregeln

- Personaleinsatz in der Planungs- und Steuerungskette verringern.

Die inner- und überbetriebliche Supply Chain berechenbar zu machen, stellt nicht nur einen per saldo effektiveren und effizienteren Lösungsweg, sondern praktisch den einzigen Lösungsweg dar, um die Gesamtauswirkungen einfacherer oder komplexer Maßnahmenpakete im Vorfeld beurteilen und damit teuere Fehler vermeiden zu können. Die Möglichkeit, an 75% der beeinflussbaren Wertschöpfungskosten im Unternehmen zu arbeiten, ist die Mühe sicherlich wert.

Weiterführende Informationen:

Wie viel Sicherheitsbestand benötigt Ihr Unternehmen?

Wie Sie tausende Planungsparameter in den Griff bekommen