Während man in der Industrie in Sachen Energieverbrauch heftig nach Einsparmöglichkeiten fahndet, wird in einem weitaus größeren Kostenblock noch viel zu wenig Augenmerk gewidmet: der Materialeffizienz. Hier werden nach wie vor Unsummen versenkt.

Energieeffizienz – innerhalb von zwei bis drei Jahren ist aus dem einstigen Marketingschlagwort ein Thema geworden, dem man sich in fast allen ernst zu nehmenden Betrieben, vom KMU bis zum Großkonzern, mit Hingabe widmet. Steigende Energiekosten waren ein Grund, den Kostenanteil „Energie“ einmal unter die Lupe zu nehmen und an den richtigen Stellschrauben für eine Verbesserung der Energieeffizienz zu drehen. Clevere Steuerungstechnik, von Grund auf neu geordnete Produktionsprozesse, aber auch optimierte Maschinen und Anlagen haben in so manchem Unternehmen für deutliche Kostensenkungen gesorgt. Dabei muss aber eines gesagt sein: Der Kostenanteil „Energie“ liegt im verarbeitenden Gewerbe bei insgesamt 1,90 Prozent. Diese in Deutschland 2008 erhobenen Zahlen sind durchaus auch für Österreich heranzuziehen.

Da verwundert es umso mehr, dass ein weitaus größerer Kostenbrocken eher vernachlässigt wird. Götz-Andreas Kemmner und Armin Klüttgen vom deutschen Beratungsunternehmen Abels & Kemmner haben in einer Analyse festgestellt, dass gut die Hälfte aller deutschen Unternehmen im produzierenden Gewerbe noch keine Maßnahmen zur Verbesserung der Materialeffizienz durchgeführt oder geplant haben. „Dies ist umso mehr verwunderlich, da die Materialkosten im produzierenden Gewerbe mit einem Anteil von etwa 46 Prozent an den Gesamtkosten den größten Kostenblock überhaupt darstellen“, monieren Kemmner und Klüttgen in einer Studie zum Thema.

Österreich ist säumig.

„Die ,Materialeffizienz‘ beschreibt das Verhältnis zwischen den Materialmengen in hergestellten Produkten und den Mengen, die zur Herstellung der Produkte eingesetzt wurden“, erläutert Götz-Andreas Kemmner. „Zu Zeiten knapper und teurer werdender Rohstoffe ist der Wirkungsgrad der Materialnutzung ein wichtiger Hebel zur Stärkung der Wettbewerbsfähigkeit; ein Hebel, dessen Bedeutung weiter zunehmen wird.“

Während man in Deutschland inzwischen mit einem bundesweiten „Impulsprogramm Materialeffizienz“ reagiert hat, tut sich in Österreich dahingehend so gut wie gar nichts. Dabei, so heißt es in einer Studie der Deutschen Materialeffizienzagentur (demea), könnten Firmen durch effizientere Produktionsabläufe im Schnitt 20 Prozent ihrer Materialkosten sparen. Mit den Impulsprogrammen „VerMat“ (zur Beratung von KMU zur Verbesserung der Materialeffizienz) und NeMat (ein Programm zur Bildung von Netzwerken zur Verbesserung der Materialeffizienz) will man dafür Sorge tragen, dass sich der Spargedanke in möglichst allen Unternehmen durchsetzt.

Personal statt Material?

„Ungeachtet der aufgrund der aktuellen Wirtschaftslage gesunkenen Rohstoffkosten gehen alle Experten von einem mittelfristig kontinuierlichen Nachfragewachstum aus, dem das Angebot auf den Weltmärkten nur begrenzt folgen kann“, sagt Armin Klüttgen. „Dass dabei neben der Wettbewerbsfähigkeit auch die Nachhaltigkeit, insbesondere im Hinblick auf Forderungen des Klimaschutzes, immens profitiert, sei hier nur am Rande erwähnt.“

Was bedeuten 20 Prozent Einsparungsmöglichkeiten: Im Jahr 2007 betrugen die gesamten Kosten des verarbeitenden Gewerbes in Deutschland 1.723 Milliarden Euro. 792 Milliarden entfielen davon auf den Posten Materialverbrauch.

„Im Gegensatz dazu entfielen nur 310 Milliarden Euro (18 %) auf Personalkosten“, sagt Klüttgen. Aus der Gegenüberstellung der beiden Kostenblöcke lässt sich deutlich erkennen, welche Themen in den Jahren vor der Krise im Vordergrund standen, ergänzt Kemmner: „Während man große Anstrengungen unternahm, die Personalkosten zu senken, sind im gleichen Zeitraum die Materialkosten anteilig am Gesamtkostensatz deutlich gestiegen. So nahmen die Materialkosten von 1995 bis 2007 um zirka 8 % zu, während gleichzeitig die Kosten für Personal um 7 % zurückgingen.“

Auch die Arbeitsproduktivität und die Materialproduktivität sind in den letzten 50 Jahren mit dem Faktor 3,5 beziehungsweise Faktor 2 nicht im gleichen Maß gewachsen.

Warum nichts passiert.

Nicht nur für die Berater erhebt sich daher die Frage, warum so viele Unternehmen keine Maßnahmen zur Verbesserung der Materialeffizienz durchführen. „Als wichtigste Hemmnisse werden mangelnde personelle Kapazitäten, vermeintlich hohe Amortisationszeiten und hohe Investitionen angeführt“, erläutert Armin Klüttgen. „Dazu kommen teilweise Zielkonflikte im Unternehmen, die das Aufsetzen entsprechender Projekte behindern, sowie das fehlende Bewusstsein bei den Entscheidern, welche versteckten Potenziale hier liegen.“

Dabei wäre es in vielen Fällen möglich, die genannten Punkte in den Griff zu bekommen – wenn man Informationsdefizite beseitigt und heute verfügbare Programme zur Förderung von Materialeffizientprojekten nutzt. Externe Berater könnten zwar Aspekte bezüglich Investitionen oder Personalmangel nicht gänzlich kompensieren, aber deutlich attraktiver gestalten, zeigen sich Götz-Andreas Kemmner und Armin Klüttgen überzeugt.

Materialeffizienz steigern – aber wie?

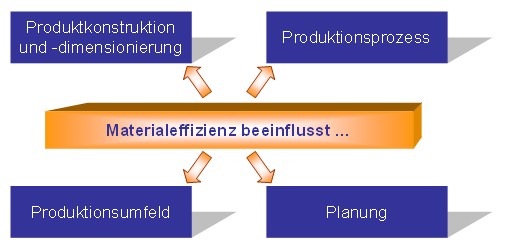

Ansatzpunkte für sparsamere Vorgangsweisen gibt es eine ganze Reihe. „Durch entsprechende Gestaltung von Produkten und durch die Optimierung industrieller Prozesse lassen sich Ressourcen einsparen und Rohstoffe, die als kritisch oder problematisch einzustufen sind, durch weniger problematische ersetzen“, sagt Kemmner. Die wesentlichen Teilbereiche, die es zu betrachten gilt, sind Produktkonstruktion und -dimensionierung, der Produktionsprozess selbst, das Umfeld der Produktion sowie die Planung.

Der Leichtbau, aber vor allem auch die Reduktion der internen bei Aufrechterhaltung der externen Komplexität, ist nicht zu vernachlässigen. Kemmner: „Ziel muss es aber sein, intern die Vielfalt durch einen hohen Anteil an Mehrfachverwendungsteilen so gering wie möglich zu gestalten, da eine hohe Variantenvielfalt die Anzahl und Menge der benötigten Rohstoffe, Fertigungs- und Montageteile und Baugruppen beeinflusst.“

Was bringts?

Eine Studie im Jahr 2005 ermittelte die Potenziale, die in unterschiedlichen Branchen durch eine gesteigerte Materialeffizienz zu realisieren sind. Folgeeffekte der Effizienzmaßnahmen blieben dabei sogar noch außer acht. Demzufolge sind die chemische Industrie (20,1 %), das Baugewerbe (13,3 %), die Herstellung von Kunststoffwaren (11,9 %) und Geräten der Elektrizitätserzeugung (8,6 %) Bereiche mit den größten Potenzialen. Aber auch die Herstellung von Metallerzeugnissen, die Be- und Verarbeitung von Holz sowie die Medizin-, Mess-, Steuer- und Regelungstechnik und Optik weisen Potenziale zwischen 6,4 und 6,9 % auf. Im Mittel haben 284 Potenzialanalysen bei KMU 220.000 Euro beziehungsweise 3.300 Euro pro Mitarbeiter ergeben. Dies entspricht einem Potenzial von 2,5 % bezogen auf den Jahresumsatz. Die Amortisationsdauer der Investitionen lag in der Mehrzahl der Fälle unter 6 Monaten.

Auch die demea unterstreicht die Ausführungen der Experten von Abels & Kemmner und spricht einen mehrfachen Irrtum an: Der Einstieg in die Materialeffizienz ist nicht zeitraubend. Zweitens müssen Firmen in aller Regel keine immens hohen Investitionen tätigen. Das zeige die Auswertung der bislang durchgeführten Potenzialanalysen: Knapp die Hälfte der von den Beratern vorgeschlagenen Einsparmaßnahmen lassen sich demnach ohne Investitionen realisieren.