Die Voraussetzung, um Bestände und Lieferbereitschaft in den Griff zu bekommen

Der Markt zieht an und die Lieferfähigkeit schmiert ab! Gibt es ein deutliches Signal dafür, dass die Absatzprognose in vielen Unternehmen nicht richtig funktioniert? Unternehmen mit einer funktionierenden Absatzprognose – wir kennen eine ganze Reihe davon und haben vielen davon auch selbst zu einer zuverlässigen Absatzprognose verholfen – haben sowohl auf den Beginn der Rezession schneller reagiert, als auch auf das Wiederanspringen des Marktes.

Trotz allem wird die Bedeutung der Absatzprognose für den Unternehmenserfolg von vielen unterschätzt: Einerseits treffen wir auf Unternehmen, die meinen, mit eigenem Know How und vorhandenem ERP-System ausreichend aufgestellt zu sein, und gar nicht merken, wie schlecht sie sind, weil Sie sich nie zeigen ließen, wie gut sie sein könnten. Zum anderen sind manche Unternehmen der Auffassung, dass im Zeitalter der marktsynchronen Produktion eine Absatzprognose nicht mehr erforderlich sei und die schlechte Lieferbereitschaft oder die hohen Bestände der ungenügenden Leistung ihrer Disposition anzulasten seien. Doch woher wollen Sie wissen, wie Sie die Segel stellen (= disponieren) müssen, wenn Sie nicht wissen, woher der Wind (=zukünftige Bedarfe) weht?!

Woher wollen Sie wissen, wie Sie die Segel stellen müssen, wenn Sie nicht wissen, woher der Wind weht?!

Mit den nachfolgenden 11 Grundprinzipien und Best-Practic-Bausteinen für eine effiziente und effektive Absatzprognose möchten wir mit einigen Irrtümern aufräumen und auf wesentliche Erfolgsfaktoren einer guten Absatzprognose hinweisen.

Sie werden kaum in der Lage sein, alle Best Practice-Regeln umzusetzen; entweder, weil Ihnen die Werkzeuge hierzu fehlen oder weil die Struktur Ihres Unternehmens oder Ihres Produktportfolios dies nicht ermöglicht. Je mehr dieser Best-Practice-Regeln jedoch beachtet und umgesetzt werden, desto leistungsfähiger wird Ihre Absatzprognose.

Grundprinzip 1: Prognosen auf Warengruppenebene sind für den Vertrieb angenehm und für Produktion und Einkauf unbrauchbar.

Wenn seitens des Vertriebs Absatzprognosen erstellt werden, dann erfolgt dies zumeist auf Warengruppen-Ebene, also für eine verdichtete Gruppe ähnlicher aber nicht identischer Artikel. Der Einkauf muss jedoch konkrete Einzelteile bestellen und in der Fertigungssteuerung müssen ebenfalls Fertigungsaufträge für konkrete Teile erstellt werden.

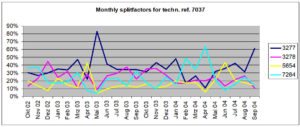

Um von der pauschalen Aussage des Vertriebs zu den einzelnen Materialnummern zu gelangen, werden gerne Splitfaktoren angewandt. Der prognostizierte Bedarf einer Warengruppe, z.B. der Warengruppe Fernsehgeräte, wird also in die Bedarfe der einzelnen Geräte heruntergebrochen: Auf Gerät HD-TS 15 entfallen im Schnitt 22% der Nachfrage, auf Gerate HD-TS 16 entfallen 8%, usw. Haben Sie, sofern Sie mit Splitfaktoren arbeiten, schon einmal die monatliche Schwankung der Splitfaktoren berechnet? Vermutlich nicht, sonst würden Sie nicht mehr mit Splitfaktoren arbeiten…

Splittfaktoren schwanken fast immer so stark, dass sie völlig unbrauchbar sind, um von einer Warengruppenprognose auf den Bedarf einer einzelnen Materialnummer zu schließen. Im Fachjargon nennt man dies das „Splittfaktor-Problem“ (Abb. 1).

Wenn Sie Aussagen über die zukünftigen Bedarfe von konkreten Artikeln, Materialnummern, SKUs (Stock Keeping Units), Lagerpositionen, etc. benötigen, kommen Sie nicht an einer artikelspezifischen Prognose vorbei.

Ihr Best Practice-Baustein 1 lautet deshalb: Prognostizieren Sie auf Einzelteileebene / SKU-Ebene und vermeiden Sie Splitfaktoren.

Grundprinzip 2: Der Vertrieb ist mit einer Prognose auf Artikel-/Materialnummernebene völlig überfordert.

Dies klingt zuerst einmal banal und ist ein Grund dafür, warum der Vertrieb seine Absatzprognosen üblicherweise auf einer verdichteten Ebenen, z.B. einer Warengruppenebenen abgibt.

Der Vertrieb ist jedoch nicht nur mengenmäßig überfordert, wenn er sich um evtl. tausende von Materialnummern kümmern soll, sondern auch qualitativ. Wer nie im Vertrieb gearbeitet hat, kann sich kaum vorstellen, wie schwierig es ist, ein zutreffendes Gefühl dafür zu entwickeln, wie sich die Nachfrage nach einem einzelnen Artikel zukünftig verändern wird. Ein sicheres Gefühl, ob die Nachfrage ansteigen, gleichbleiben oder sinken wird, hat man vielleicht noch für eine Gruppe ähnlicher Artikel, aber nicht für einen Einzelartikel.

Hinzu kommt, dass Vertriebsmitarbeiter zumeist auf zwei Ebenen denken müssen: Einerseits haben sie eine gewisse Nachfrageerwartung und andererseits eine Verkaufsvorgabe, die häufig mit ihrer eigenen Nachfrageerwartung wenig zu tun hat. Welche zukünftigen Absatzmengen für die nächsten Monate soll eine Vertriebsmitarbeiterin in seine Prognose einsetzen: Diejenigen, die sie aufgrund ihrer Erfahrung erwartet oder diejenigen, die „von oben“ erwartet werden?

Letztlich tendieren wir alle – auch der Vertrieb – dazu, unsere Erwartungen bezüglich der Zukunft besonders von gerade erst gemachten Erfahrungen beeinflussen zu lassen. Im Fachjargon nennt man dies den „Recent Past Bias“.

Es bleibt uns nicht anderes übrig, als den Einfluss des Faktors Mensch ein Stück zurückzunehmen, wenn es um eine objektive Prognose der zukünftigen Absatzmengen von Artikeln geht.

Dies bringt uns zu Ihrem Best Practice-Baustein 2: Für die meisten Branchen und in den meisten Märkten gilt: Absatzprognosen müssen in Form technischer (=statistischer) Prognosen erstellt werden. Vom Vertrieb sollten nur dort Informationen abgefordert werden, wo technische Prognosen unzureichend sind.

Der Vertrieb kann Prognosen immer nur für Verkaufsartikel erstellen, seien es Standardprodukte oder evtl. Ersatzteile. Zu einzelnen Baugruppen oder Einzelteilen, die er isoliert nie verkauft, kann er keine sinnvolle Aussage treffen. Dies ist ein weiterer Grund, warum es nicht immer möglich ist, auf die Prognosen des Vertriebs zurückzugreifen, denn…

Grundprinzip 3: Nicht immer ist die Fertigwarenebene die richtige Prognoseebene

Häufig hören wir von Unternehmen, dass bei ihnen eine richtige Absatzprognose nicht möglich sei, da die Variantenvielfalt ihrer Endprodukte zu groß oder praktisch jedes Endprodukt kundenspezifisch sei. Typisch für solche Unternehmen ist zumeist, dass sie ihre Endprodukte aus standardisierten oder teilstandardisierten Baugruppen und Komponenten aufbauen und lediglich ein Teil der Komponenten wirklich kundenspezifisch ist.

Die kundenspezifische Lösung ergibt sich damit aus der variablen Anordnung der „Legosteine“ und nicht aus einzelnen individuellen Bausteinen. Zumeist reichen die Lieferzeiten, die der Markt akzeptiert allenfalls dafür aus, eine kundenspezifische Lösung weitgehend aus Standardkomponenten aufzubauen. Der „logistische Entkopplungspunkt“, also die Stelle im Wertstrom, ab der kundenauftragsbezogen gefertigt werden kann, liegt zumeist vor der Endmontage; zuweilen sogar noch weiter wertstromaufwärts.

Bis zum logistischen Entkopplungspunkt muss kundenanonym gefertigt und damit bevorratet werden. Dies ist genau die Stelle im Wertstrom, an der eine Absatzprognose ansetzen muss.

Und somit lautet die Best Practice- Baustein 3: Die Lagerstufe, auf der prognostiziert werden sollte, liegt beim logistischen Entkopplungspunkt, also bei der letzten kundenanonymen Fertigungsstufe.

Die vorausgehenden drei Grundprinzipien dürften verdeutlicht haben, dass der technischen Prognose eine beträchtliche Bedeutung im Absatzprognoseprozess zukommt. In der Praxis wird mit technischen Absatzprognosen jedoch so unbedarft und zuweilen unwissend umgegangen, dass es nicht wundert, wenn viele Unternehmen statistischen Prognosen nicht trauen. Statistische Prognosen liegen zuweilen daneben, im Schnitt aber zumeist besser als menschliche Prognostiker, zumal diese sich meist nur um wenige ausgewählte Artikel überhaupt kümmern können, und den Rest der Artikel aufgrund ihrer schieren Zahl recht pauschal abhandeln müssen.

Statistische Prognosen liegen zuweilen daneben, im Schnitt aber zumeist besser als menschliche Prognostiker, vorausgesetzt, die statistischen Prognosen werden richtig erarbeitet

Voraussetzung dafür ist jedoch, dass Sie Ihre statistischen Prognosen richtig aufsetzen. Deshalb wollen wir uns im Folgenden mit wichtigen Grundprinzipen und Best-Practice-Regeln für wirkungsvolle technische Prognosen beschäftigen. Teilweise stellen diese Best-Practice-Regeln organisatorischen Anforderungen an Ihren Prognoseprozess dar und teilweise müssen Sie softwareseitig realisiert werden

Grundprinzip 4: Jede Absatzprognose besteht aus drei Angaben und nicht nur einem Prognosewert

Wir kennen die Situation aus dem Wetterbericht: Am Samstag sollte es überwiegend freundlich mit Temperaturen um 21°C werden. Am Samstagabend um 20h standen wir dann mit frierenden Gästen bei 18°C in Nieselwetter und kämpften mit der feuchten Holzkohle. Der naheliegende Vorwurf lautet vermutlich, dass der Wetterbericht falsch war. Hätten wir uns die Wetterprognose nicht von der Wetterfee im Fernsehen geben lassen, sondern hätten uns im Internet beim Wetterdienst schlauch gemacht, hätten wir möglicherweise erfahren, dass für den Samstagabend eine Regenwahrscheinlichkeit von 45% gilt und die Temperatur bei 22°C liegt, mit einer Wahrscheinlichkeit von 25%, dass die Temperaturschwankungsbreite innerhalb +/-1° liegt und einer Wahrscheinlichkeit von 67%, dass die Temperaturschwankungsbreite innerhalb +/-3,75° liegt. Nieselwetter und 18°C waren also durchaus von der Schwankungsbreite der Prognose abgedeckt.

Mit Prognosen, egal, ob sie das Wetter oder die zukünftigen Nachfragemengen von Artikeln betreffen, haben wir vor allem zwei Probleme: Erstens haben wir kein Empfinden für Wahrscheinlichkeiten und picken uns zweitens aus den angegebenen Informationen gerne das heraus, was wir hören möchten. Der Fernsehwetterbericht hat deshalb gleich kapituliert und Regenwahrscheinlichkeit wie Temperaturschwankungsbreite unten den Tisch fallen lassen.

Es ist wichtig, zu verstehen, dass eine Prognose nicht nur aus Prognosewerten, also beispielsweise den zu erwartenden monatlichen Verbräuchen in den nächsten Monaten besteht, sondern auch eine Aussage über die Unsicherheit dieser Prognose enthalten muss. Statt von Prognosewerten spricht man deshalb korrekterweise von Grundbedarfen. Die Unsicherheiten der Prognose sind dann durch Sicherheitsbestände abzusichern. Wie hoch der Sicherheitsbestand sein muss, hängt davon ab, mit welcher statistischen Sicherheit man lieferfähig sein will. Je höher die geforderte Lieferbereitschaft, desto höher der erforderliche Sicherheitsbestand (vgl. Abb. 2).

Best-Practice- Baustein 4 lautet deshalb: Eine Absatzprognose, ist nur vollständig, wenn sie Angaben zum Grundbedarf, zum Sicherheitsbestand und zur geforderten Lieferbereitschaft enthält.

Grundprinzip 5: Die Nachfrage nach Artikeln ist fast nie „normalverteilt“

Vielleicht erinnern Sie sich noch an die Normalverteilung oder Gauß’sche Glockenkurve, von der Sie in der Schule einmal gehört haben. Zuerst einmal besagt die Normalverteilung, dass Messwerte um einen Mittelwert herum zu kleineren wie größeren Werten hin symmetrisch schwanken. Die Schwankungsbreite unterliegt dabei bestimmten Gesetzmäßigkeiten; so liegen beispielsweise 68,27% aller Werte mit einer Schwankungsbreite von einer Standardabweichung um den Mittelwert herum.

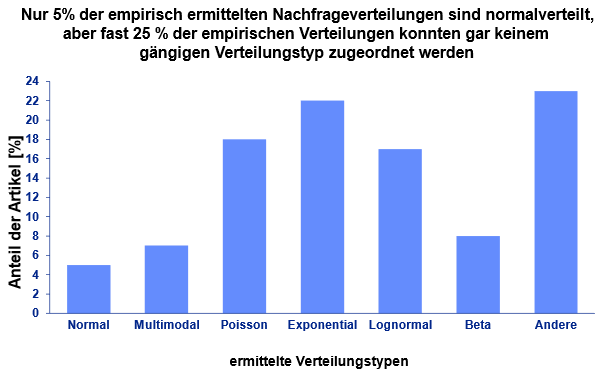

Sie müssen die Normalverteilung statistisch nicht verstehen; wissen müssen Sie aber, dass alle klassischen Prognoseverfahren, beispielsweise der gleitende Mittelwert oder die exponentielle Glättung erster oder zweiter Ordnung für Artikel nur dann statistisch korrekte Grundbedarfe ermitteln, wenn die Nachfrage nach diesen Artikeln normalverteilt ist, was in der Praxis nur für ca. jeden 20. Artikel gilt (vgl. Abb. 3). Ca. 95% Ihrer Bedarfsprognosen sind also systematisch und systembedingt falsch.

Abbildung 3: Die meisten Artikel weisen keine „normalverteilte“ Nachfrage auf

Natürlich gibt es auch Prognoseformeln und Sicherheitsbestandsverfahren für andere Formen der Nachfrageverteilung. In der Praxis ist damit aber auch kein Staat zumachen: Die Nachfrageverteilung, also die Gesetzmäßigkeit, nach der die Nachfrage nach einem Artikel schwankt, kann sich von Monat zu Monat ändern und für jeweils gut ein Fünftel aller Artikel lässt sich überhaupt keine Nachfrageverteilung identifizieren.

Um mit diesem Problem fertig zu werden, gibt es drei Lösungsansätze: Der häufigste Lösungsansatz besteht im Ignorieren dieses Problems. Dies ist der typische Lösungsansatz der meisten ERP-Systeme.

Ca. 95% Ihrer Bedarfsprognosen sind systematisch und systembedingt falsch.

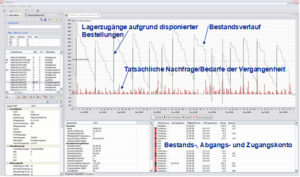

Zu zuverlässigen Prognosen gelangt man nur, wenn man bei jedem Prognoselauf für jeden Artikel prüft, mit welchem der verschiedenen Grundbedarfs- und Sicherheitsbestandsberechnungsverfahren man bei der Prognose für einen bestimmten Artikel in der Vergangenheit die besten Ergebnisse erzielt hätte, um diese Kombination aus Grundbedarfs- und Sicherheitsbestandsberechnungsverfahren dann für die Prognose der zukünftigen Absatzmengen anzuwenden. Dieser Lösungsansatz erfordert die Simulation der Grundbedarfs- und Sicherheitsbestandsermittlung und der daraus resultierenden Disposition abhängig von der tatsächlichen Nachfrage über einen bestimmten Zeitraum – am besten ein Jahr – in der Vergangenheit (vgl. Abb. 4). Mit diesem Ansatz umgeht man zwar nicht das Problem, dass die Prognoseverfahren aus statistischer Sicht nicht korrekt sind, man wählt aber zumindest aus dem Kreis der „unkorrekten“ Verfahren artikelspezifisch dasjenige Grundbedarfs- und Sicherheitsbestandsverfahren aus, das in der Vergangenheitsbetrachtung die besten Ergebnisse erzielt hat.

Diese Vorgehensweise ist aufwändig, da für jede Prognose eine große Anzahl an Simulationen mit unterschiedlichen Grundbedarfs- und Sicherheitsbestandsberechnungsverfahren durchgeführt werden müssen. Ein ERP-System würde hierbei in die Knie gehen. Solche Berechnungen müssen deshalb außerhalb des Host-Systems in speziellen Subsystemen durchgeführt werden.

Ein dritter Lösungsansatz besteht in der Anwendung sogenannter „verteilungsfreier“ Verfahren. Dies sind Grundbedarfs- und Sicherheitsbestandsberechnungsverfahren, die ohne Kenntnis der tatsächlichen Nachfrageverteilung funktionieren, somit also mathematisch-statistisch wieder korrekt arbeiten und damit zur gewünschten Lieferbereitschaft führen. Diese verteilungsfreien Verfahren sind nur in ganz wenigen Absatzprognosesystemen zu finden.

Hiermit kommen wir zu Best Practice Baustein 5: Um zuverlässige Absatzprognosen zu berechnen, müssen Sie jeden Monat neu für jeden Artikel simulativ die geeignetsten Grundbedarfs- und Sicherheitsbestandsberechnungsverfahren ermitteln, um damit die Prognose der nächsten Bedarfe zu berechnen. Verwenden sie dabei eine große Anzahl unterschiedlicher Grundbedarfs- und Sicherheitsbestandsberechnungsverfahren. Verwenden Sie dabei auch verteilungsfreie Verfahren. Statt jedoch nur mit verteilungsfreien Verfahren zu arbeiten, integrieren Sie die verteilungsfreien Verfahren in die Simulationsläufe.

Grundprinzip 6: Die Qualität der Absatzprognose hängt von der Qualität der Bedarfszeitreihe aus der Vergangenheit ab.

Wenn Sie eine statistische Absatzprognose erstellen, dann versuchen Sie aus einer Nachfrage-Zeitreihe der Vergangenheit Aussagen über die zukünftigen Bedarfe zu treffen. Es liegt dabei auf der Hand, dass die Qualität der Prognose umso besser ist, je genauer die Vergangenheitszeitreihe die tatsächlichen Marktbedarfe der Vergangenheit abbildet. Wenn Sie als Vergangenheitszeitreihe nur die Lagerabgänge verwenden, kann es Ihnen passieren, dass in der Zeitreihe Lücken vorhanden sind, in denen Sie nicht lieferfähig waren und während der logischerweise auch kein Lagerabgang stattfinden konnte. Wenn Sie diese Zeitreihe unverändert als Basis für Ihre Prognose einsetzen, dann unterstellen Sie, dass der fehlende Lagerabgang in fehlendem Marktbedarf begründet war. Damit haben Sie die Wahrheit bereits verbogen.

In Ihrer Prognose ein Stück besser werden Sie, wenn Sie die Zeitreihe der vereinbarten Liefertermine und Liefermengen verwenden, aber auch diese können noch Lieferlücken aufweisen, die nichts mit Nachfragelücken zu tun haben.

Noch weiter kommen Sie, indem Sie auf die Zeitreihe der Kundenwunschmengen und ‑termine zurückgreifen. Hiermit sind Sie am Kundenwunsch und damit am Marktbedarf nahe dran. Wenn Sie nicht lieferfähig waren, dies den Kunden mitgeteilt haben und diese deshalb keine Bestellung platziert haben, dann ist auch in der Zeitreihe der Kundenwunschmengen und –termine vorhandene Marktnachfrage nicht komplett dokumentiert. Aus diesem Grunde müssten Sie im Normalfall auch Null-Verkäufe, also Anfragen, die nicht zu einem Auftrag wurden festhalten, sofern der Auftrag wegen mangelnder Lieferfähigkeit und nicht wegen des Preises nicht zustande gekommen ist.

Best Practice- Baustein 6 lautet somit: Verwenden Sie auf Fertigwarenebene möglichst Kundenwunschtermine und -mengen als Historie des Marktbedarfes und halten Sie Nullverkäufe aufgrund schlechter Liefersituation fest. Sofern Sie auf Komponenten- oder Einzelteilebene prognostizieren, leiten Sie „korrigierte“ Bedarfe aus den Vergangenheitszeitreihen der Fertigwaren ab.

Auch wenn Sie mit Ihrer Prognose nun auf der richtigen Bedarfshistorie aufsetzen, sind Sie noch nicht am Ende Ihrer Arbeit angelangt. Haben Sie mit Aktionen oder Projektgeschäft zu tun? Dann gilt es, Grundprinzip 7 zu beachten.

Grundprinzip 7: Vergangenheitszeitreihen enthalten neben allgemeiner Nachfrage meist auch Aktionen und Projektgeschäft, die schwer gemeinsam prognostiziert werden können.

Im Allgemeinen lassen sich drei Formen von Nachfrage unterscheiden. Zum einen gibt es in vielen Branchen „Aktionen“, die vom Vertrieb durchgeführt werden oder aufgrund von Kundenforderungen durchgeführt werden müssen. Bei solchen Aktionen wird entweder eine bestimmte Ware nur für kurze Zeit angeboten oder eine laufend vertriebene Ware wird vorübergehend zu einem günstigeren Preis angeboten. Diese Art von Aktionen kommt typischerweise im Einzelhandel vor. Im ersten Fall kann man noch unterscheiden zwischen Waren, die nur einmalig angeboten werden und solchen, die wiederholt angeboten werden. Im ersten Fall gibt es keine, im zweiten eine aktionsspezifische Vergangenheitszeitreihe aus der oder den letzten Aktionen.

Sofern eine laufend vertriebene Ware in Aktionen eingesetzt wird, enthält die Bedarfshistorie zwangläufig Bedarfe aus Aktionsphasen und Bedarfe aus Nichtaktionsphasen. Im Allgemeinen sollte ein Unternehmen, bzw. der Vertrieb, in der Lage sein, Aktionen rechtzeitig zu planen, sodass Aktionsbedarfe rechtzeitig disponiert werden können; wobei zugegebenermaßen das Problem fortbesteht, die richtigen Aktionsmengen festzulegen. Hier hilft – wie erwähnt – häufig der Blick auf in der Vergangenheit gelaufene Aktionen.

Um nun eine Prognose für den laufenden, den Nicht-Aktions-Bedarf, zu erstellen, müssen aus der Bedarfshistorie die Aktionen herausgenommen werden, sofern sie hinsichtlich ihrer Größe aus dem Grundrauschen herausstechen. Für einige wenige Artikel kann man dies von Hand durchführen, nicht jedoch für eine Großzahl von Artikeln. Hier bedarf es automatischer Mechanismen, um Aktionsbedarfe vom Grundrauschen zu trennen.

Getrennt von Aktionen sind Projekte zu sehen. Projekte existieren dort, wo an einzelne Kunden größere Mengen eines oder mehrerer Artikel abgesetzt werden und hierfür mit dem Kunden explizit über diese Mengen verhandelt wird. Typischerweise stehen Sie bei Projekten im Wettbewerb mit anderen „Marktbegleitern“. Projekte werden nach langem Vorlauf häufig kurzfristig entschieden und häufig müssen die Produkte auch kurzfristig ausgeliefert werden. Auch für Projekte gilt, dass Sie durch geeignete Filtermechanismen automatisch aus der Bedarfshistorie des Artikels herausgefiltert werden müssen, sofern sie substantiell aus dem Grundrauschen heraustreten. Ist dies der Fall, dann ist hinsichtlich der Prognose von Projekten bei allen Unwägbarkeiten der Vertrieb gefordert, Abschätzungen abzugeben.

Die herauszufilternden Aktionen und Projekte machen sich jeweils durch „Peaks“, also kurzeitigen Nachfragespitzen bemerkbar und können prinzipiell durch sog. Ausreißerbereinigungsverfahren identifiziert und beseitigt werden. Die Herausforderung besteht erstens in guten Verfahren und zweitens darin, den Filter richtig einzustellen. Dies gelingt zuverlässig ausschließlich durch Simulationen des Prognose- und Dispositionsverhaltens, bei denen regelmäßig anhand tagesgenauer Vergangenheitsbedarfszeitreihen artikelspezifisch unterschiedliche Trennschärfen überprüft und die am Besten geeignete ermittelt wird.

Best Practice- Baustein 7 lautet somit: Projektgeschäft und Aktionen, die substanziell aus dem Grundrauschen heraustreten, sind von diesem zu trennen und getrennt zu prognostizieren. Die richtige Trennschärfe zum automatischen Ausfiltern von Projekten und Aktionen aus dem Grundrauschen ist artikelspezifisch regelmäßig durch Simulationen zu ermitteln.

Grundprinzip 8: Die Nachfrage nach demselben Artikel entwickelt sich in unterschiedlichen Vertriebskanälen / Vertriebsregionen unterschiedlich.

Es ist eine Banalität, dass ein Artikel, der an mehrere Key Accounts oder in verschiedenen Regionen verkauft wird, nicht in allen Vertriebskanälen im selben Maß nachgefragt wird. In Frankreich beispielsweise läuft die Nachfrage sehr gleichmäßig, aber auf geringem Niveau, während in Polen einmal größere, einmal kleinere Mengen sehr unregelmäßig gekauft werden. Werden beide Länder aus einer Produktion versorgt, könnte man meinen, dass es genügt, die Gesamtnachfrage nach diesem Artikel zu prognostizieren, um die Bestände im Zentrallager ausreichend hoch zu halten. Dies würde evtl. dazu führen, dass dem französischen wie den polnischen Vertrieb eine Prognose für diesen Artikel abverlangt wird. Durch eine Trennung in zwei Vertriebskanäle ist es für den französischen Vertrieb nicht mehr erforderlich, für diesen Artikel Prognosen abzugeben, da eine technische Prognose ausreichend genaue und objektive Zahlen bieten kann. Sofern die Landesvertriebe über eigene Regionalläger verfügen, bietet eine Trennung der Prognosen in die verschiedenen Vertriebskanäle für die Logistik den Vorteil, dass deutlich wird, welche Nachbevorratungsmengen in die lokalen Läger der einzelnen Landesvertriebe geliefert und welche Sicherheitsbestände dort gehalten werden müssen.

Best Practice-Baustein 8 fordert deshalb: Prognosen sollten nach Vertriebskanälen / Regionen aufgespaltet werden.

Versorgen Sie Ihre Kunden über mehrere Distributionsstufen, also beispielsweise aus einem Zentrallager an verschiedene Regionalläger oder Landesvertriebsläger? Dann gilt es ein weiteres Grundprinzip zu beachten:

Grundprinzip 9: Die wirkliche Marktnachfrage in einer Supply Chain ist der Bedarf der Endverbraucher

Immer wenn Sie Ihre Fertigwaren über mehrere Zwischenlagerstufen zu den Endverbrauchern liefern stellt sich die Frage, wer Ihr Kunde ist. Ist es die Landesgesellschaft oder der Endverbraucher in einem bestimmten Land? Über ein Landes- oder Regionallager kann aus einer gleichmäßigen Nachfrage der Endverbraucher eine unregelmäßige oder stoßweise Nachfrage beim Zentrallager werden, da das Landes- oder Regionallager Bedarfe sammelt und dann stoßweise weitergibt. Aus Transportkosten-Gesichtspunkten kann es, muss es aber nicht, günstiger sein, so zu verfahren. Für die Absatzprognose bedeutet es auf jeden Fall, dass höhere Sicherheitsbestände gehalten werden müssen und die tatsächliche Marktnachfrage verzerrt wird. Wenn Sie die Landesgesellschaft als Ihren Kunden betrachten, müssen Sie die Nachfrage der Landesgesellschaft, ausgehend von deren evtl. stochastischer Nachfrage in der Vergangenheit prognostizieren, damit Sie dieser gegenüber eine ausreichende Lieferfähigkeit sicherstellen können.

Indem Sie aber die Landesgesellschaft und nicht den Endverbraucher als Ihren Kunden betrachten, weichen Sie schon von der übergreifenden Optimierung Ihrer Supply Chain ab und betreiben Segment-Optimierung mit der Folge einer schlechteren Prognose und höherer Bestände in der Supply Chain. Ist Ihr Kunde ein fremder Dritter, zum Beispiel ein Baumarkt oder ein Generalvertreter in einem Land, in dem Sie nicht mit einer eigenen Vertriebsgesellschaft vertreten sind, wird Ihnen vermutlich nicht anderes übrigbleiben, als ihn als Ihren Kunden zu betrachten, obwohl er eigentlich nur ein Zwischenhändler ist; Segmentoptimierung bleibt es trotzdem.

Wenn der „Zwischenhändler“ jedoch, zum Beispiel in Form einer Landesvertriebsgesellschaft, zum eigenen Unternehmen gehört, sollten Sie im Sinne einer Gesamtoptimierung Ihrer Supply Chain überlegen, ob Sie Ihre Prognosen nicht besser auf Basis der Endverbraucherbedarfe (Point-of-Sale-Bedarfe) prognostizieren. Die historischen Bedarfszeitreihen der Point-of-Sale-Bedarfe unterschiedlicher Regional- oder Landesläger lassen sich auf unterschiedlichen Distributionsstufen konsolidieren. Sie können mit diesen Daten nicht nur Prognosen auf Regional- oder Landeslagerebene erstellen. Vielmehr können Sie die Bedarfe auch auf Zentrallagerebene verdichten und dort – wertstromaufwärts – Grundbedarfe und Sicherheitsbestände prognostizieren. Wohl nehmen Sie damit dem „Zwischenhändler“ einen Teil seiner Dispositionshoheit ab.

Best Practice-Baustein 9: Um die gesamte Supply Chain zu optimieren, müssen Sie die erforderlichen Prognosen für verschiedene Distributionsstufen auf Basis der Endverbraucherbedarfe erstellen und nicht auf der Basis der Bedarf (Abrufe) von Zwischenhändlern. Dies gilt umso mehr, wenn die Zwischenhändler zum eigenen Konzern gehören.

Grundprinzip 10: Zu vielen neuen Artikeln existieren Vorgängerartikel und ähnliche Artikel

Es gehört zur Routine praktisch jeden Unternehmens, regelmäßig neue Produkte am Markt einzuführen. Jedes Mal aufs Neue stehen Sie vor dem Problem, die voraussichtliche Nachfrage nach diesem Artikel zu prognostizieren.

Sofern ein Nachfolgerartikel lediglich eine technische Aktualisierung des Vorgängerartikels darstellt, genügt es zumeist, durch eine Vorgänger-Nachfolger-Beziehung die Bedarfshistorie des Vorgängerartikels auf den Nachfolgerartikel zu übertragen.

Sobald ein Nachfolgerartikel technische Kompromisse oder Designveränderungen gegenüber dem Vorgängerartikel aufweist, wird es komplizierter, die zukünftige Nachfrage nach dem neuen Artikel zu quantifizieren. Trotzdem bleibt auch in solchen Fällen das Übertragen der Nachfragentwicklung eines geeigneten Vorgängerartikels oder repräsentativen Artikels ein hilfreicher Ansatz.

Nicht immer löst ein Nachfolgerartikel einen Vorgängerartikel einfach ab. Häufig läuft ein Vorgängerartikel aus, während der Nachfolgerartikel bereits einläuft. In solchen Fällen genügt eine reine Vorgänger-Nachfolger-Beziehung nicht, um eine Absatzprognose für die beiden Artikel zu erstellen. Zusätzlich zur Vorgänger-Nachfolger-Beziehung muss ein Überlappungszeitraum definiert werden und es muss überlegt werden, wie die „Substitutionskurve“ über diesen Überlappungszeitraum verläuft.

Sofern ein neuer Artikel das bestehende Produktangebot erweitert, ist damit zu rechnen, dass der neue Artikel einen Teil der Marktnachfrage nach den bereits angebotenen Artikeln auf sich zieht. Man spricht dann von einer Kannibalisierung der Nachfrage bestehender Artikel. Auch dies ist bei einer leistungsfähigen Absatzprognose zu berücksichtigen. Und auch in diesem Falle müssen Sie ggf. beachten, dass der Kannibalisierungseffekt sich über einen bestimmten Zeitraum aufbaut.

Vorgänger-Nachfolger-Beziehungen, wie Substitutionsbeziehungen „wachsen sich aus“, denn nach einiger Zeit ist eine ausreichend lange Bedarfshistorie für den „neuen“ Artikel aufgebaut.

Best-Practice-Baustein 10: Dokumentieren Sie Vorgänger-Nachfolger-und Substitutions-Beziehungen, um die Bedarfsentwicklung neuer Artikel und die Bedarfskannibalisierung weiterlaufender ähnlicher Artikel zu prognostizieren.

Grundprinzip 11: Manche Prognosesituationen entziehen sich klassischen Ansätzen

Jeder von uns kennt diese exotischen Artikel, bei denen uns sporadische Marktbedarfe durch Zufall treffen. Ein typisches Beispiel dieser Gruppe von Artikeln sind Ersatzteile. Es scheint geradezu eine Grundeigenschaft von Ersatzteilen zu sein, dass Kunden immer genau dann nach einem, seit Monaten oder Jahren nicht mehr benötigten Teil fragen, nachdem es gerade verschrottet wurde.

Fast noch exotischer sind End-of-Life-Prognosen, wie Sie sie zum Beispiel in der Elektronikindustrie erstellen müssen, wenn wichtige Bauteile, die entweder teuer oder gar nicht durch andere Teile ersetzt werden können, vom Lieferanten abgekündigt werden, während Ihre Artikel noch einige Zeit gefertigt oder zumindest gewartet werden müssen.

Denken Sie auch an die Modeindustrie, die regelmäßig gefordert ist, die Bedarfsmengen für neue Kollektionsteile festzulegen.

Teilweise hilft es, in solchen Fällen eine spezifische Prognosemethode zu entwickeln, wie wir es beispielsweise für die End-of-life-Prognose von Bauteilen für Medion getan haben. Mit Hilfe einer speziellen Forecast-Börse erarbeitet hsx.com ein Unternehmen in Los Angeles angeblich recht gute Prognosen für die Einspielergebnisse neuer Spielfilme.

Gelingt es nicht, die Prognose in den Griff zu bekommen, geht entweder wegen mangelnder Lieferbereitschaft Umsatz verloren oder es entstehen hohe Kosten durch Überbestände und Verschrottung. Um diese Kosten zu reduzieren, hilft nur, das Unternehmensgeschäftsmodell intelligent an den Grenzen des logistischen Geschäftsmodells auszurichten.

So kann aus dem vermeintlich operativen Problem einer schlechten Absatzprognose eine strategische Herausforderung für das Unternehmen werden.

Best-Practice-Baustein 11: Spezielle Situationen können spezielle Prognosemethoden erforderlich machen. Wenn dies nicht erfolgreich ist oder die Folgen zu teuer sind, bleibt nur, das Unternehmensgeschäftsmodell intelligent an den Grenzen des logistischen Geschäftsmodells auszurichten.

Je tiefer man in die Details der Absatzprognose einsteigt, desto mehr Best-Practice-Regeln lassen sich aufstellen. Nicht jede Best-Practice-Regel wird in jedem Falle beachtet werden können; vor allen Dingen nicht, wenn Sie versuchen mit Bordmitteln voranzukommen.

Lassen Sie sich von der vermeintlichen Komplexität dieser Regeln nicht abschrecken. Viele der angeführten Best Practice-Bausteine werden praktisch von selbst erfüllt, wenn Sie Ihre Prognosen mit einem leistungsfähigen Absatzprognosesystem erstellen und dieses richtig konfigurieren. Auf diese Weise gelingt es Ihnen nicht nur, einen großen Schritt in Richtung Best-Practice-Lösung zu machen; Sie gelangen auch zu weniger aufwändigen Absatzprognoseprozessen.

Festzuhalten bleibt jedoch abschließend: Wer mit einem selbstgebastelten Gewehr und verbogenen Lauf schießt, muss sich nicht wundern, wenn das Gewehr nicht trifft. Wundern muss man sich nur, wenn die Bastler daraus schließen, dass auch professionell gefertigte Gewehre grundsätzlich nicht treffen.