Bestandsoptimierung bei der GAH Alberts

von Stefan Thomas1, José Manuel Garcia Hidalgo2 und Armin Klüttgen3

Mit geeigneten Kurzfristmaßnahmen, die die stärksten Bestandstreiberzielgerichtet attackieren, kann man sehr schnell große Bestandsreduzierungseffekte erzielen. Damit diese Quick-Wins aber nicht genauso schnell wieder verpuffen, müssen zusätzlich nachhaltige Maßnahmen ergriffen werden, um permanent optimal ausgerichtete Bestandsstrukturen zu bekommen. Die GAH Alberts hat es geschafft, mit Kurzfristmaßnahmen startend die Bestände drastisch zu senken. Danach führte eine parallel erarbeitete optimierte Planungs- und Dispositionssystematik zu nun permanent niedrigen Beständen.

Um die Performance von Planung und Disposition nochmals zu erhöhen, startete die GAH Alberts im Januar 2009 ein Projekt, das in einem ersten Schritt einen schnellen Bestandsabbau zum Ziel hatte. Erst nach diesem ersten „Quick-Win”-Schritt wurde die systematische und nachhaltige Reduzierung der Bestände umgesetzt. Der Vorteil dieser Strategie ist, dass man mit Quick-Wins schnell Liquidität schafft und erst danach die Nachhaltigkeit implementieren muss.

Um die Performance von Planung und Disposition nochmals zu erhöhen, startete die GAH Alberts im Januar 2009 ein Projekt, das in einem ersten Schritt einen schnellen Bestandsabbau zum Ziel hatte. Erst nach diesem ersten „Quick-Win”-Schritt wurde die systematische und nachhaltige Reduzierung der Bestände umgesetzt. Der Vorteil dieser Strategie ist, dass man mit Quick-Wins schnell Liquidität schafft und erst danach die Nachhaltigkeit implementieren muss.

Der Begriff Quick-Win mag dabei ein wenig danach klingen, dass man den „Bestandsmäher” startet, die Schnitthöhe festlegt und dann blind über die Bestände fährt. Solche Aktionen sind jedoch nicht gemeint, denn sie führen nach ersten schnellen Erfolgserlebnissen sehr schnell zu einem späteren „Quick-Loss”.

Auch die vollständige Umstellung der Planungs- und Nachbevorratungsstrategie von heute auf morgen ist keine geeignete Quick-Win-Strategie, da man ein solch großes Rad ohne die richtigen Konzepte und Erarbeitung der passenden Strategien nicht drehen kann oder sollte.

Warum Quick-Wins nicht reichen

Wirklich sinnvolle Maßnahmen zur Erzielung von QuickWins zeichnen sich dadurch aus, dass sie im Wesentlichen im bestehenden planerischen und logistischen Umfeld stattfinden. Sie unterliegen keiner rollierend wiederkehrenden Optimierung und sind daher eher statische Aktionen mit Einmal-Charakter. Trotzdem werden die zu hebenden Potenziale systematisch und wohl strukturiert identifiziert, die durchzuführenden Schritte sorgfältig erarbeitet und die Auswirkungen der Handlungen regelmäßig überprüft. Ziel dabei ist die schnelle Erzielung wirtschaftlicher Erfolge.

Hat man Quick-Wins erzielt, ist entscheidend, dass man die ersten schnellen Erfolge auch durch nachhaltige Maßnahmen stützt, um nicht nur heute, sondern jederzeit die optimale Bestandsstruktur zur Realisierung der gewünschten Lieferbereitschaft im Lager zu haben. Auch diese Umwandlung vom Quick- zum Permanent-Win hat GAH Alberts nun vollzogen und die Ergebnisse liegen heute weit über den bei Projektstart anvisierten Zielen.

Die Quick-WinMaßnahmen

Nach einer Grobaufnahme der Prozesse, ersten Simulationen und der Durchführung von Bestandstreiber-Workshops wurde ein Maßnahmenpaket definiert, das kurzfristig zur deutlichen Reduzierung der Bestände führen sollte. Zur Identifizierung der richtigen Maßnahmen wurden primär Indikationen aus den Bestandstreiber-Workshops und den ersten Simulationen genutzt.

Die Simulationen zeigten auf, welche die Top 100 der Artikel mit Bestandsreduzierungspotenzial waren. Diese wurden sodann im Detail nach Bestandsursachen hinterfragt, teilweise dispositiv umgestellt oder auch über geeignete Verwendung abgebaut. Darüber hinaus wurden folgende Maßnahmen durchgeführt:

- Einschleusung von Nullteilen (mindestens zwölf Monate kein Verbrauch) in einen strukturierten Verwendungs- bzw.Verwertungsprozess

- Reduzierung von Meldebeständen mit einem MB-Umschlag < x

- Reduzierung von Sicherheitsbeständen mit einem SBUmschlag < x

- Reduzierung von Losgrößen mit einem LG-Umschlag < x, dabei Orientierung an Verpackungseinheiten und wo möglich Einstellung auf exakte Losgröße

- Stopp der Nachbevorratung bei Artikeln mit Bestandsreichweite > Wiederbeschaffungszeit *x u. Bestandswert > y €

- Korrektur von Vorplanwerten, bei denen die Planqualität signifikant abweicht (mittlere Abweichung Planversus Ist-Menge)

- Prüfung offener Bestellungen auf planerische Notwendigkeit, ggf. Stornierung oder Verschiebung

- Reduzierung von Bedarfsvorlaufzeiten im System

- Aufteilung von Monatsbedarfen auf Wochenbedarfe

Die nach obigen Kriterien identifizierten Artikel bildeten Aktionslisten, die den Mitarbeitern der jeweils betroffenen Fachbereiche, z. B. Disposition, Vertrieb oder Einkauf, zur Bearbeitung übergeben wurden. In intensiv geführten Workshops mit dem Beratungshaus Abels & Kemmner wurde eine Vielzahl von Artikeln direkt am ERP-System diskutiert und der weitere Umgang mit den Artikeln festgelegt.

Ergebnis der Bemühungen zur Erzielung von Quick-Wins war, dass nach ca. vier Monaten die Bestände schon um mehr als 13 Prozent gesunken waren, während die Lieferbereitschaft nicht nachgegeben hatte.

Permanent-Wins im optimierten planerischen Umfeld

Während die Kurzfristmaßnahmen noch weiter wirkten, hatte man parallel dazu begonnen, sich den PermanentWin zu sichern. Ein Konzept zur Optimierung von Planung und Disposition inkl. der systemgestützten rollierenden Einstellung aller relevanten Dispo-Parameter wurde erarbeitet.

Das Konzept sah vor, dort wo es möglich ist, von der bisher verfolgten Push-Strategie in der Nachbevorratung auf eine ziehende Strategie umzustellen. Bisher wurden zweimal pro Jahr Vorplanwerte in das System eingetragen, die dann dispositiv wirkten.

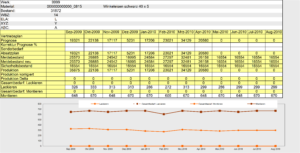

Zukünftig wird ein großer Teil des Artikelspektrums verbrauchsgesteuert geplant und disponiert. Da nun aber monatlich rollierend neu geplant wird, muss natürlich auch monatlich darüber entschieden werden, welche Artikel für die Verbrauchssteuerung geeignet sind, mit welchem Dispomerkmal sie versehen werden sollen, wie dann für diese die relevanten Parameter, z. B. Sicherheits- und Meldebestand, zu dimensionieren oder auch der vorzugebende Soll-Lieferbereitschaftsgrad einzustellen sind.

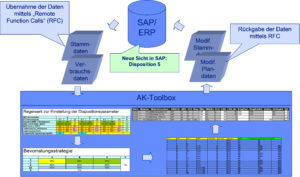

Diese Entscheidungen werden dem Planer von einem Regelwerk abgenommen, welches durch die AK-Toolbox (einem Tool von Abels & Kemmner) automatisch abgearbeitet wird und nach Freigabe durch den Planer die erforderlichen Umstellungen im SAP-System vornimmt. Das Regelwerk berücksichtigt dabei u. a. folgende Informationen:

- ABC-Kennzeichen

- XYZ-Kennzeichen

- Lebenszykluskennzeichen (ELAN)

- Materialart

- Sonderkennzeichen Lagerhaltigkeit

- Länge der Verbrauchshistorie

Da es nicht nur zum Monatsende, wenn die rollierende Planung durchgeführt wird, sondern jederzeit Ereignisse geben kann, die den Bedarf an Vorfertigung und den Meldebestand beeinflussen können, sind die Mitarbeiter im Vertrieb angehalten, solche Informationen ereignisgesteuert und damit zeitnah in das System einzutragen. Typische Ereignisse in diesem Bereich sind Aktionen oder neu hinzukommende oder auch wegfallende Kunden mit signifikant hohen Abnahmemengen. Der Vertrieb soll in solchen Fällen im Sinne einer Ausnahmenplanung absolute und/oder prozentuale Korrekturen auf die vom System erstellten Prognosen vornehmen. Die Korrekturen werden, da jeder Vertriebsmitarbeiter diese Aktivität für sich bezogen auf seine Handelspartner ausübt, danach auf Artikelebene aggregiert und sodann weiter verarbeitet.

Der Closed Loop zwischen AK-Toolbox und SAP, der jede Nacht durchlaufen wird, sorgt unmittelbar für die Berücksichtigung sämtlicher Sonderereignisse der Vertriebsplanung, wodurch die statistischen Prognosen und relevante Vertriebsinformationen zum dispositiv wirksamen Absatzplan integriert werden (Bild 2).

Bei der rollierenden Berechnung der einzustellenden Meldebestände ergibt sich nun die besondere Aufgabenstellung, dass nicht nur das starke Saisongeschäft, sondern dadurch bedingt aufgrund begrenzter Kapazitäten auch eine notwendige Vorfertigung berücksichtigt werden muss.

Ermittlung der Vorfertigungsbedarfe

Wenn man wie bei GAH Alberts teilweise Monate vorher für die neue Saison vorfertigen muss, dann steht man einem ganz besonderen Problem gegenüber: Der Zeitpunkt des Absatzes liegt noch in weiter Ferne, aber man muss trotzdem entscheiden, welche Produkte man vollständig ausspezifiziert produziert und ins Lager legt.

Gemäß des Trompeteneffektes, der besagt, dass die Prognose in ferner Zukunft von mehr Unschärfe betroffen ist als diejenige für die nahe Zukunft, ist damit natürlich auch das Risiko deutlich höher, die falschen Materialien oder diefalschen Mengen zu produzieren. Gelingt es nicht, diese Problemstellung zu lösen, gefährdet man die optimale Bestandsstruktur und die gewünschte Lieferbereitschaft.

Bei GAH Alberts orientiert man sich bei der Entscheidung, welche Artikel in welchen Mengen in der Produktion vorzuziehen sind, an der ABC-/XYZ-Klassifizierung der Artikel. Grundgedanke dabei ist, regelmäßig laufende Artikel als erstes vorzuziehen, da bei diesen das Risiko als Ladenhüter zu enden geringer ist. Dabei ist die Reihenfolge von A zu C und X zu Y, also zuerst AX-Teile, danach BXTeile usw. Nur X- und Y-Teile sollen automatisch vorgezogen werden, nicht aber Z-oder Z2-Teile, die eine sehr sporadische Verbrauchscharakteristik aufweisen. Ist die Engpass-Situation damit noch nicht aufgelöst, so soll ein Hinweis erfolgen und der Planer muss manuell eingreifen.

Zusätzlich wird ein „Vorziehfaktor” verwendet. Dieser sagt aus, wie viel von der zu produzierenden Menge vorgezogen werden darf. Dieser Faktor ist artikelspezifisch und kann steuernd auch dazu eingesetzt werden, dass bestimmte Artikel gar nicht vorgefertigt werden.

Ein Artikel kann mehrere Engpässe hintereinander durchlaufen. Dies führt dazu, dass ein Engpass mit seiner Vorfertigung den anderen wiederum in seiner Auslastungssituation beeinflusst. Diese Situation muss also iterativ für alle Engpässe aufgelöst werden.

Die Einstellung der optimalen Parameter

Die korrigierte Produktionssituation wird anschließend zur Ermittlung korrigierter Meldebestände herangezogen, damit auch bei verbrauchsgesteuerten Artikeln die geplante Vorfertigung operativ umgesetzt werden kann. Die Meldebestände werden dazu mit einem kalkulierten Zeitvorlauf früher als vom ERP-System ermittelt angehoben.

Folge ist, dass man abweichend von der tatsächlichen Verbrauchssituation durch einen erhöhten Meldebestand frühzeitig die Nachbevorratung auslöst.

Neben anderen Parametern, wie z. B. dem einzustellenden Dispomerkmal, wird der Meldebestand dem SAP übergeben, wo dann die dispositive Berücksichtigung im Tagesgeschäft stattfindet. SAP kann so jederzeit auf der Basis optimal eingestellter Parameter Planaufträge und Bestellanforderungen generieren, die das richtige Material zum richtigen Zeitpunkt in der richtigen Menge abliefern (Bild 3).

Fazit nach neun Monaten

Die Gust. Alberts GmbH & Co. KG hat es geschafft, die Prozesse zu verschlanken, die Kosten zu reduzieren und gleichzeitig die vorgegebene Lieferbereitschaft herzustellen. Man hat in Planung und Disposition neue Strategien und Prozesse etabliert, die ergänzt um deutlich erweiterte Systemunterstützung die gewünschte Performance und Planungsqualität erzielen.

Über die Realisierung von Quick-Wins und die schnelle Überführung in PermanentWins verzeichnet man beeindruckende Ergebnisse. Nach einer Bestandsreduzierung von 13 Prozent in vier Monaten schlugen nach neun Monaten um 53 Prozent reduzierte Bestände zu Buche. Um diese Leistung richtig einordnen zu können, muss man sich noch einmal die Projektzielsetzung vor Augen führen, die da lautete: 30 Prozent, die Hälfte davon in den ersten zwölf Monaten.

Nachhaltige Bestandsreduzierung trotz Saisongeschäft

Beim Bestandsoptimierungsprojekt von GAH Alberts, bei dem die Bestände drastisch um 30 Prozent gesenkt werden sollten, galt es zwei Besonderheiten zu berücksichtigen: Zum einen stand die einzu¬haltende Lieferbereitschaft besonders im Fokus, da die Baumärkte als Kunden von GAH Alberts sehr hohe Anforderungen an die zu er¬reichende Lieferquote stellen. Zum anderen stellt GAH insbesondere Produkte her, die einem extrem starken Saisonverhalten unterlie¬gen, da u.a. viele Materialien für den Gartenbereich hergestellt und verkauft werden. Dabei reichen in der Hochsaison die verfügbaren Kapazitäten in der Produktion nicht aus, vollständig marktsynchron zu fertigen. Man muss also die Mengen, die man plant zu verkaufen, teilweise schon Wochen oder gar Monate vor dem geplanten Absatz fertigen. Die Folgen einer ungenauen Absatzplanung liegen dabei auf der Hand: Absätze können wegen fehlenden Materials nicht realisiert werden, und andere Materialien verbleiben als Ladenhüter im Lager.

GAH Alberts

Im Jahre 1852 begann die Geschichte der Gust. Alberts GmbH £t Co. KG als Riegelschmiede im Sauerland. Heute ist das Unternehmen in der vierten Generation ein weltweit agierender erfolgreicher Systemanbieter für Handel, Handwerk und Industrie mit europaweit über 6 000 Handelspartnern.

Mitarbeiterinnen und Mitarbeiter aus 26 Nationen, eingebettet in vier Vertriebsgesellschaften, internationalen Beteiligungen und global agierenden Kooperationen sowie dem Produktionsstandort Europa und einer weltweiten Beschaffung sichern die vom Markt geforderte Lieferbereitschaft und hohe Qualität.

GAH Alberts bietet eine große Vielfalt von Produkten für Haus und Garten als standardisiertes Produkt oder als Maßanfertigung in verschiedenen Kategorien an (vgl. www.gah.de).

1 Stefan Thomas – Bereichsleiter Logistik bei der GAH in Herscheid

2José Manuel Garcia Hidalgo – Leiter Dispositionszentrum bei der GAH in Herscheid

3Armin Klüttgen – Principal bei der Abels und Kemmner GmbH