Ohne belastbare Kennzahlen kein wirkungsvolles Logistik-Controlling!

Kennzahlen helfen, Prozesse in Logistik und Supply Chain Management zu beurteilen. Entscheidend ist dabei aber die Zuverlässigkeit und Belastbarkeit der Zahlen.

Wenn wir in den Unternehmen über Logistik-Controlling sprechen, steht sehr schnell die Frage im Raum, welche Kennzahlen benötigt werden. Viele Gesprächspartner verweisen dann stolz auf die große Menge an Kennzahlen, die ihnen ihre „Business Intelligence-Systeme“ bereitstellen.

Doch das Wissen der Menschen steigt nicht proportional mit der Menge an verfügbaren Informationen. Auf die richtigen Informationen kommt es an. Daher lohnt es sich, darüber zu diskutieren, welche Kennzahlen tatsächlich helfen, die Performance von Logistik und Supply Chain Management zu beurteilen und welche Probleme es bei der Ermittlung dieser geben kann.

Datentransparenz

Besonders wichtig ist dabei die Frage nach der Transparenz der Kennzahlen. Machen Sie doch einmal Ihr persönliches Kennzahlen-Rodeo und prüfen Sie, ob Sie sicher im Sattel sitzen: Notieren Sie Ihre drei wichtigsten Kennzahlen in der Logistik und halten Sie schriftlich fest – quasi als Rechenanleitung – wie diese berechnet werden! Wenn Sie dabei noch nicht aus dem Sattel geworfen wurden, versuchen Sie die Kennzahlen in einem Tabellenkalkulationsprogramm aus beispielhaften Eingangsdaten nachzubilden. Wenn Sie Ihre Kennzahlenzügel jetzt noch immer in der Hand halten: Prima! Sie haben das Thema Datentransparenz wohl gezähmt.

Doch vermutlich wird es Ihnen wie den Meisten gehen: Sie wenden ständig Kennzahlen an und ziehen Ihre Schlüsse daraus, ohne genau zu verstehen, wie die Kennzahlen gebildet werden. Als Beispiel genügt vermutlich die harmlose Logistik-Kennzahl des Lagerumschlags. Beziehen Sie den Bestand auf den Umsatz zu Verkaufspreisen oder auf den Umsatz zu Herstellungskosten? Beide Betrachtungsweisen sind üblich. Die beiden Zahlenwerte für den Lagerumschlag können sich jedoch um 30% unterscheiden. Nehmen Sie den Bruttoumsatz, oder haben Sie Retouren abgezogen? Je nach Branche können auch zwischen diesen beiden Werten wiederum 30% liegen!

Sie sehen also: Damit man aus einer Kennzahl die richtigen Schlüsse ziehen kann, muss man wissen, wie sie gebildet wird. Dazu muss man die Formel nicht nur kennen. Man muss auch verstehen, welche Eingangsdaten verwendet wurden und, welche Fehlerbereinigungen vorgenommen oder nicht vorgenommen wurden. Notwendig ist auch, zu wissen, in welchen Stufen die Eingangsdaten überhaupt verrechnet wurden. Der Durchschnitt der Gesamtbestände dreier Geschäftsbereiche beispielsweise entspricht nicht der Summe der Durchschnittsbestände der drei Geschäftsbereiche, obwohl man in beiden Fällen die Bezeichnung „Durchschnittsbestand“ findet. Im zweiten Fall wurde der Durchschnittsbestand aber falsch berechnet…

Hand aufs Herz: Kennen Sie bei allen Kennzahlen aus Ihrem „Data Warehouse“ die Eingangswerte, durchgeführten Fehlerbereinigungen, Formeln und Rechenwege? Und kämen Sie mit vertretbarem Aufwand an diese Informationen überhaupt heran?

Realistische Grenz- und Zielwerte

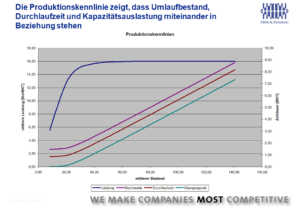

Bei den meisten Kennzahlen in der Logistik messen wir nicht nur den Ist-Wert, sondern geben auch gerne Zielgrößen vor. Diese müssen dann entweder erreicht werden oder aber über- bzw. unterschritten werden. Woher jedoch kommen diese Zielwerte? Sind sie überhaupt realistisch und erreichbar? Nach unseren Erfahrungen werden die Werte häufig recht willkürlich oder aus einer Scheuklappen-Perspektive vorgegeben. So findet man einerseits Bestandsziele, die gesetzt worden sind und gleichzeitig zu erreichende Lieferbereitschaftsgrade, die zu den Bestandszielen überhaupt nicht passen. Egal wie Sie springen, eine der beiden Latten müssen Sie immer reißen, um die andere überspringen zu können.

Diese Scheuklappenperspektive bei der Vorgabe von Zielwerten ist aber nicht auf den Bereich der Logistik beschränkt. Wie weit diese Scheuklappenperspektive verbreitet ist, wird uns auf der Unternehmensebene täglich vor Augen geführt. Und die Auswirkungen sind gravierend: Der Einkauf soll die Beschaffungskosten bezogen auf dem Umsatz senken, die Produktion die Kapazität auslasten, die Logistik die Bestände senken und der Vertrieb den Umsatz (zumeist nicht den Ertrag!) steigern. Um den eigenen Ball ins Tor zu bekommen, muss man ständig den Kollegen vor die Beine grätschen. Zu glauben, dass das Zusammenstoßen aller zum Gesamtoptimum führt, ist gelinde gesagt naiv.

Die meisten Kennzahlen, nicht nur die logistischen, stehen über die zugrundeliegenden Zusammenhänge, die sie beschreiben, miteinander in Beziehung. Häufig versperren deshalb physikalische und wirtschaftliche Zusammenhänge den Weg von den Ist- zu den Zielwerten. Mit überzogenen Zielwerten alleine versetzt man keine Berge. Erst Recht dann nicht, wenn unterschiedliche Unternehmensbereiche den Berg in unterschiedliche Richtungen versetzen wollen. Zielwerte für logistische Kennzahlen können also nicht unabhängig voneinander gesetzt werden, sondern müssen austariert sein. In den meisten Unternehmen fehlt hierfür jedoch ein geeignetes Instrumentarium. Sich ein solches Instrumentarium aufzubauen, ist jedoch wesentlich, um über ein Kennzahlen-Controlling zielgerichtet die Effizienz und damit die Ertragskraft eines Unternehmens zu steigern.

Realistische Grenz- und Zielwerte für Logistikkennzahlen lassen sich nur ermitteln, wenn man die Potenziale der zugrundeliegende Logistik- und Wertschöpfungskette kennt. Daraus schmiedet man dann ein integriertes und korrespondierendes Set an Grenz- und Zielwerten für die verschiedenen Logistikkennzahlen, das regelmäßig den sich verändernden Randbedingungen angepasst wird. Es geht also um das Gesamtoptimum und nicht die Summe von Teiloptima.

Mit welchen Instrumenten gelangt man nun zu realistischen Ziel- und Grenzwerten für logistische Kennzahlen, um ein Gesamtoptimum zu erreichen? In vielen Unternehmen greift man hierzu gerne auf die Wertstromanalyse (value stream analysis) zurück. Die Wertstrombetrachtungen helfen in der Tat sehr gut bei der Analyse der grundsätzlichen logistischen Zusammenhänge. Um realistische Zielwerte für die zukünftige logistische Performance abzuleiten, eignet sie sich für Sie aber nur, sofern Ihre Produkte am Markt in möglichst gleichen Mengen pro Monat nachgefragt werden und geringen Schwankungen unterliegen. In anderen Fällen – also fast immer – liegen Sie mit der statischen Betrachtungsweise der Wertstromanalyse falsch.

Ein einfaches Beispiel macht dies deutlich: Was nützt Ihnen eine Zielvorgabe von einem Tag Durchlaufzeit in einem Produktionsbereich, dessen durchschnittliche Produktionsauslastung laut Wertstromanalyse bei 4.000 Stunden pro Tag liegt und der über eine Kapazität von 5.000 Stunden pro Tag verfügt, wenn die tatsächliche Kapazitätsbelastung zwischen 12.000 und 2.000 Stunden pro Tag pendelt? Im Durchschnitt erreichen Sie den angestrebten Zielwert von einem Tag Durchlaufzeit. In Spitzenzeiten verlängert sich die Durchlaufzeit aber auf 12 und evtl. mehr Tage. Wenn Sie aus der Wertstromanalyse auch noch einen geringen erforderlichen Sicherheitsbestand mitgenommen haben, da die Nachbevorratung des Lagers hinter diesem Produktionsbereich ja innerhalb eines Tages erfolgen kann, dann läuft Ihnen dieses Lager hinter dem Produktionsbereich immer wieder trocken, wenn sie die kurze Durchlaufzeit nicht einhalten können.

Wenn Sie die Kennzahlen „geschickt“ gestalten, dann erreichen Sie die Vorgaben an Durchlaufzeit und Bestandshöhe vielleicht sogar; trotzdem sind die physikalischen Sachverhalte, aus denen sich letztlich die Gesamtkosten ergeben, andere. Diese Kennzahlen geben die Wirklichkeit also nicht wider. Wenn Sie links und rechts symmetrisch am Ziel vorbeischießen, dann treffen Sie zwar statistisch auch immer ins Schwarze, obwohl Sie de facto das Ziel nie erreichen. Wir warnen Unternehmen deshalb immer davor, durch eine zu naive Anwendung der Wertstromanalyse zu Zielwerten zu gelangen, die in der Praxis nicht zu erreichen sind oder die die reale logistische Situation nicht erfassen.

Bei den in unserer heutigen Wirtschaftssituation üblichen Nachfrageschwankungen am Markt gelangen Sie nur über eine dynamische Simulation des logistischen Wertstromverhaltens im Zeitverlauf zu realistisch ermittelten logistischen Verbesserungspotenzialen und damit realistischen Zielwerten!

Verursachung und Verantwortung zusammenbringen

Erreichbare und aufeinander abgestimmte Zielwerte sind eine wichtige Voraussetzung dafür, dass Personen und Bereiche zu einem Gesamtoptimum, also einer insgesamt möglichst effizienten Logistik- und Wertschöpfungskette, gelangen. Das funktioniert aber nur dann, wenn die betreffenden Personen und Bereiche die Kennzahlen, an denen sie gemessen werden, auch beeinflussen können. Das ist ja wohl logisch, werden Sie sagen! Warum, frage ich dann, werden die Verantwortlichkeiten für Kennzahlen immer so unlogisch verteilt? Das Supply Chain Management wird an den Beständen gemessen, obwohl ein beträchtlicher Teil der Bestände vom Produktmanagement bzw. dem Marketing in Form unverkäuflicher „Weltbestseller“ verursacht werden. Die Produktion wird an der Kapazitätsausnutzung gemessen, obwohl diese von der Marktnachfrage und von der Bereitschaft, bei fehlender Nachfrage „auf Lager“ vorzuproduzieren abhängt. Der Vertrieb wird am Umsatz gemessen und reizt deshalb jede noch so exotische Produktvariante aus, obwohl der Ertrag damit in die Knie geht.

Auf diese Weise gelangt man nicht zu einem Unternehmenszielsystem, sondern zu kollektiver Unverantwortlichkeit. Wenn die Angeln, die der Vertrieb ins Wasser hält, von der Logistik verantwortet werden, die gefangenen Fische aber dem Vertrieb zugute kommen, dann wird auch noch die kleinste und krummste Angel ins Wasser geworfen, um noch ein armseliges Fischlein mehr zu fangen.

Im praktischen Leben haben leider meist mehrere Bereiche Einfluss auf eine bestimmte Kennzahl. Nur einen Bereich dafür verantwortlich zu machen, wenn dieser den weiteren Verursachern gegenüber keine Weisungskompetenz besitzt, greift zu kurz. Der naheliegende Ausweg, mehrere Funktionen im Unternehmen gemeinsam für eine Kennzahl verantwortlich zu machen, griffe aber ebenfalls zu kurz. Die Erfahrung zeigt: entweder einer ist verantwortlich oder keiner fühlt sich verantwortlich. Das Verfehlen einer von zwei Bereichen, beispielsweise Logistik und Vertrieb, gemeinsam verantworteten Bestandsgröße ruft erfahrungsgemäß in beiden Bereich keine allzu großen Schmerzen mehr hervor. Nicht erreichte Incentive-Targets mögen noch schmerzen, aber der weite Mantel der gemeinsamen Zuständigkeit verwischt die Konturen der Verantwortung.

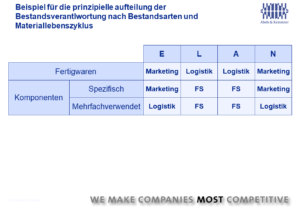

Knackiger wird das Geschehen, wenn Kennzahlen aufgespaltet und den jeweiligen Hauptverursachern zugewiesen werden. So können beispielsweise Launch-Bestände in der Verantwortung von Produktmanagement und Marketing liegen, die Bestände für lebende Artikel werden von der Materialwirtschaft verantwortet und bei auslaufenden Artikel geht nach externer Abkündigung eines Artikels die Bestands- bzw. Verschrottungsverantwortung wieder zurück an das Produktmanagement. Nur durch solche Verantwortungszuweisungen gelangt man von einer kollektiven Unverantwortlichkeit zu verantwortlichem Handeln.

Flexible Auswertungen ermöglichen

Egal, ob Sie mit wenigen logistischen Kennzahlen operieren oder ob Sie viele Kennzahlen verfolgen: Sie werden immer wieder in die Situation kommen, dass Sie spontan und vorübergehend spezifische Kennzahlen und Auswertungen benötigen. Auch ein noch so umfangreiches Kennzahlensystem wird Sie vor dieser Situation nicht bewahren. Wenn Sie spontanen Informationsbedarf haben, Fragen im Detail klären wollen und den Ursachen von Kennzahlenveränderungen auf den Grund gehen wollen, dann müssen Sie über die Möglichkeiten, Mittel und Rechte verfügen, Datenanalysen durchführen zu können.

Die Verfügbarkeiten eines „Business Intelligence“ Systems alleine, versetzt Sie jedoch noch nicht in die Lage, ad hoc Analysen durchzuführen. Bei einigen der an Markt angebotenen Systeme benötigt man erst einmal einige Tage Schulung oder einen kompetenten IT-Betreuer, um selbstständig Datenanalysen durchführen zu können. Wenn man dann einige Wochen später wieder selbst Analysen durchführen muss, hat man schon wieder halb vergessen, wie das System zu handhaben ist. Allzu oft ist auch bei solchen Ad hoc Auswertungen nicht wirklich klar, wie die verwendeten Grunddaten vorher aufbereitet wurden, welche Fehler beseitigt wurden und welche möglicherweise noch in den Grunddaten schlummern.

Und hier stehen wir vor einem weiteren Problem: Das Thema Datensicherheit wird in manchen Unternehmen mit einer solchen Vehemenz betrieben, dass selbst Mitarbeiter der IT-Abteilung keine Berechtigung besitzen, wichtige Datentabellen eines IT-Systems auszulesen, obwohl noch nicht einmal personenbezogenen Daten betroffen sind. Flexible, situationsbedingte Datenauswertungen sind dadurch nur noch mit so großen Aufwand und immenser Berechtigungsbürokratie möglich, sodass sich kaum ein Mitarbeiter dem Spießrutenlauf und der damit verbundenen Mühe aussetzt. Es scheint so, als ob man in diesen Unternehmen die Bedeutung der logistischen Daten für so entscheidend für den eigenen Wettbewerbserfolg hält, dass man sie sichert wie Gold in Fort Knox. Doch was hat man von Gold in einer Datenbank, wenn man nicht an diese Daten herankommt? So läßt sich kein Schatz berrgen!

Datenqualität sicherstellen

Die Akribie, mit der über den goldenen Datenbestand des eigenen Unternehmens gewacht wird, steht zuweilen in krassem Widerspruch zur Qualität der verwendeten Daten. Selbst bei einfachsten Datenauswertungen stoßen wir in unseren Projekten regelmäßig auf deutliche Fehler in den Stamm-, Bewegungs- und Steuerdaten (Prognose-, Planungs-, Steuerungsparameter. etc), die wir zuerst einmal, zumindest näherungsweise, richtigstellen müssen, um mit den Daten weiterarbeiten zu können.

Es gibt eigentlich nichts, was es nicht gibt: Fehlende oder pauschale Wiederbeschaffungszeiten bei Artikeln, Artikel ohne Preise, jede Menge im letzten Jahrtausend begonnene und bis heute nicht abgeschlossene (bzw. rückgemeldete) Fertigungsaufträge. Unser Wanderpokal für den originellsten Datenfehler befand sich einige Zeit bei einem Unternehmen, das akribisch Meldebestände berechnet, aber alle Artikel plangesteuert disponiert. Gegenwärtig gehört er einem Unternehmen, das es schafft, wirtschaftliche Losgrößen zu berechnen, ohne Lagerhaltungskosten und bestellfixe Kosten hinterlegt zu haben. Um in den Besitz dieses Wanderpokals zu gelangen, muss man sich also schon etwas Spezielleres einfallen lassen, als negative Bestände oder negative Preise.

Warum fallen solche Fehler im Tagesgeschäft nicht auf? Zum großen Teil deswegen, weil die Anwender keine Zeit haben, die Daten zu pflegen, ihnen die Kenntnisse dazu fehlen, wie die Daten richtig einzustellen wären oder ihnen die Bedeutung eines Datenwertes für die richtige Automatisierung eines Prozesses gar nicht bekannt ist.

Der Zahl der artikelspezifisch in einem ERP-System zu pflegenden Datenwerte ist je nach Funktions- und Leistungsumfang eines ERP-Systems zuweilen so groß, dass die Jahresarbeitszeit der Anwender nicht ausreichen würde, um jeden Datenwert wenigsten einmal pro Jahr aufzurufen und anzusehen. In einem SAP-Kernsystem müssen durchaus bis zu 130 Daten je Materialnummer gepflegt werden. Das macht bei 20.000 Materialnummern bereits 2.6 Mio. Datenfelder, die zumindest quartalsmäßig durchgegangen und überprüft werden müssten. Datenqualität hat zwar auch etwas mit einer gewissen Nachlässigkeit im Umgang mit den Daten im ERP-System zu tun, aber selbst bei bestem Wollen, lässt sich eine ausreichende Datenqualität ohne entsprechende Hilfsmittel kaum sicherstellen. Beißt sich die Katze also in den eigenen Schwanz? Gibt es überhaupt einen Ausweg aus diesem Dilemma?

Eine softwaregestützte Systematik zur Überwachung und Pflege der Datenqualität ist sehr wichtig, ja praktisch unerlässlich, um ausreichend saubere Grunddaten für ein logistisches Kennzahlensystem zur Verfügung zu stellen.

Falsche Stamm- und Bewegungsdaten vielfach durchgeknetet, mehrstufig verrechnet, in einzelne Kennzahlenpakete aufgeteilt und über ein Business Intelligence-System bereitgestellt, haben zuweilen den Charakter und bergen eine ähnliche Gefahr wie die zerstückelten Zertifikate, die grenzenlosen Wohlstand versprachen und die gesamte Weltwirtschaft in die Krise gestützt haben. Zumindest bei unseren logistischen Kennzahlensystemen sollten wir aber rechtzeitig gegensteuern, ehe es zu spät ist. Unsere Berater unterstützen Sie gerne dabei!