Im deutschen Einzelhandel gibt es beträchtliche Potenziale zur Bestandssenkung. Hohe Bestände in den Zentrallagern und in den Filialen überdecken Schwachstellen in den Prozessen, die Engpässe, Out-of-Stocks und Lieferverzögerungen verursachen.

Im Durchschnitt 13 Prozent des Einzelhandelsumsatzes sind in Beständen gebunden. Daraus resultiert eine zeitliche Bestandsreichweite, die deutlich über einem Monat liegt. Hier ergeben sich beträchtliche Kostensenkungspotenziale, die jedoch häufig nicht erkannt werden.

Ein entscheidendes Argument gegen das Verringern von Beständen rührt im Einzelhandel sicherlich daher, dass trotz moderner Logistik- und ECR-Systeme (Efficient Consumer Response) nach wie vor häufig Regallücken auftreten. Untersuchungen zeigen aber, dass die Hauptursachen von Stock-outs zumeist auf den letzten „zehn Metern“ zum Regal zu finden sind. Sie sind folglich nicht durch die Optimierung der Supply Chain oder durch erhöhte Bestände stromaufwärts in der Lieferkette zu verbessern.

Bei fehlenden Artikeln im Regal wechseln laut einer europäischen Studie eher wenige Verbraucher die Einkaufsstätte, die meisten greifen zu einem Alternativprodukt. Doch immerhin 9 Prozent kaufen bei einem Stockout gar nichts. Dadurch gehen dem europäischen Lebensmitteleinzelhandel und damit auch den Herstellern jährlich über 4 Mrd. Euro Umsatz durch nicht im Regal verfügbare Artikel verloren. In Deutschland liegt diese Nichtkaufquote mit 14 Prozent sogar deutlich über dem europäischen Durchschnitt.

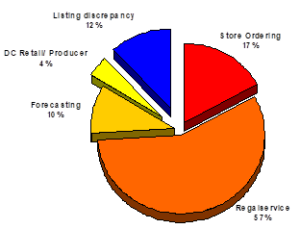

Warum kommt es zu Out-of-Stocks? Studien zeigen (z. B. OSA-Studie Roland Berger 2003), dass der Bereich „Instore Logistik“ (Store Ordering, Regalservice) überproportional hoch als Fehlerursache ins Gewicht fällt. Die wichtigsten Ursachen sind hier:

- fehlendes Personal – mangelhafte Regalpflege

- schlechte Lagerorganisation

- fehlende Regaletiketten – unzureichende Sortimentsumsetzung

- falsche Buchbestände

- zu späte oder keine Bestellauslösung

Das bedeutet: Fast drei Viertel der Regallücken entstehen durch filialinterne Ursachen. 10 Prozent gehen auf das Konto des angeschlossenen ERP-Systems (Dispositions- und Prognosesystem) durch falsche Forecasts, zu hohe Mindestbestellmengen oder falsche Parametrierung auf Artikel und Lieferantenebene. Lediglich 4 Prozent der untersuchten Regallücken entstehen aufgrund von Belieferungsfehlern des Herstellers, und immerhin 12 Prozent werden durch Listungsdiskrepanzen verursacht. Diese Zahlen belegen, dass falsche Dispositionsmechanismen bei Hersteller und Händler nur für 14 Prozent der Out-of-Stocks verantwortlich sind. Sie sind jedoch für gut 80 Prozent der Überbestände verantwortlich.

Sorgfältig austarieren

Diese Zahlen zeigen, dass sich eine hohe Lieferbereitschaft und niedrige Bestände nicht widersprechen, sondern einzeln zu justierende Bestandteile eines effizienten Bestandsmanagements sind. Bestände hochfahren, um Lieferbereitschaft zu erzielen, ist also in den seltensten Fällen die notwendige Antwort. In den meisten Fällen ist sie sogar falsch. Weitere Untersuchungen zeigen, dass Hersteller und Handelsunternehmen, die Ihre Supply Chain effizient steuern, mit niedrigeren Beständen geringere Out-of-Stock- Raten erreichen.

Verbesserung der Lieferbereitschaft und deutliche Bestandssenkung sind also kein Widerspruch im Einzelhandel, sondern zwei notwendige Stoßrichtungen zur Sicherung und Verbesserung der Wettbewerbsfähigkeit. Um sich solchen Zielen zu nähern, muss die gesamte Supply Chain vom Hersteller bis zum Regal sorgfältig austariert werden. Dazu gehört unter anderem:

- Sortimentsoptimierung durch Reduzierung von Varianten und SKUs (Stock Keeping Units)

- effiziente Prognose und Disposition:

- Verbesserung der Prognosegenauigkeit

- In den angeschlossenen Lagerstandorten muss die Parametrierung der Stellgrößen des Dispositions- und Prognosesystems optimiert werden

- synchronisierte Datenbereitstellung der POS- und Lagerdaten durch die Lieferanten

- Verbesserung der Informationsweitergabe in der Supply Chain (Collaborative Planning, Forecasting and Replenishment (CPFR) – Retail Link)

- straffe Organisationsmechanismen der Logistik:

- Verstetigung des Warenstroms durch Verkürzung der Bestell- und Lieferrhythmen sowie der Wiederbeschaffungszeiten

- die Optimierung des Verhältnisses von Warenströmen, die über bestandsgeführte Distribution (Lagerhaltung) laufen und den Warenströmen, die über bestandslose Distribution (Cross Docking) laufen

- effizientes Kennzahlen-System mit Key Performance Indicators zur Überwachung der Supply Chain.

Nicht zu niedrige Bestände in der Lieferkette vom Hersteller zur Filiale des Handelsunternehmens, wie häufig vermutet, sondern falsche Organisationsabläufe in den Filialen verursachen 70 Prozent aller Verfügbarkeitsprobleme in den Regalen. Die Bestände in der Lieferkette stellen vielmehr ein noch ungenutztes Potenzial zur Verringerung des Umlaufkapitals und zur Reduzierung der Kosten des Handels dar.

Nicht zu niedrige Bestände in der Lieferkette vom Hersteller zur Filiale des Handelsunternehmens, wie häufig vermutet, sondern falsche Organisationsabläufe in den Filialen verursachen 70 Prozent aller Verfügbarkeitsprobleme in den Regalen. Die Bestände in der Lieferkette stellen vielmehr ein noch ungenutztes Potenzial zur Verringerung des Umlaufkapitals und zur Reduzierung der Kosten des Handels dar.

In Projekten zur Analyse von Überbeständen konnte das Beratungsunternehmen Abels & Kemmner immer wieder nachweisen, dass allein durch die richtige Parametrierung der Stellgrößen des Dispositionssystems bis zu 25 Prozent an Bestandsreduzierung bei gleichem Lieferbereitschaftsgrad erreicht werden kann. Im harten Wettkampf der Retailer wird deshalb zunehmend die Fähigkeit, wie Unternehmen in Zukunft ihre Bestände steuern und überwachen, an Bedeutung gewinnen. Schon im Jahresbericht 2004 des Handelsunternehmens Wal-Mart war zu lesen: „Wenn unsere Bestände weniger als halb so schnell wachsen wie unsere Umsätze, dann ist dies ein Schlüsselindikator für unsere Effizienz.“ Dem ist nichts hinzuzufügen.