Aufwandsarme Absatzplanung führt zu besserer Produktionsversorgung

Von Anja Hartmann, ASK Chemicals GmbH, und Dr. Bernd Reineke

Steigende Kundennachfragen bei gleichzeitiger Verknappung der Rohstoffmärkte stellte die Supply Chain der ASK-Chemicals, einem der weltweit größten Anbieter von Gießerei-Chemikalien, vor eine große Herausforderung in der Produktionsversorgung mit Rohstoffen. Während der Finanzkrise wurden vielerorts Kapazitäten reduziert, was anschließend mit steigendem Auftragseingang zu Lieferengpässen führte. Die Absatzerhöhung traf die meisten Unternehmen unvorbereitet und die Prozesse waren auf solch kurzfristige Bedarfsschwankungen nicht ausgelegt. ASK konnte die Marktsituation gut parieren, da der Absatz- und Bedarfsplanungsprozess gerade mit Unterstützung der Unternehmensberatung Abels & Kemmner optimiert worden war. Das Ergebnis sind heute weitestgehend automatisierte und durchgängige Absatz- und Bedarfsplanungsprozesse, die trotz minimiertem Aufwand zu besseren Verfügbarkeiten führen.

Die ASK Chemicals GmbH ist bevorzugter und innovativer Partner der weltweiten Gießerei-Industrie. Produkteffiziente Problemlösungen, maßgeschneiderte Produkte und überdurchschnittlicher technischer Service weltweit vor Ort zeichnet das innovative Unternehmen aus, das unter anderem Gießereichemikalien und Kunstharze herstellt. Davon profitieren insbesondere die Automobilindustrie und der Maschinen- und Anlagenbau.

Starkes Umsatzwachstum, fehlende Prozessanpassung

Die Jahre vor der Finanzkrise waren geprägt von stark steigenden Absätzen sowie entsprechender Zunahme des Kundenspektrums. In der Folge passten die alten Strukturen zur Planung und Steuerung der Beschaffung und Produktion nicht mehr. Es blieb aber keine Zeit, die Prozesse zu optimieren und geeignete Methoden zu entwickeln. Ein typisches Bild für stark wachsende Unternehmen. Um Abhilfe zu schaffen, beauftragte ASK-Chemicals das Beratungsunternehmen Abels & Kemmner GmbH damit, die notwendig gewordenen neuen Strukturen zu erarbeiten und passende Methoden und geeignete Tools einzuführen.

Symptome und Ursachen unterscheiden

In der Vergangenheit waren die Abläufe bei ASK-Chemicals geprägt durch ad hoc Planungs- und Steuerungsaktionen, um kurzfristige Kundenaufträge bedienen zu können. Der hohe Aufwand und Abstimmungsbedarf zur Feinsteuerung der Produktion waren aber nicht verursacht durch mangelnde Planungskompetenz, die sich gegebenenfalls durch ein Feinplanungstool verbessern ließe. Im Rahmen der ersten Analysen wurde deutlich, dass es sich hierbei eher um Symptome handelte, deren Ursache in der übergeordneten Planung lag. Das aktuelle Marktgeschehen floss nicht durchgängig in den Planungsprozess ein. Fehlende Prognosen sowie ungenügende Sicherheiten zur Abfederung von Absatzschwankungen führten ursächlich zu den oben beschriebenen Symptomen. Daher wurde entschieden, den Planungsprozess grundlegend neu aufzusetzen und mit einer geeigneten Software zu unterstützen.

Mit geringem Aufwand maximalen Nutzen erzielen

Ziel des neuen Prozesses war es, den Aufwand möglichst gering zu halten, aber dennoch zu einem guten Planungsergebnis zu kommen. Schließlich wollte man sich nicht einen zu großen Overhead für diese zusätzliche Planung schaffen, sondern weiterhin möglichst schlank agieren. Sehr zu pass kam deshalb der Vorschlag von Abels & Kemmner, die zukünftigen Bedarfe weitestgehend über statistische Prognosen zu bestimmen, also automatisiert mittels Software alle zu disponierenden Produkte zu planen. Die statistischen Prognosen sollten nur dann mit Vertriebsinformationen ergänzt werden, wenn Abweichungen von den Prognosen zu erwarten sind. Dadurch besteht die Aufgabe des Absatzplaners nur noch darin, Ausnahmen zu planen – was viel Zeit und Aufwand spart. Das hört sich gut an, ist auch möglich, bedarf aber einiger Rahmenbedingungen.

Planung abseits der standardisierten Prognosen

Da es keine Regel ohne Ausnahme gibt, müssen neben der automatisierten Disposition selbstverständlich auch die Fälle berücksichtigt werden, die eben nicht standardisiert prognostiziert werden können. Jeder Vertriebsverantwortliche muss folglich die Möglichkeit haben, z. B. Aktionen zu hinterlegen, Neulistungen der Kunden oder auch Abkündigungen durch bestehende Kunden einzugeben. Weitere Ereignisse, die manuell geplant sein wollen, sind neue Produkte bzw. Produktvarianten, die aufgrund fehlender Vergangenheitswerte nicht prognostizierbar sind, sowie auslaufende Produkte, für die keine statistischen Prognosen mehr gerechnet werden.

Anforderungen an die Software

Um solche Analysen durchführen zu können, bedarf es einer Software, die es dem Vertrieb leicht macht, die Ausnahmen zu identifizieren. Die Software muss also im Stande sein, die Planung nicht nur auf Stücklisten der Komponenten sondern auf Artikelebene des Kunden zu beschreiben. Mathematisch-statistisch sollte die Software zudem in der Lage sein, die am besten geeigneten Prognose- und Sicherheitsbestandsverfahren automatisch zu ermitteln, um die gewünschte Lieferbereitschaft mit möglichst geringem Bestand zu erreichen. Denn es reicht nicht, irgendein beliebiges Prognoseverfahren anzuwenden, sondern es sollte genau das Prognoseverfahren angewandt werden, welches das jeweils optimale Ergebnis liefert. Das ist ein kleiner, aber entscheidender Unterschied, der in der Praxis allzu oft nicht berücksichtigt wird, weil das Know-how über die unterschiedlichsten Verfahren oft fehlt und zudem die eingesetzten ERP-Systeme solche Variantentests meist nicht zulassen.

Wie hoch ist die Standardisierung?

In der Praxis zeigte sich, dass der Anteil der automatisch prognostizierten Artikel sehr hoch ist. So wird eine Reihe von Artikeln insbesondere im Bereich der Rohstoffe verbrauchsgesteuert über Meldebestandsverfahren disponiert. Mit Hilfe der Absatz- und Prognosezahlen werden dabei stets neue Meldebestände ermittelt und über Standard-BAPIs an das SAP-System übergeben. Andere Artikel werden mit Planprimärbedarfen geplant. Bei diesen Artikeln werden die Vorplanungswerte mit der richtigen Strategiegruppe an das SAP-System übergeben. Die wenigen Ausnahmen können vom Vertrieb bequem von jedem Punkt der Welt aus geplant werden. Der Vorteil der Lösung liegt aber nicht nur in der ressourcenschonenden Planung, sondern auch in der optimalen Planungsqualität. Diese ergibt sich aus den Optimierungsalgorithmen, die im Rahmen der Simulation angewendet werden. Dabei wird die Planungssituation der Vergangenheit nachgestellt und alternative Methoden zur Bestimmung der Sicherheitsbestände, Prognosen und Disposition sowie deren Parameter angewandt.

Argumente für DISKOVER SCO:

- Klare Schnittführung zwischen den Systemen

- durchgängige Lösung

- klare Unterteilung in Planungsdomäne (Diskover SCO) und Durchführungsdomäne (Umsetzung der Planung à Disposition und MRP durch SAP)

- wenige Systembrüche

- Minimierung des Aufwands im operativen Geschäft

- Nutzung der Optimierungsalgorithmen von Diskover SCO

- Nutzung von Diskover SCO führt zu

- hoher Flexibilität und

- weniger aufwendige Umsetzung als bei SAP/SOP

- deutlich höhere Planungsqualität

- Durchgängige Anwendung des Regelwerkes über alle Materialstufen hinweg

→ Optimierung der Dispo-Parameter auch für Halbfertigerzeugnisse und für Rohmateria

Die Qual der Wahl

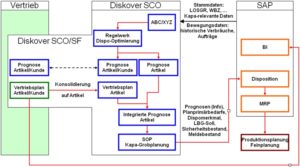

Weltweit sind nicht viele Softwaretools am Markt verfügbar, welche ERP-Systeme bei der Optimierung der Planung und Disposition unterstützten. Unter den verfügbaren hat man sich für DISKOVER SCO der SCT GmbH entschieden, da dieses System sowohl von der Programmiertechnologie als auch der Methodenkompetenz am meisten überzeugte. Die Software ist mit modernsten Java-Technologien entwickelt worden und damit schnell und leicht an neue Anforderungen adaptierbar. Auf Knopfdruck lassen sich zudem die angebotenen Methoden auf die Möglichkeiten des zum Einsatz kommenden SAP-Systems reduzieren, was sowohl die hohe Kompatibilität von DISKOVER SCO zu SAP als auch die hohe fachliche Methodenkompentenz an sich leicht sichtbar macht, denn durch einfaches Klicken werden erweiterte Methoden sichtbar, die in gewissen Planungsfällen zu noch besseren Ergebnissen führen. Sofern diese Sonderfunktionen nicht genutzt werden, werden die Daten, die aus dem SAP-System über Standardschnittstellen bezogen werden, im DISKOVER SCO integriertem Regelwerk analysiert und mit aktualisierten Werten an das SAP-System zurückgegeben. Hierbei wird in DISKOVER SCO bestimmt, wie die Artikel einzustellen sind und in welcher Form die Absatzzahlen in die Planung und Disposition einfließen sollen.

Über das DISKOVER-Modul ‚Sales Forecast‘ können die Vertriebsmitarbeiter die Ausnahmen wie oben beschrieben auf Artikel-Kunden-Ebene erfassen und damit in die Planung einfließen lassen. Unabhängig vom Standort können die Daten weltweit erfasst und zentral verarbeitet werden. In der konsolidierten Planungssicht werden die Zusatzbedarfe bzw. Absatzkorrekturen sichtbar und an die Bedarfsrechnung übergeben. Mit Übergabe der so entstandenen Planzahlen und neu berechneten Dispositionsparameter (z. B. Melde- und Sicherheitsbestände) an das SAP-System schließt sich die durchgängige Planungskette.

Weitere Informationen zum Thema finden Sie hier:

- 11 Best-Practice-Regeln für eine leistungsfähige Absatzprognose