Disposition und Fertigungssteuerung stellen das Herz des Unternehmens dar: Sie pumpen quasi den gesamten Wert- und Materialstrom durch das Unternehmen und die Supply Chain. Doch in vielen Unternehmen herrscht so wenig Verständnis für diese zentrale Aufgabe, dass sie laufend an Herz-Kreislauf-Problemen leiden — ohne es überhaupt zu wissen. Mit dieser Ausgabe der Potenziale starten wir eine neue Rubrik: „Best Practice Bits“. Diese soll Ihnen anhand anschaulicher Grundprinzipien und leicht umsetzbarer Best-Practice-Bausteine praktische Tipps liefern, wie Sie Schritt für Schritt Ihre Supply-Chain optimieren können und Ihren „Logistik-Kreislauf“ wieder in Schwung bringen. Die ersten Praxis-Potenziale befassen sich mit dem Thema Dispositionsplanung und -steuerung und erläutern, wie sie sich hinsichtlich ihrer Lieferbereitschaft, ihrer Bestände und der verwendeten Losgrößen logistisch positionieren müssen, um zu einer besonders leistungsfähigen Disposition zu kommen.

Können Sie ganz kurz zusammenfassen, welche Aufgaben die Disposition stellt? Wie wäre es mit der Frage: „Wann muss ich welches Material bestellen, damit es in der benötigten Menge zum erforderlichen Zeitpunkt verfügbar ist?“ Auf diese kurze Fragestellung lässt sich die Aufgabenstellung der Disposition herunterbrechen. Was man so kurz zusammenfassen kann, kann nicht kompliziert sein, oder? Disposition ist auch nicht kompliziert, wenn man die Zusammenhänge versteht und die Dispositionsmechanismen richtig gestaltet.Der Blick in die Praxis zeigt jedoch ein völlig anderes Bild: Die Disposition ist häufiger Anlass für Ärger im Unternehmen — ein Ärger, der scheinbar zum Arbeitsalltag dazugehört. Regelmäßige Versuche, die Dispositionsprozesse zu verbessern, zeigen allenfalls vorübergehende Erfolge. Doch das muss nicht so sein, wenn Sie die nachfolgenden Grundprinzipien und Best-Practice-Bausteine der Disposition berücksichtigen, die helfen können, aus einem Ärgernis einen Wettbewerbsvorteil zu schmieden.

Grundprinzip 1: Die Disposition stellt das Herz des Unternehmens dar, wird von Topmanagement aber gerne als Arbeit im Kohlenbunker verstanden.

Wenn das Topmanagement als der Kopf des Unternehmens interpretiert wird, dann stellt die Disposition das Herz dar. Die Disposition pumpt die gesamten Warenströme durch das Unternehmen und die Supply Chain. In der Disposition werden teilweise Entscheidungen mit weit größerer finanzieller Reichweite getroffen, als bei manchen Geschäftsführungs- oder Vorstandsbeschlüssen, für die man sich die Genehmigung von Bei- oder Aufsichtsräten einholen muss. Jeder Manager weiß, dass er sich um die Leistungsfähigkeit seines Herzen kümmern muss, wenn er nicht irgendwann auf der Strecke bleiben will. Genauso muss die Führungsspitze in einem Unternehmen zumindest einige Grundprinzipien der Disposition verstehen, damit die wirtschaftliche Gesundheit des Unternehmens nicht leidet. Hieraus leitet sich ein erster Best-Practice-Baustein ab, der vielleicht hart formuliert, aber dafür deutlich zu verstehen ist:

Best-Practice-Baustein 1: Das Topmanagement sollte sich entweder mit den Grundprinzipien und Grundgesetzen der Disposition vertraut machen oder sich aus dem operativen Geschäft heraushalten. Warum diese Forderung so wichtig ist, wird deutlicher, wenn wir uns mit Grundprinzip 2 auseinandersetzen.

Grundprinzip 2: Ohne klare logistische Zielsetzung ist keine vernünftige Disposition möglich.

Haben Sie nicht auch das Gefühl, dass in der Logistik im Allgemeinen und der Disposition im Speziellen ständig „herumgeeiert“ wird? Gerade haben wir entdeckt, dass unsere Bestände gefühlt zu hoch sind und alle haben sich darum zu kümmern, die Bestände zu senken, da beschweren sich die Kunden über schlechte Liefertreue und schon rutscht alles Augenmerk darauf, die Produkte termingerecht zu liefern. Das fröhliche Terminjagen hat noch gar nicht richtig begonnen, da stellt der Produktionsgeschäftsführer fest, dass die Kapazitätsauslastung in der Produktion im Keller ist und ermahnt alle, darauf zu achten, dass die Anlagenauslastung wieder steigt. Inzwischen hat der Einkauf eine neue, deutlich günstigere Beschaffungsquelle aufgetan, die allerdings nur in größeren Mengen liefern kann — und schon steigen die Bestände wieder…

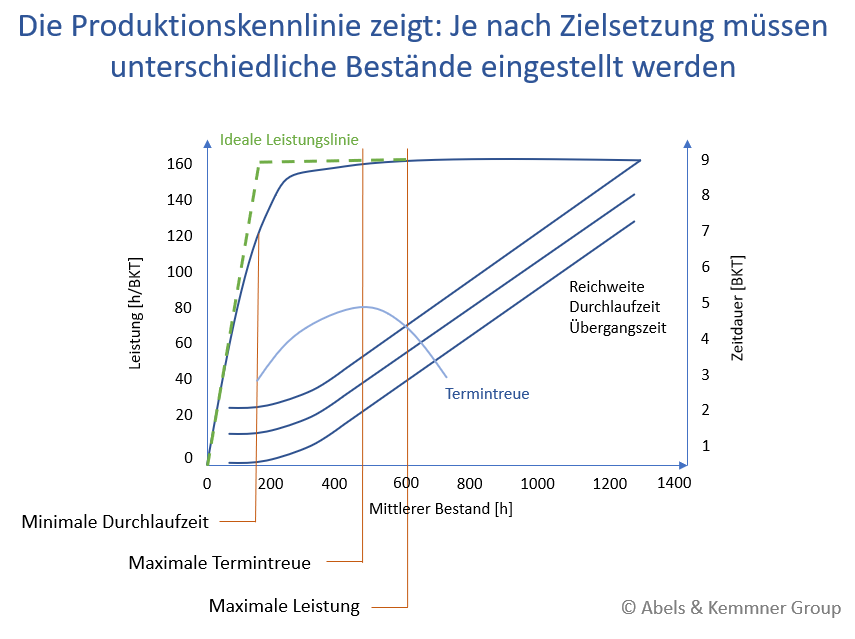

Viele Köche verderben den Brei — so könnte man meinen. Unserer Erfahrung nach liegt es jedoch nicht so sehr an den vielen Köchen, als an dem fehlenden Rezept, nachdem die Logistik „zusammengerührt“ werden soll. Lieferbereitschaft verbessern, Termintreue steigern, Bestände senken, Kapazitäten besser auslasten und Durchlaufzeiten reduzieren — all das geht leider nicht zusammen. Bei gegebener Architektur der Wertschöpfungskette und Auftragssituation besteht ein klarer statistischer Zusammenhang zwischen Beständen, Kapazitätsauslastung, Durchlaufzeit und Termintreue, den man in Form einer Produktions- oder Betriebskennlinie ermitteln kann.

Je nach Ihren betriebswirtschaftlichen und wettbewerblichen Randbedingungen müssen Sie sich auf dieser Kennlinie positionieren. Logistische Positionierung bedeutet zwangsläufig, dass man es nicht allen im Unternehmen und im Markt recht machen kann und sowohl den Interessenvertretern im Unternehmen als auch im Markt ein Stück auf die Füße treten muss. Die Entscheidung, wie stark wem auf die Füße getreten werden soll, wollen Sie doch nicht Ihren Disponenten alleine überlassen? Die Wertschöpfungskette logistisch richtig zu positionieren und die Disposition darin zu bestärken, diese Positionierung einzuhalten; darin zeichnen sich Erfahrung und Qualität des Topmanagements aus! Entweder Sie positionieren sich logistisch oder Sie werden weiter „herumeiern“ — einen Zwischenweg gibt es nicht. Somit lautet Best-Practice-Baustein 2 einfach und klar:

Best-Practice-Baustein 2: Richtige Disposition startet mit einer klaren logistischen Positionierung

Als Erstes müssen wir uns eine ganz wesentliche logistische Zielgröße genauer ansehen: die Lieferbereitschaft. Hierunter ist die Fähigkeit zu verstehen, dem internen oder externen Kunden eine benötigte Menge an Produkten, Artikeln oder Komponenten zum geforderten oder vereinbarten Termin liefern zu können.

Fast alle Unternehmen haben eine Vorstellung davon, wie hoch die Lieferbereitschaft sein soll, ohne dass es dabei Konsens zwischen verschiedenen Abteilungen, wie Vertrieb, Logistik und Produktion geben muss. Wie stark die Auswirkungen der angestrebten Lieferbereitschaft auf die dafür erforderlichen Bestände sind, bleibt im Nebel logistischer Unschärfe genauso verborgen wie die letztlich erreichte Ist-Lieferbereitschaft, die nur erstaunlich wenige Unternehmen auf allen Bestandsstufen messen können. Logistischer Nebel steht jedoch einer leistungsfähigen Disposition im Wege. Deshalb:

Grundprinzip 3: Lieferbereitschaft ist keine Größe, die sich am Ende eines Dispositionsprozesses zufällig ergibt, sondern eine Vorgabegröße, auf deren Erreichen der gesamte Dispositionsprozess ausgerichtet werden muss.

Die geforderte Lieferbereitschaft am Markt ist eine wesentliche strategische Vorgabegröße für die Planung und Steuerung der gesamten Supply Chain. Die verschiedenen Unternehmensbereiche definieren die Kennzahlen häufig gerne so, dass sie sich selbst damit am besten in Szene setzen können. Über die „richtige“ Definition wollen wir an dieser Stelle nicht streiten, abhängig von den Randbedingungen eines Unternehmens und seiner Marktsituation mag es durchaus unterschiedliche Wahrheiten geben. Indiskutabel ist jedoch, dass in einem Unternehmen eine allgemeingültige Definition von Lieferbereitschaft für alle Bereiche erforderlich ist und eine klare artikelspezifische (!) Vorgabe der anzustrebenden Lieferbereitschaft vom Management gesetzt werden muss.

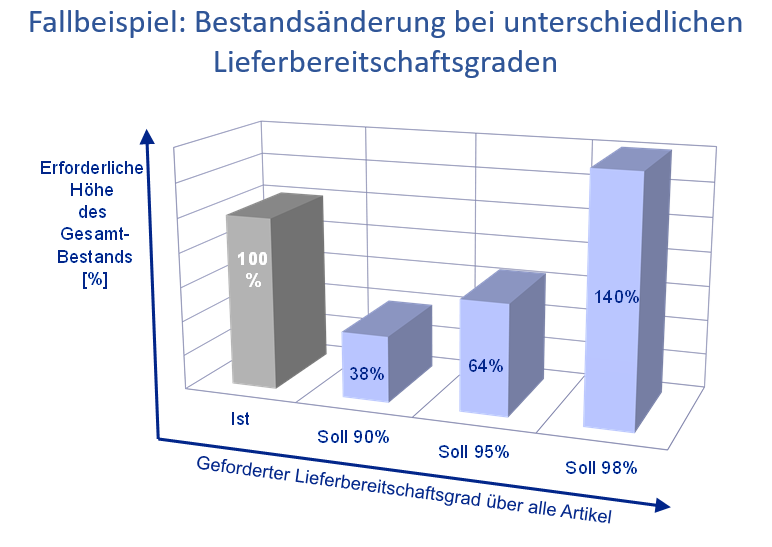

Wären die Zusammenhänge zwischen gewünschter Lieferbereitschaft und erforderlichem Bestand mit den üblicherweise im Unternehmen vorhandenen Bordmitteln ermittelbar, würde um die „richtige“ Lieferbereitschaft intensiver gerungen werden.

Gerade bei Artikeln mit unregelmäßiger Nachfrage explodieren die Bestände, je höher die Lieferbereitschaft gegenüber der Abnehmerseite sein soll. Artikel mit regelmäßiger Nachfrage reagieren hingegen weniger empfindlich auf hohe Lieferbereitschaftsgrade.Die Erfahrung zeigt, dass man häufig nicht auf jeder Lagerstufe und nicht für jedes Material und jeden Artikel dieselbe Lieferbereitschaft benötigt. Welche Lieferbereitschaft bei welchen Artikeln zu welchen Lagerbeständen führt, lässt sich heute mit Hilfe dispositiver Simulationssysteme präzise berechnen. Auf diese Weise können Sie exakt ermitteln, was Sie Ihre Lieferbereitschaft kosten wird und ob Sie sich dies leisten können und wollen bzw. was Sie an Bestand und damit Geld investieren müssen, um im Wettbewerb zu bleiben.

Best-Practice-Baustein 3: In einer leistungsfähigen Disposition ist die geforderte Lieferbereitschaft artikelspezifisch festgelegt und wird regelmäßig überprüft.

Die Soll-Lieferbereitschaft vorzugeben ohne die später erreichte Ist-Lieferbereitschaft zu messen, stellt eine reine „shoot-and-forget-Strategie“ dar. Einen Regelungsmechanismus erreichen Sie erst, wenn Sie sich Instrumente schaffen, mit denen Sie auf allen Lagerstufen die erreichte Ist-Lieferbereitschaft artikelbezogen ermitteln und verfolgen können. Leider gilt in den meisten Unternehmen:

Grundprinzip 4: Die meisten Unternehmen kennen ihre Lieferbereitschaft nicht und überschätzen sie systematisch.

Alle Probleme und Unsicherheiten in der gesamten Beschaffungs-, Produktions- und Distributionskette drücken sich letztendlich in zwei Spitzenkennzahlen aus: dem Bestand in der gesamten Supply Chain und der erreichten Lieferbereitschaft. Die erforderliche Lieferbereitschaft ist dabei die entscheidende durch den Markt und den Wettbewerb vorgegebene strategische Größe. Der Bestand hingegen ist letztlich eine Konsequenz aus der Effizienz der gesamten Supply Chain und der Wirtschaftlichkeit der Wertschöpfungskette. Auch wenn jedes Unternehmen gerne seine Bestände senkt: Der Bestand bleibt Konsequenz der Supply Chain und nicht Vorgabe für die Supply Chain.

Die entscheidende wettbewerbsstrategische Vorgabegröße für die Supply Chain stellt die Lieferbereitschaft dar. Und nur der Vergleich der geforderten mit der erreichten Lieferbereitschaft eröffnet die Möglichkeit, regelnd in das Geschehen einzugreifen.Auf den am besten mit dem Vorstand bekannten oder den am lautesten schreienden internen oder externen Kunden zuerst zu reagieren, stellt keine Regelung, wohl aber das Tagesgeschäft und die Steuerungsphilosophie in vielen Unternehmen dar.Lassen Sie uns deshalb festhalten:

Best-Practice-Baustein 4: Nur das systematische Messen von Lieferbereitschaft und Liefertreue machen aus einer zweitklassigen „shoot-and-forget-Steuerung“ eine erstklassige Supply-Chain-Regelung.

Warum die geforderte Lieferbereitschaft so gravierende Auswirkungen auf die Bestände mancher Artikel hat, liegt in den erforderlichen Sicherheitsbeständen bei Artikeln mit unsicherer Nachfrage begründet, was uns zu Grundprinzip 5 führt:

Grundprinzip 5: Unsichere Nachfrage erfordert Bestände oder kostet Lieferbereitschaft

Wenn Sie nicht wissen, welche Bedarfe auf Sie zukommen, aber trotzdem lieferfähig sein wollen, dann müssen Sie sich auf das Unerwartete einstellen, indem Sie ausreichend Sicherheitsbestände anlegen. Je stärker die innerbetriebliche oder externe Nachfrage nach einem Artikel schwankt, ohne dass ein systematischer Mechanismus, wie z. B. eine Saisonalität, dahinter steht, desto höher müssen die Sicherheitsbestände bei gleicher geforderter Lieferbereitschaft ausfallen. Dies ist ein wesentlicher Grund, warum der Absatzprognose im Unternehmen ein so hoher Stellenwert zukommt (vgl. hierzu: Best-Practice-Regeln für die Absatzprognose). Unsicherheiten, die Sie durch eine Absatzprognose nicht beseitigen können, müssen Sie über Sicherheitsbestände abfangen. Daran führt kein Weg vorbei, auch wenn dies in vielen Unternehmen laufend versucht wird, indem man zugleich hohe Lieferbereitschaft und niedrigere Bestände einfordert:

Best-Practice-Baustein 5: Versuchen Sie, Prognose-Unsicherheiten zu beseitigen. Die verbleibende Unsicherheit auf der Nachfrageseite können Sie praktisch nur durch Sicherheitsbestände abfedern, ob es Ihnen gefällt oder nicht.

Einen wesentlichen Ansatzpunkt, um geringe Sicherheitsbestände trotz schwankender Nachfrage zu erreichen, dürfen Sie nicht übersehen: Wie hoch, die erforderlichen Sicherheitsbestände sein müssen, hängt von der Wiederbeschaffungszeit ab, d.h. der Zeit, die Sie benötigen, um Ihre Bestände wieder aufzufüllen. Je kürzer die Wiederbeschaffungszeiten, desto geringer können die erforderlichen Sicherheitsbestände ausfallen. Zumindest, wenn es um die eigene Produktion geht, lässt sich eine kurze Durchlaufzeit dispositiv nur mit geringerer durchschnittlicher Kapazitätsauslastung erreichen. Womit wir wieder bei der logistischen Positionierung angelangt sind. Alternativ können Sie die Architektur der Wertschöpfungskette verändern, indem Sie beispielsweise Arbeitsgänge zusammenfassen und so Übergangszeiten reduzieren. So vielversprechend das Verkürzen von Wiederbeschaffungszeiten auch sein mag, noch wichtiger als kurze sind zuverlässige Wiederbeschaffungszeiten, worauf Grundprinzip 6 hinweist:

Grundprinzip 6: Unzuverlässige Wiederbeschaffungszeiten machen die Disposition kaum beherrschbar

Wie reagieren Sie im Allgemeinen auf unzuverlässige Wiederbeschaffungszeiten von Lieferanten oder schwankende Fertigungsdurchlaufzeiten Ihrer Produktion? Wenn Sie sicher sein wollen, dass das benötigte Material am Ende der Wiederbeschaffungszeit tatsächlich verfügbar ist, müssen Sie in Ihrem ERP-System vom schlimmsten Fall der längsten Wiederbeschaffungszeit ausgehen – oder die Schwankung der Wiederbeschaffungszeiten statistisch – entsprechend der erforderlichen Beschaffungssicherheit – abfedern. Die zweite Variante ist die effizientere, wird von Ihrem ERP-System vermutlich aber nicht unterstützt. Beide Varianten bedeuten letztlich wiederum, dass Sie Sicherheitszeiten und damit Sicherheitsbestände – nun auf der Lagerzugangsseite – aufbauen. Denn jede vorzeitige Lieferung führt zu zusätzlichen Beständen.

Unsicherheiten in den Lieferzeiten sollten Sie aus den erläuterten Gründen möglichst vermeiden. Auf der Beschaffungsseite bieten sich hierzu eine Störgrößenanalyse sowie geschickte Integration der Lieferanten in die Dispositionsmechanismen an. Bei der eigenen Fertigung gilt es zuerst einmal, den Terminverzug auf Komponentenebene überhaupt messbar zu machen und dann nach dem System „Termine sind fix, Kapazitäten sind variabel“ zu verfahren. Hierzu in einem späteren Beitrag mehr, in dem es um die ergänzenden Best-Practice-Bausteine für die Fertigungssteuerung gehen wird.

Best-Practice-Baustein 6: Versuchen Sie die Termintreue Ihrer Lieferanten zu verbessern. Fehlende Liefertreue auf der Lagerzugangsseite können Sie nur durch Sicherheitszeiten bzw. -bestände abfangen. In einer professionellen Disposition erfolgt dies durch beschaffungssicherheitsabhängig ermittelte Sicherheitszeiten.

Kurze und stabile Wiederbeschaffungszeiten reichen für eine Disposition auf Best Practice Niveau leider immer noch nicht aus. Sie müssen des Weiteren das folgende Grundprinzip beachten:

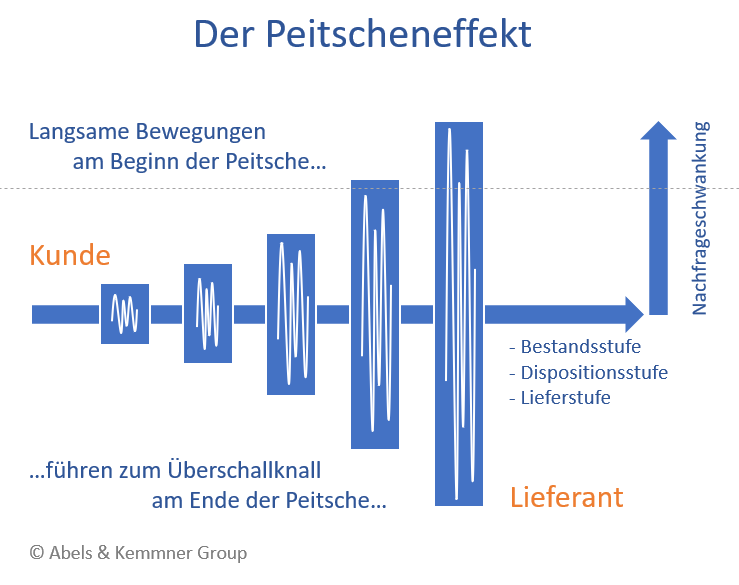

Grundprinzip 7: Sprunghafte Veränderung von Wiederbeschaffungszeiten führt zu sprunghafter Veränderung der Nachfrage.

Kennen Sie die einfachste Methode Ihre Kunden zu veranlassen, Bedarfe vorzuziehen und Ihnen kurzfristig mehr Aufträge zukommen zu lassen? Teilen Sie ihnen mit, dass sich Ihre Lieferzeiten (aus welchem Grund auch immer) vorübergehend um zwei Wochen verlängern. Wenn die Organisation bei Ihren Kunden funktioniert, dann werden deren Disponenten die verlängerte Wiederbeschaffungszeit in das ERP-System eintragen (sofern sie nicht auf einen Alternativlieferanten umsteigen — hier hat das Konzept einen „kleinen“ Schönheitsfehler). Beim nächsten Dispositionslauf des ERP-System werden plötzlich die Bedarfe zweier weiterer Wochen fällig und einen Tag später haben Sie einen Zweiwochenbedarf zusätzlicher Kundenaufträge bzw. -abrufe auf dem Tisch. Wenn es Ihnen wie den meisten Unternehmen geht, sind Sie beschaffungsseitig auf diese Nachfragewelle gar nicht vorbereitet, worauf Ihr ERP-System zügig Rohwaren und Einkaufsteile nachbestellt. Sie können sich vorstellen, wie es weitergeht: Ein Nachfrage-Sog schwappt durch die Supply Chain und saugt von Dispositionsstufe zu Dispositionsstufe die Lager leer.

Wenn Sie später mit einem Schlag die um zwei Wochen verlängerte Wiederbeschaffungszeitverlängerung wieder herausnehmen, passiert der umgekehrte Mechanismus und der Nachfragestau führt zu einer Überbestandswelle, die sich durch die Supply Chain schiebt.Doch damit nicht genug: die Verbrauchs- bzw. Bestellhistorie der betroffenen Artikel zeigt zukünftig stärkere Schwankungen, die dazu führen können, dass die Sicherheitsbestände in der Supply Chain hochgefahren werden.

Wenn Sie später mit einem Schlag die um zwei Wochen verlängerte Wiederbeschaffungszeitverlängerung wieder herausnehmen, passiert der umgekehrte Mechanismus und der Nachfragestau führt zu einer Überbestandswelle, die sich durch die Supply Chain schiebt.Doch damit nicht genug: die Verbrauchs- bzw. Bestellhistorie der betroffenen Artikel zeigt zukünftig stärkere Schwankungen, die dazu führen können, dass die Sicherheitsbestände in der Supply Chain hochgefahren werden.

Sie sehen, bereits die stoßweise Veränderung von Wiederbeschaffungs- bzw. Lieferzeiten kann zu einem logistischen Erdbeben führen!Anstatt in längeren Abständen Wiederbeschaffungs- bzw. Lieferzeiten sprunghaft zu verändern, ist es wichtig, bereits kleinere Veränderungen regelmäßig an die eigenen Kunden weiter zu kommunizieren. Entsprechendes sollten Sie von den eigenen Lieferanten einfordern und zugleich die Lieferzeitveränderung der Lieferanten kontinuierlich messen.

Die Praxis sieht jedoch häufig anders aus: In Projekten zur Lieferantenintegration müssen wir immer wieder feststellen, dass Wiederbeschaffungszeiten seit Monaten und teilweise Jahren nicht mehr gepflegt worden sind. Die einfachste Methode zur Verkürzung von Lieferzeiten besteht für uns deshalb häufig darin, den Lieferanten einfach zu fragen, ob er nicht kurzfristiger liefern kann. Halten wir also fest:

Best-Practice-Baustein 7: Veränderungen von Wiederbeschaffungszeiten müssen regelmäßig und kurzfristig abgeprüft und nachgepflegt, Lieferzeiten gegenüber Kunden regelmäßig und kurzfristig kommuniziert werden. So werden die oben beschriebenen Peitscheneffekte in der Supply Chain vermieden. Ein Instrumentarium, mit dem Sie Veränderungen von Wiederbeschaffungs- und Lieferzeiten kontinuierlich überwachen können, ist für eine Best-Practice-Disposition unabdingbar.

Wenn Sie die Wiederbeschaffungszeiten im Griff haben, müssen Sie sich einer weiteren Basisgröße der Logistik zuwenden, der Losgröße. Hier gilt zu beachten:

Grundprinzip 8: Isoliert für einzelne Materialien eingestellte Losgrößen gefährden die Termintreue, die Lieferbereitschaft und niedrige Bestände.

Warum arbeiten Sie in der Disposition mit Losgrößen? Typischerweise, weil Losgröße „1“ zwar schick und trendy klingt, aber aus verschiedenen Gründen oft nicht machbar ist. Sie werden nur wenige Produkte in Losgröße „1“ bestellen oder fertigen können, weil dies zu teuer ist. Größere Losgrößen in der Beschaffung ermöglichen es dem Einkauf oft, günstigere Stückpreise zu verhandeln und die Frachtkosten zu verringern. Größere Lose in der Produktion verringern die Häufigkeit des lästigen und gelegentlich auch teuren Rüstens.

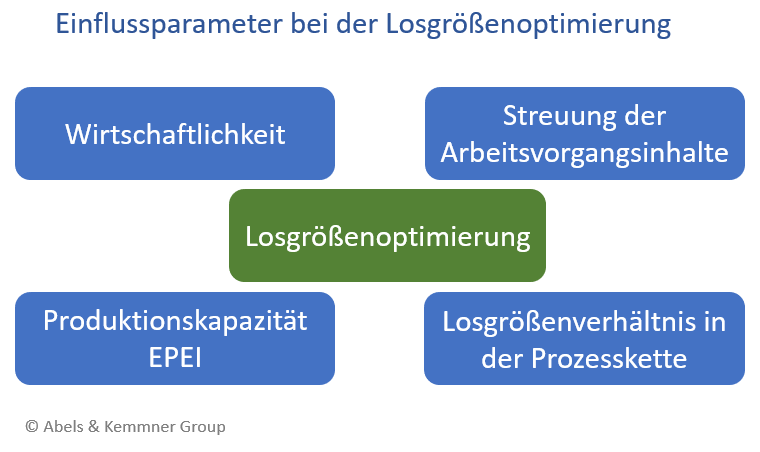

Hinterfragt man fixierte Mindest- und Rundungslosgrößen, stellt man häufig fest, dass vor allem in der Produktion die meisten Losgrößen mehr nach Bauchgefühl als nach sachlichen Kriterien festgelegt worden sind. Das Festlegen von Losgrößen greift jedoch tief in das empfindliche dispositive Getriebe zwischen Teilen und Lagerstufen ein. Richtig eingestellte Losgrößen können viel Geld sparen, falsch eingestellte viel Geld vernichten. Fünf Faktoren spielen bei der Losgrößenoptimierung eine entscheidende Rolle:

- die Wirtschaftlichkeit,

- die Technologie,

- die Kapazität,

- die Streuung der Auftragszeiten und

- die Mengensynchronisation der Fertigungsstufen.

Wie viele dieser Kriterien berücksichtigen Sie bei Ihrer Losgrößenfestlegung?

Teilweise sind Losgrößen oder Losgrößeninkremente technisch bedingt. Wenn in einer Spritzgussform acht Teile gleichzeitig gefertigt werden, dann ist es technisch zuweilen schwierig, davon im Fertigungsprozess nur vier Nester zu verwenden. Problematischer, weil üblicherweise mit größeren Losen verknüpft, ist ein Prozess wie die Trommelgalvanik. Wenn Ihr Prozess auf eine Losgröße von 3000 Teilen eingestellt ist, können Sie diesen Prozess nicht ohne Qualitätseinbußen mit einer deutlich abweichenden Teilezahl durchfahren.

Wenn Sie über eine Produktionskapazität mehrere Teile fertigen und für jedes dieser Teile die Losgrößen verringern, kann es Ihnen passieren, dass die Anzahl der Rüstvorgänge so stark ansteigt, dass die verfügbare Anlagenkapazität nicht für Rüstung und Fertigung ausreicht. Durch Rüstoptimierung, können Sie das Problem bis zu einem gewissen Grad lösen. Irgendwann jedoch wird Rüstoptimierung so teuer, dass sie keinen Sinn mehr macht.

Aus der begrenzten Kapazität, dem erforderlichen Rüstaufwand und der erforderlichen Fertigungszeit ergeben sich exakt berechenbare Fertigungslosgrößen, die nicht unterschritten werden können. Eine geringere Losgröße wäre evtl. wünschenswert, ist aber aus Kapazitätsgründen nicht machbar. In fast jeder Produktion gibt es solche Fälle kapazitätsbedingter Losgrößen.Wenn Ihr Produkt in mehrere Stücklistenstufen strukturiert ist, dann produzieren Sie üblicherweise auch in mehreren hintereinandergeschalteten Fertigungsstufen. Die Losgrößen auf den einzelnen Fertigungsstufen sollten in einem ganzzahligen Verhältnis zueinander stehen, sofern sie nicht bedarfssynchron von Auftrag zu Auftrag variieren. Dies engt Sie weiterhin in der Festlegung der Losgrößen ein.

Nach diesen faktischen Losgrößen-Anforderungen und -Restriktionen bleibt, zumindest in der Fertigung, nur noch wenig Spielraum für eines der vermeintlich wichtigsten Losgrößenkriterien: die Wirtschaftlichkeit. Bei der Ermittlung wirtschaftlicher Losgrößen werden entstehende Bestandskosten einerseits mit Bestell- bzw. Rüstkosten andererseits verglichen. Indem Sie größere Bedarfsmengen, teilweise aus ferner Zukunft zu einem Fertigungs- oder Beschaffungslos zusammenfassen, legen Sie die erforderlichen Beschaffungskosten bzw. Rüstkosten auf viele Teile um, sodass die Kosten pro Teil geringer werden.

Auf der anderen Seite müssen Sie die Teile lange auf Lager halten, wodurch sich die Lagerhaltungskosten erhöhen. Die üblichen Verfahren zur Berechnung wirtschaftlicher Losgrößen, die in den Unternehmen eingesetzt werden, kämpfen mit zahlreichen Unzulänglichkeiten. In die Betrachtung einfließende Kostengrößen sind häufig ungenau, die Wirtschaftlichkeitsberechnung berücksichtigt keine Kapazitätsgrenzen und ignoriert das Zusammenspiel von Losgrößen auf den verschiedenen Dispositionsstufen. Da spielt es fast keine Rolle mehr, dass alle populären Verfahren zur Berechnung wirtschaftlicher Losgrößen reine Näherungsverfahren darstellen, die teilweise weit neben den wahren wirtschaftlichen Losgrößen liegen.

Zu aller Letzt sollten die Arbeitsstundeninhalte unterschiedlicher Fertigungsaufträge, die über dieselbe Fertigungskapazität gefahren werden, möglichst gleich groß sein, damit Sie bei geringen Umlaufbeständen und damit kurzen Durchlaufzeiten eine hohe Kapazitätsauslastung erreichen können. Auch diese Forderung rechnet sich letztlich in Losgrößen um.Diese Überlegungen dürften deutlich machen:

Best-Practice-Baustein 8: Eine effiziente Disposition kann auf Losgrößenoptimierung nicht verzichten, erfordert aber ein systematisches Losgrößenmanagement und keine isolierten Kommandoaktionen.

Gerade beim Thema Losgrößen wird deutlich, wie unkritisch und ohne ausreichend tiefes Verständnis der Zusammenhänge viele Unternehmen und Anwender nicht nur in der Losgrößenermittlung, sondern in der gesamten Disposition herumpfuschen. Ihr Interesse an diesen Ausführungen zeigt bereits, dass diese Feststellung auf Sie nicht zutrifft. Doch mit den bisher aufgeführten Best-Practice-Bausteinen ist erst der Anfang gemacht auf dem Weg zu einer optimal eingestellten Supply-Chain. In der nächsten Ausgabe der Potenziale widmen wir uns dem Thema Bestandsmanagement und der Frage, wie Sie Grund- und Sicherheitsbestände optimal einstellen.