Wie viele Artikel produziert Ihr Unternehmen? Mehrere Hundert? Mehrere Tausend? Multiplizieren Sie doch einmal diese Zahl mit der Zahl der Daten, die Sie bzw. Ihre Mitarbeiter täglich im Auge behalten müssen: Dispositionsstammdaten, Daten für die Arbeitsvorbereitung, Prognosen, Infosätze, Orderbücher etc. Vermutlich kommt dabei eine Zahl zwischen 100.000 und einer Million heraus. Dabei sind diese Parameter noch vernetzt und beeinflussen sich gegenseitig. Wer hier den Überblick verliert, gerät schnell in Lieferschwierigkeiten!Die einfachste Lösung, dieser Informationsflut Herr zu werden, scheint dann häufig, „auf Sicherheit“ zu spielen: Höhere Sicherheitsbestände, höhere Planzahlen, höhere Mindestlosgrößen, längere Lieferzeiten einplanen. Die einfachste Lösung ist aber oft nicht die beste – und erst recht nicht die wirtschaftlichste!Wir zeigen Ihnen im Folgenden acht Schritte, mit denen Sie Ihre Dispositionsparameter so optimieren, dass Sie den Überblick wahren, termintreu die Lieferfristen einhalten und dabei die Lagerperformance deutlich verbessern.

Schritt 1: Artikel klassifizieren

Logistik bedeutet vor allem eines: komplexe Zusammenhänge zwischen Planung, Disposition und Distribution von Material, Know-how und Arbeitskraft. Wenn Sie zunächst einmal die Artikel klassifizieren, reduzieren Sie diese Komplexität.

Sie bilden Artikel-Klassen, um klassenspezifischen entscheiden zu können, welche Dispo-Parameter-Einstellungen logistisch und betriebswirtschaftlich optimal sind.Als Klassifizierungskriterien dienen zum Beispiel:

- das Lebenszykluskennzeichen,

- die ABC/XYZ/STU-Merkmale oder

- das Beschaffungskennzeichen.

In der Regel kommen weitere unternehmensspezifische Merkmale hinzu, die zur Berücksichtigung der jeweiligen Restriktionen in Logistik und Produktion dienen (z. B. Lagervolumen, Mehrfachverwendung, vertragliche Vereinbarungen mit Lieferanten und Kunden).Auf Basis dieser Artikelklassifizierungen bauen Sie nun ein Regelwerk zur Ausprägung der Parameter Ihres ERP-Systems auf. Dies ist notwendig, damit Sie die vorgegebene Lieferbereitschaft je Artikel mit geringst möglichen Beständen / Bestandsverläufen erreichen.

Schritt 2: Die Lieferkette mit internen u. externen Lieferanten optimieren

Prüfen Sie zunächst, bei welchen Lieferanten / Fertigungsbereichen / Werken es sich lohnt, die logistischen Parameter, wie z. B. Lieferzeit, Losgröße, Mindestmenge etc., zu verändern. Beziehen Sie dabei das Feedback Ihrer Disponenten mit ein. Gemeinsam mit dem Lieferanten legen Sie dann die zukünftigen Prozesse fest, wie Sie miteinander zusammenarbeiten wollen. Ermitteln Sie, welche Randbedingungen die Prozesse beeinflussen und wie die Dispositions-Parameter dem entsprechend einzustellen sind. Auch für diese Größen hinterlegen Sie exakte, nachvollziehbare Regeln.

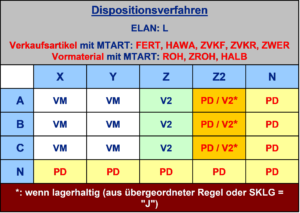

Schritt 3. Ein klassenbezogenes Regelwerk erstellen

Für die einzelnen Artikelklassen müssen Sie nun Regeln spezifizieren: Wird ein Artikel bevorratet oder nur bei Bedarf beschafft? Kommen Pull-Mechanismen zum Einsatz oder sind Push-Verfahren besser geeignet? Welche Lieferbereitschaft resp. Verfügbarkeit streben Sie an? Sollen Planzahlen des Vertriebs oder statistische Prognosen die Planungsgrundlage sein? Und wie wollen Sie ggf. mit Saisonalitäten oder schwankenden Bedarfszahlen umgehen? Diese und mehr Fragestellungen sollten Sie klar formulieren und konkrete Maßnahmen bzw. zu prüfende Handlungsalternativen daraus ableiten.

Update 2021: aktuelle Informationen zum Thema – diesem Link folgen

Schritt 4: Auswirkungen alternativer Regeln und Regelwerke mittels Simulation überprüfen

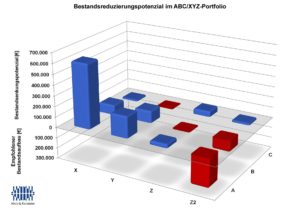

Für den Erfolg der Dispo-Parameter-Optimierung ist entscheidend, welche Effekte das Regelwerk erzielt. Um dieses nicht mit einem langwierigen, kostspieligen und gefährlichen „Trial and Error“ einstellen zu müssen, bleibt nur eine Alternative: die Simulation des Wertstrom- und Dispositionsverhaltens der Beschaffungs- und Fertigungsprozesse unter unterschiedlichen Randbedingungen, mit unterschiedlichen Dispo-Parameter-Einstellungen und mittels realer Bedarfsstrukturen und Kundenaufträgen, z. B. der letzten 12 Monate.Mit Hilfe eines Simulationssystems wie DISKOVER SCO können Sie durchspielen, welche Auswirkungen das definierte Regelwerk hinsichtlich logistischer Kriterien und der Kostensituation haben wird, bevor Sie das Regelwerk live schalten. Wird die angestrebte Lieferbereitschaft erreicht? Was kostet es, die Lieferbereitschaft zu erhöhen? Sind Bestandssenkungspotenziale und damit Liquiditätsreserven abzuschöpfen? Welchen Mehraufwand und welche Einsparungen bedeuten die Änderungen für Produktion, Logistik und Lieferanten? Wie verhalten sich alternative Konzepte im Vergleich zueinander?

Schritt 5: Die Regeln in Einstellwerte für die Stammdaten übersetzen

Jetzt wird‘s konkret: Wenn Sie klare Geschäftsregeln erarbeitet und hinsichtlich ihrer Wirkung überprüft haben, müssen Sie diese in Strukturen umsetzen, die Ihr ERP-System verstehen kann. Legen Sie die Ausprägung der einzelnen Material-Stammdaten und Dispositions-Parameter genau fest. Zum einen bedeutet das, genaue Einstellwerte vorzugeben, wie z. B. die Dispositionsmethode, Losgrößenregel oder Planungsstrategie. Zum anderen setzen Sie die erarbeiteten Regeln in Algorithmen um, z. B. zur Berechnung der Mindestlosgröße, der Meldebestände oder der Eindeckzeiträume.

Schritt 6: Das Regelwerk als nachhaltige Lösung implementieren

Die logistischen Stammdaten und die Dispositionsparameter sind in vielen Betrieben wegen des überwältigenden Datenvolumens kaum oder nur rudimentär gepflegt. Mit dem definierten Regelwerk haben Sie nun die Möglichkeit, die Datenpflege softwaretechnisch abzubilden und zu automatisieren. Die Aufgabe, Stammdaten aktuell zu halten und regelmäßig zu überprüfen, übernimmt damit der Rechner. Ihre Planer und Disponenten können sich dann mehr mit der Überwachung und Prüfung der Ergebnisqualität und der Pflege des Regelwerks beschäftigen. Der Aufwand für die Datenpflege nimmt somit drastisch ab – bei höherer Datenqualität und besseren Planungs- und Dispositionsergebnissen.

Schritt 7: Schulung und Coaching nach dem Go-Live

Auch wenn dieser Punkt fast am Ende steht, ist er der entscheidende Faktor in der Umsetzung. Nur geschultes und überzeugtes Personal in Lager und Disposition wird alte Vorgehensweisen loslassen und das neue Regelwerk nutzen. Schulen Sie Ihr Team deshalb gründlich. Falls erforderlich, ziehen Sie auch ein „Methodentraining“ in Betracht. Dabei lernen Ihre Mitarbeiter Dispositionsgrundlagen, die bisher noch nicht angewandt wurden, aber jetzt zum Einsatz kommen. Nach der Schulungsphase und der operativen Umstellung auf das neue Regelwerk sollten Ihre Planer und Disponenten bei Fragen oder Problemen Ansprechpartner haben, die kurzfristig Rede und Antwort stehen und ggf. zur Fehlerbehebung beitragen können. Diese Coachingaufgabe sollte von Personen übernommen werden, die am Aufbau des Regelwerks konzeptionell mitgewirkt haben, z.B. den beteiligten Beratern.

Schritt 8: Das regelmäßige Controlling des Parameter-Regelwerks installieren

Um zu einer nachhaltigen Lösung zu kommen, müssen Sie das Dispo-Parameter-Regelwerk regelmäßig überwachen und kontrollieren. Das dient zum einen zur Überprüfung der Wirksamkeit des neuen Regelwerks: Bei Bedarf müssen Sie hier noch Feinjustierungen vornehmen. Zum anderen dient es dazu, Abweichungen vom Regelwerk zu erkennen: Es mag Gründe geben, warum ein Artikel nicht nach dem Standard geplant werden kann. Solche Artikel müssen Sie aufspüren und mit dem Disponenten abstimmen. Möglicherweise besteht eine Lücke im Regelwerk, die Sie schnell schließen wollen oder es bestehen Unklarheiten, die zu beseitigen sind. Setzen Sie die Organisation der laufenden Pflege und Überwachung des Regelwerks am besten gemeinsam mit Ihren Mitarbeitern auf und holen Sie sich idealerweise externe Beratung dazu. Dadurch vermeiden Sie, bei der Optimierung zu zögerlich vorzugehen oder in den „blinden Fleck“ des eingespielten Betriebs zu laufen – damit verschenken Sie möglicherweise wertvolles Potenzial.Gehen Sie diese acht Schritte konsequent durch und optimieren Sie Ihre Dispositionsparameter – aber bitte nicht nach Gefühl und Wellenschlag, sondern auf der Grundlage harter betriebswirtschaftlicher Berechnungen. Sie helfen damit nicht nur Ihren Disponenten und Planern, sondern dem gesamten Unternehmen, effizienter und effektiver zu arbeiten. Die Disposition stellt das Herz des Unternehmens dar und nur eine wirkungsvolle Disposition führt zu einer wirkungsvollen Wertschöpfungskette.