Hocheffiziente Zettelwirtschaft

Heijunka-Boards – schon wieder so ein asiatisches Zeug, wird mancher denken. Aber was bringt’s? Die Montblanc-Simplo GmbH hat das Heijunka-Prinzip so weiterentwickelt, dass es nicht nur zur Nivellierung der Schreibgeräte-Endmontage dient, sondern zugleich die mehrstufigen und mehrtägigen Montageprozesse steuert.

Am Standort Hamburg fertigt die Montblanc-Simplo GmbH in Handarbeit hochwertige Schreibgeräte mehrerer unterschiedlicher, unlimitierter Produktlinien wie Meisterstück, Boheme, Starwalker und Etoile in unterschiedlichsten Modellausführungen. Zudem werden spezielle Geräteeditionen in limitierter Auflage mit Stückzahl zwischen einem einzigen Unikat und mehreren Tausend Stück in der Manufaktur hergestellt.

Seit acht Jahren wird die tiefgestufte Fertigung der Einzelteile und Komponenten für die unlimitierten Gerätemodelle mittels eines hybriden Kanban-Systems gesteuert. Bei dieser Kanban-Organisation erfolgt die Steuerung vor Ort mittels Kanban-Karten und Kanban-Tafeln. Der Fertigungsfortschritt wird über Scanprozesse im SAP-System nachgeführt. Diese teilweise über mehrere Regelkreisstufen reichende Kanban-Steuerungskette endet vor der Endmontage im sogenannten EMO-Lager, dem Supermarkt für die Endmontage. Diese Fertigungsorganisation der Einzelteil- und Komponentenfertigung von Montblanc hat sich seit inzwischen acht Jahren bewährt und zu deutlich geringeren Lager- und Umlaufbeständen sowie höherer Lieferzuverlässigkeit des Supermarkts für die Endmontage geführt.

AUFTRÄGE FÜR DIE ENDMONTAGE

Die Endmontage selbst wurde bis Ende 2009 durch klassische SAP-Fertigungsaufträge angesteuert, die ausgehend von den monatlich errechneten Ziel- und Meldebeständen der Fertiggeräte, vom SAP-System ausgelöst wurden. Auf diese Weise wurde ein durchgängig ziehender Fertigungsprozess bis zum Markt realisiert. Die Steuerung der Endmontage erfolgte dabei bei umsatzstarken und in ihrer Marktnachfrage regelmäßigeren Schreibgeräten mittels einer Zielbestandssteuerung, die das Ergebnis eines differenzierten monatlichen rollierenden Absatzplanungs- und Produktionsprogrammplanungsprozesses darstellt. Für umsatzschwächere und unregelmäßiger nachgefragte Schreibgeräte werden monatlich automatisch Meldebestände berechnet. Ergebnis des rollierenden monatlichen Absatzplanungsprozesses sind nicht nur nivellierte Jahressaisonalitäten, Ziel- und Meldebestände, sondern auch nachdimensionierte Kanban-Regelkreise für die Fe¬tigung der Komponenten und Einzelteile.

AUSLASTUNGSSCHWANKUNGEN

Nachfrageschwankungen und daraus resultierende unterschiedlich starke Nachbevorratungsbedarfe des Fertigwarenlagers führten jedoch immer wieder zu spürbaren Auslastungsschwankungen in der Endmontage. Zusätzlich löste das SAP-System Fertigungsaufträge mit relativ hohen Losgrößen aus. Beide Effekte zusammen bewirkten variierende Materialabgriffsmengen pro Zeiteinheit aus dem Endmontage-Supermarkt, was wiederum Nachfrageschwankungen in den einzelnen Kanban-Regelkreisen, sowohl in der Produktion, wie in der Beschaffung, verursachte. In den ersten Jahren der Kanban-Steuerung konnten diese von den Kanban-Regelkreisen noch aufgefangen werden, da in fast allen Fertigungsbereichen Kapazitätsreserven vorhanden waren. Diese Reserven ermöglichten es, den Produktionsdurchsatz kurzfristig zu steigern und den Endmontage-Supermarkt rechtzeitig wieder aufzufüllen. Entsprechendes galt für die Lieferanten, die mit großer Flexibilität auf die Nachfrageschwankungen reagierten.

EINGESCHRÄNKTE ELASTIZITÄT

Das sich ändernde Produktportfolio der letzten Jahre hat die Auslastung der eigenen Produktion und der Lieferanten jedoch immer weiter an die Kapazitätsgrenzen gebracht und die Elastizität der Kanban-Regelkreise damit eingeschränkt. Die Nachfrageschwankungen seitens der Endmontage führten aus diesen Gründen zunehmend zu Versorgungsengpässen. Aufgrund schwankender Nachtrage aus dem Fertigwarenlager einerseits und einer schlechteren Versorgungssicherheit des Kanban-Supermarktes andererseits drohte der Schreibgeräte-Endmontage eine Produktionsklemme.

Um die Kapazitätsauslastung in der Endmontage zu glätten, zu verstetigen und damit auch weniger Nachfrageschwankungen in die Fertigungsbereiche und Kanban-Regelkreise schwappen zu lassen, wurde mit Beginn des Jahres 2010 eine Heijunka-Steuerung in der Endmontage eingeführt. Unter dem Begriff Heijunka versteht man den Prozess des Glättens der erforderlichen Kapazitätsbedarfe in Verbindung mit einem höheren Produktmix der zu fertigenden Teile in den einzelnen Montagelinien, um so bei gegebenen Kapazitätsgrenzen möglichst viel Ruhe in die Produktion zu bringen, ohne dabei die Nachfrageorientierung zu verlieren.

Die konkreten Ziele der Heijunka-Steuerung bei Montblanc waren:

• den Produktmix in den einzelnen Montagelinien zu erhöhen,

• die Kapazitätsbedarfsschwankungen in den einzelnen Montagelinien zu verringern,

• Transparenz für die Auslastungs- bzw. Kapazitätsbedarfssituation in den einzelnen Montagelinien zu schaffen,

• die Fehlteilequote bei der Entnahme von Komponenten aus dem Endmontage-Supermarkt zu reduzieren,

• den Teile- und Komponentenabgriff aus dem Endmontage-Supermarkt zu verstetigen und damit die Kanban-Regelkreise über die verschiedenen Fertigungsstufen hinweg zu beruhigen,

• die Umlaufbestände in der Endmontage zu senken,

• die Voraussetzungen für die Reduzierung der Umlaufbestände in den Kanban-Regelkreisen zu schaffen sowie

• ein Instrument zur operativen Selbststeuerung der Montagegruppen zu entwickeln.

EINFACHES PRINZIP

Das Besondere an Heijunka-Prozessen, wie z.B. der Endmontage bei Montblanc, besteht darin, dass nicht nur ein einzelner Fertigungsschritt oder eine kurze, aus mehreren kleinen Handgriffen bestehende Montagesequenz gesteuert wird. Vielmehr wird ein mehrstufiger Montageprozess geregelt, bei dem sich die Herstellung eines Endgerätes, bedingt durch Trocknungszeiten nach Klebearbeitsschritten, auf bis zu eine Woche verteilen kann. Um den Montageprozess trotzdem rationell in einem einfach zu handhabenden Heijunka-Prozess abbilden zu können, waren einige konzeptionelle, technische und organisatorische Herausforderungen zu bewältigen.

DIE VIER PHASEN DES PROZESSES

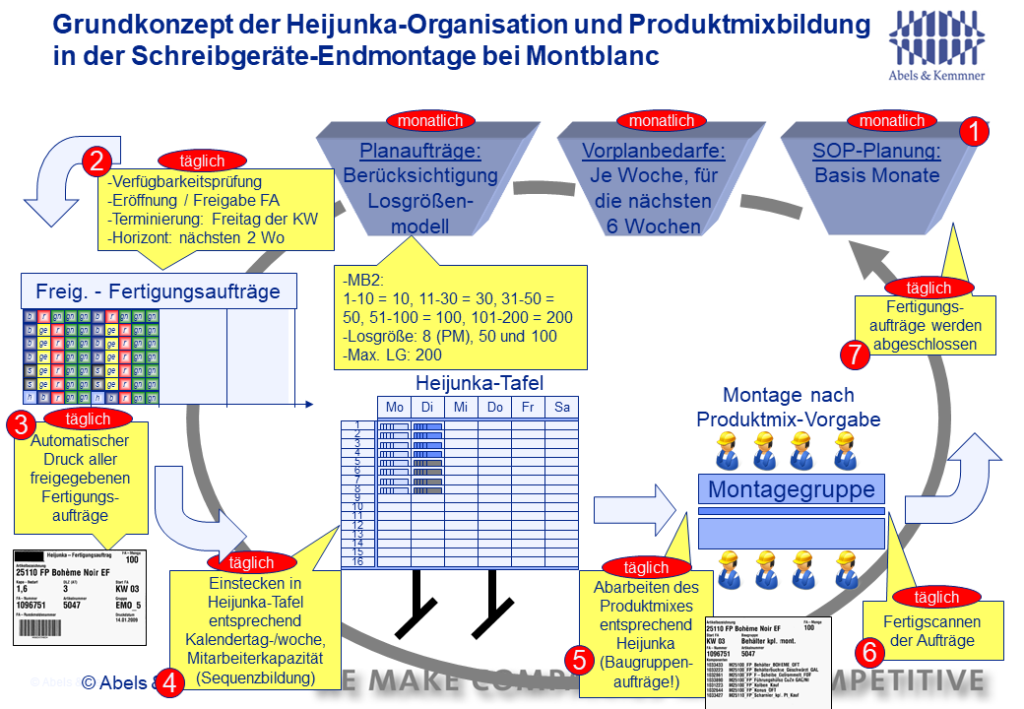

Der Heijunka-Prozess bei Montblanc setzt auf dem beschriebenen, rollierenden Planungsprozess auf und besteht aus vier Phasen: In der ersten Phase werden die Nachbevorratungsbedarfe für das Fertigwarenlager im SAP-System in kleinere Montagelose heruntergebrochen und als Heijunka-Aufträge für die einzelnen Montagegruppen ausgedruckt. Mit den ausgedruckten Aufträgen wird in der zweiten Phase vom Produktionslogistiker bzw. der Gruppensprecherin einer Montagegruppe ein Heijunka-Board versehen, die erforderlichen Personalkapazitäten in den verschiedenen Montagegruppen werden abgeglichen und die sogenannte Baugruppen-Auftragsbox wird bestückt. In der dritten Heijunka-Phase erfolgt die mehrstufige Montage der Geräte, den Vorgaben in der Baugruppen-Auftragsbox entsprechend. Nach erfolgter Montage wird der Heijunka-Zyklus in der vierten Phase durch Scannen der Heijunka-Fertigungsauftragskarte, dem sogenannten „Fertigscannen”, abgeschlossen.

DAS ERGEBNIS

Die Heijunka-Organisation in der Endmontage hat sich bei Montblanc inzwischen seit über zwei Jahren bewährt und zu einem wesentlichen Gestaltungselement der Lean-Strategie von Montblanc entwickelt. Ursprünglich mit einer Pilotgruppe entwickelt, wurde das Organisationsprinzip in dieser Zeit erfolgreich auf alle Montageteams ausgeweitet. Das Ergebnis: Die Montageteams arbeiten heute entspannter und trotzdem effizienter; Reibungsverluste und Hektik durch fehlende Bauteile und/oder Auftragsrückstände treten nicht mehr auf Selbst wenn einmal Teile trotz Verfügbarkeitsprüfung kurzzeitig fehlen, stört dies den Arbeitsablauf der Montageteams nicht: Sie können selbststeuernd eingreifen und andere Montageaufträge im Rahmen der Wochenplanung vorziehen – notfalls sogar einen Auftrag aus der Folgewoche. Die Personalbedarfsplanung hat sich zudem deutlich vereinfacht und die Sicherheitsbestände in den Kanban-Regelkreisen der Fertigung konnten dank gleichmäßigerer Entnahme von Bauteilen verringert werden. Auch in der Endmontage sind die Umlaufbestände zurückgegangen, da die Aufträge nun schneller durch die Montage fließen können.

Die gleichmäßigeren Bedarfe haben auf der Einkaufsseite dazu geführt, dass mit deutlich geringeren Sicherheitsbeständen bei Montblanc gearbeitet werden kann. Die Lieferanten erhalten zuverlässigere Bedarfs-Forecasts, die es ihnen erlauben, ihre eigene Produktion gleichmäßiger auszuplanen und ihre eigenen Sicherheitsbestände weiter zu verringern. In den Lieferantengesprächen zeigte sich, dass nicht nur die Prozesse vereinfacht werden konnten, sondern dass die Lieferanten auch kostengünstiger produzieren konnten, sodass der Anstieg der Einkaufspreise trotz steigender Rohstoffkosten gering gehalten wurde. Das Ergebnis zeigt, dass Nachfrageorientierung nicht zwangsläufig Hektik und Ineffizienz bedeuten muss, denn mit Heijunka kann auch bei gegebenen Kapazitätsgrenzen sehr effizient marktkonform produziert werden.

Die Autoren

Peter Hartwig, Carsten W. Hense, Andreas Gillessen, Dr. Andreas Kemmner