Viele, wenn nicht praktisch alle Unternehmen kämpfen laufend mit den Folgen der „CZ-Explosion“: Die Variantenvielfalt ihres Produktportfolios fliegt ihnen um die Ohren, Bestände steigen trotz sinkender Lieferbereitschaft, die Margen erodieren. In den meisten Unternehmen wird Variantenvielfalt noch immer als die Lösung aller Vertriebsprobleme gesehen. Was erfolgreiche Unternehmen seitens Logistik und Supply Chain Management unternehmen, um Variantenvielfalt in den Griff zu bekommen, stellen wir Ihnen im Folgenden genauer vor.

Die Beschäftigung mit dem Produkt-Portfolio wird häufig als die Domäne von Produktmanagement, Vertrieb und Marketing gesehen. Ohne dass wir diesen Bereichen in ihre Zuständigkeit hineinreden wollen, gibt es gute Argumente, die Stimme von Logistik und Supply Chain Management nicht zu ignorieren, wenn es um die Pflege des Produktportfolios geht. Denn oft genug verfügt das Supply Chain Management über eine der sachlichsten Stimmen im Chor der Emotionen, die das Thema Produktportfoliomanagement singen.

Es klingt zunächst furchtbar langweilig, ist aber furchtbar wahr:

Grundprinzip 1: Ein Produkt-Portfolio kostet Geld – und jede Erweiterung desselben auch.

Jedes neue Produkt verursacht Kosten in Entwicklung, Herstellung und besonders auch in der Logistik. Logistische Performance ist ein Dienstleistungsmerkmal jedes Produktes auf dem Markt. Das gilt bei bereits eingeführten Produkten genauso wie für neue. Selbstverständlich erwarten wir z. B. von dem Online-Versandhändler, dass die bestellten Produkte auf Lager liegen. Mehr noch, wir erwarten, dass sie am nächsten Tag vom Paketdienst gebracht werden! Erhalten wir von einem Händler jedoch häufiger die Information, dass bestellte Produkte nicht lieferbar sind, wechseln wir zur Konkurrenz – egal, welches tolle Firmenimage die Marketing- und Werbestrategen in Szene gesetzt haben.

Solche Anforderungen gelten schon lange nicht mehr nur im Business-to-Consumer-Bereich. Auch im Business-to-Business-Bereich werden immer kürzere Lieferzeiten und immer höhere Lieferbereitschaft gefordert. Logistisch bedeuten die Forderungen des Marktes vor allem zweierlei: Bestände und Kapazitäten. Wenn nicht sowieso Fertigprodukte auf Lager liegen müssen, so sind zumindest Halbfabrikate auf teilweise hohen Wertschöpfungsstufen vorzuhalten, um kurzfristig zum Fertigprodukt komplettiert werden zu können. Ersteres fordert hohe Bestände, letzteres Flexibilität in den Produktions- und Transportkapazitäten und beides verursacht auf jeden Fall Kosten!

Der Preis eines Produktes muss auch die gesamten logistischen Kosten berücksichtigen, die mit einem bestimmten Leistungsversprechen einhergehen. Bei Neuprodukten sind diese logistischen Kosten zumeist zu hoch, als dass sie im Preis wirklich berücksichtigt werden könnten. In der Vorkalkulation wird häufig mit Zuschlagssätzen auf die direkten Kosten gearbeitet. Diese Zuschlagssätze resultieren aus entsprechenden Kostenumlagen aus der Betriebsabrechnung und stellen damit eine Mittelwertbetrachtung dar. Wenn jedes Einzelteil diesen prozentualen Zuschlagsatz trägt, dann sind diese Kosten gedeckt. Dies ist zwar richtig, berücksichtigt allerdings nicht, dass die tatsächliche Aufwandsverteilung und damit Kostenverursachung nicht proportional zu den direkten Kosten verläuft.

Neuprodukte und Exoten verursachen hohe logistische Bereitschaftskosten in Form von Grundbedarfen und vor allem Sicherheitsbeständen. Beide Gruppen leiden häufig unter stark schwankender Nachfrage und erfordern damit hohe Sicherheitsbestände, um lieferfähig zu sein. Neue Produkte anzubieten, ohne sie liefern zu können, mag in manchen Branchen das Produkt sexy machen, in anderen aber wird es dadurch zum Flop.

Niemand in einem Unternehmen wünscht einem Neuprodukt, ewig im Exotenstatus zu vegetieren. Man erhofft sich vielmehr, dass die Nachfrage nach dem Produkt steigt und regelmäßiger wird, sodass die zukünftigen logistischen Kosten sinken werden.

Später überprüfen dann Vertrieb, Disposition und – sofern vorhanden – Produktmanagement viel zu selten, ob diese Erwartungen tatsächlich eingetreten sind. Sollten sich die Hoffnungen auf den Produkterfolg nicht erfüllt haben, verweist besonders der Vertrieb dann gerne auf den Sortimentszwang: Dieser mache es eben erforderlich, ein nicht kostendeckendes Produkt im Sortiment zu halten, um den Verkauf anderer, lukrativerer Artikel nicht durch den Verlust guter Kunden zu gefährden. Und so wächst die Anzahl der Exoten im Produktportfolio, bis die kritische Masse überschritten wird und die „CZ-Explosion“, die wir uns später noch genauer anschauen werden, ihren Gang nimmt!

Festhalten müssen wir an dieser Stelle Best-Practice-Baustein Nr. 1: Jedes neue Produkt erfordert eine „Residual Lifecycle Cost“ Betrachtung, die alle drei Monate aktualisiert werden muss.

Die wesentlichen Kostenpakete, die bei Neuprodukten unter regelmäßiger, wenn nicht kontinuierlicher Betrachtung stehen sollten, umfassen die logistischen Bereitschaftskosten, die aktuellen Entsorgungskosten und die Entwicklung der realen Deckungsbeiträge. Es macht nach unserer Erfahrung keinen Sinn, in diesem Stadium noch auf die „Total Lifecycle Cost“ abzustellen. „Sunk Cost“, die Kosten, die in der Vergangenheit angefallen sind, besitzen keine Bedeutung mehr für die Entscheidungen der Zukunft. Hier spielen nur noch die zukünftig anfallenden Kosten eine Rolle.

Entscheidend bei den logistischen Bereitschaftskosten sind die Lagerhaltungskosten für die erforderlichen Grundbedarfe und Sicherheitsbestände über die gesamte Supply Chain. Dabei spielen nicht nur Bestände auf der Fertigwaren- und Komponentenebene eine Rolle, sondern auch Bestände, die von Lieferanten vorgehalten, aber vom Kunden finanziert werden.

Wird ein Produkt am Markt nicht mehr angeboten, bleiben gelegentlich Restmengen an Rohstoffen, Materialien, Halbfabrikaten und Fertigwaren übrig, die nur zu reduzierten Preisen verkauft oder gar nur noch verschrottet bzw. als Sondermüll entsorgt werden können. Den Saldo dieser Kosten stellen die Entsorgungskosten dar. Lieferanten fordern bei spezifischen Rohstoffen, Zeichnungsteilen und produktspezifischen Baugruppen im Allgemeinen Abnahmeverpflichtungen, wenn diese Teile vom Kunden nicht innerhalb eines definierten Zeitraums abgenommen werden. All dies zählt ebenfalls zu den Entsorgungskosten.

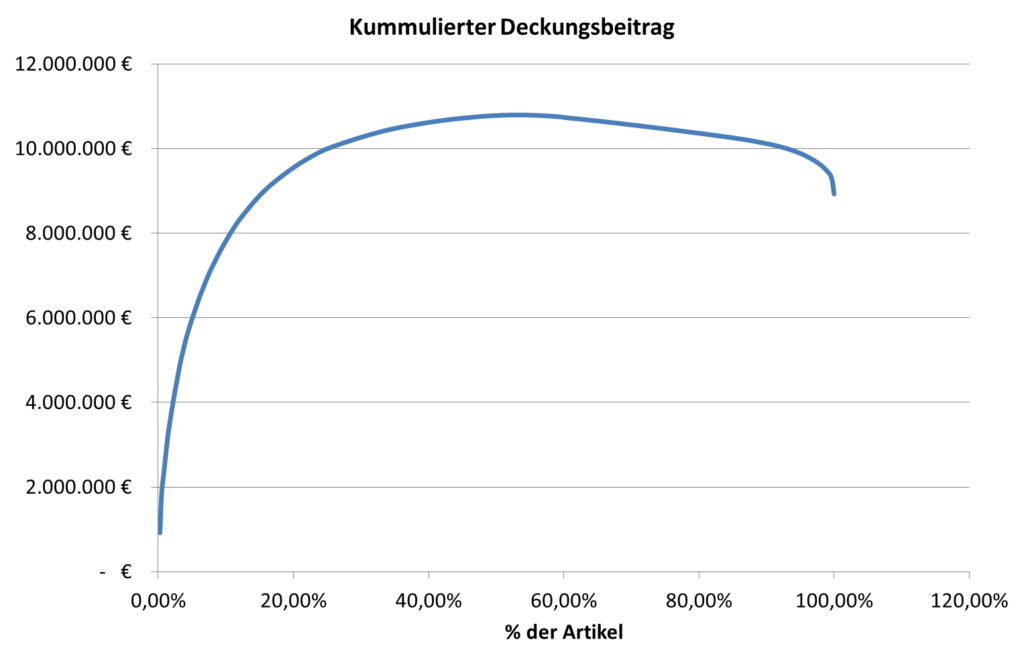

Letztlich muss bei jedem Neuprodukt kontinuierlich die Entwicklung des Deckungsbeitrages verfolgt werden. Negative Deckungsbeiträge können aus marktstrategischer Sicht vorübergehend unvermeidbar sein, sie müssen aber zügig beseitigt werden.

Die Deckungsbeiträge alleine zu betrachten, nutzt nichts: Diese bilden selten weder die logistischen Bereitschaftskosten realistisch ab, noch berücksichtigen sie die zukünftigen Entsorgungskosten. Artikel mit negativen Deckungsbeiträgen sind definitiv „rot“ – Artikel mit positiven Deckungsbeiträgen aber nicht definitiv in den „schwarzen Zahlen“.

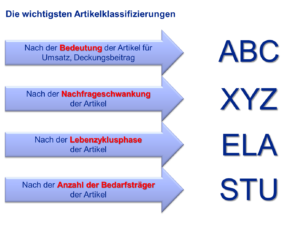

Während Produktmanagement, Vertrieb und Marketing in Warengruppen, Warengruppenhierarchien, Produktgruppen und Marktsegmenten denken, sind aus logistischer Sicht diese Strukturen nicht ausreichend differenziert. Strukturierungskriterien für das Produktportfolio müssen tiefer greifen und die logistisch relevanten Eigenschaften eines Produkt-Portfolios bewerten:

Grundprinzip 2: Erst durch Strukturieren und Klassifizieren wird ein Produkt-Portfolio in logistischer Hinsicht transparent.

Die Bedeutung eines Produktes aus logistischer Sicht drückt sich vor allem in seinem Lagerdurchsatz aus. Unter dem Lagerdurchsatz versteht man die Lagerabgangsmenge eines Materials multipliziert mit seinen Gestehungskosten. Auf der Fertigwarenebene sind dies typischerweise die Verkaufsmengen, bewertet mit den Herstellkosten. Aufbauend auf dem Lagerdurchsatz lassen sich die Artikel nach klassischer ABC-Betrachtung – z.B. 80/15/5 – differenzieren. Ergänzend können ABC-Betrachtungen nach Bestand, Deckungsbetrag oder Umsatz wichtige Informationen liefern.

Die Nachfrageschwankungen eines Produktes, mit denen die Wertschöpfungskette fertig werden muss, werden klassischerweise nach X-, Y- und Z-Klassen beschrieben. X-Artikel erfreuen sich eines eher regelmäßigen und gleichmäßigen Bedarfs, bei Y-Artikeln schwankt die Nachfrage bereits deutlich und bei Z-Artikeln flattert die Nachfrage. Aus verschiedenen statistischen und strategischen Gründen unterscheiden wir darüber hinaus noch Z2-Artikel, deren Nachfrage praktisch ausgedrückt, die „bedarfsgewordene Katastrophe“ darstellen.

Die ABC-/XYZ-Klassifizierung der Artikel und Materialien gehört heute zum Minimalstandard in der Logistik, doch selbst mit diesem ist es in vielen Unternehmen noch nicht weit her. Um ein Produktportfolio aus logistischer Sicht zu bewerten, reichen diese beiden Kriterien zudem nicht aus. Vielmehr müssen auch der Lebenszyklus eines Artikels und die Zahl der Bedarfsverursacher berücksichtigt werden.

Im Rahmen seines Lebenszyklus durchläuft ein Artikel die Stadien einlaufend (E), lebend, (L) und auslaufend (A). Auch die Zahl der Bedarfsverursacher, die hinter dem Mengenbedarf dieses Artikels stehen, hat große Bedeutung für die richtige Logistikstrategie und lässt sich nach STU klassifizieren. S-Artikel besitzen einen oder zwei, T-Artikel eine geringe Anzahl und U-Artikel eine große Menge an Bedarfsverursachern. Auf Fertigwarenebene sind dies die direkten Kunden, auf Komponentenebene die übergeordneten Materialien, die Sekundärbedarfe auslösen.

Best-Practice-Baustein 2 besagt: Strukturieren Sie Ihr Produktportfolio zumindest nach den vier wesentlichsten Betrachtungsdimensionen ABC, XYZ, ELA und STU.

Eine erste Erkenntnis, die sich aus dieser Form der logistischen Klassifizierung des Produktportfolios ergibt, stellt das Grundprinzip 3 dar: Ein Großteil der CZ2-Artikel und viele der CZ-Artikel müssen von den AX-Artikeln quersubventioniert werden. Das verteuert die AX-Artikel und macht sie weniger wettbewerbsfähig.

Wie Sie diese Quersubventionierungen vermeiden bzw. geschickter verteilen können und dem Sortimentszwang entkommen, verraten wir Ihnen in der nächsten Ausgabe der Potenziale.

Weitere Informationen zu diesem Themenfeld finden Sie hier:

- Best-Practice-Regeln für das Produkt-Portfoliomanagement, Teil 2

- Best-Practice-Regeln für das Produkt-Portfoliomanagement, Teil 3

- Best-Practice-Regeln für eine leistungsfähige Disposition

- Best-Practice-Regeln für eine leistungsfähige Absatzprognose