Montblanc: Materialflussoptimierung und Reorganisation der Fertigungssteuerung reduziert Umlaufbestände und Durchlaufzeiten in komplexer Goldfedermanufaktur

von Frank Derlien, Stefan Friedrich, Oliver Wegener1, Carsten Hense2, Andreas Gillessen, Andreas Kemmner

Nachdem vor ca. zwei Jahren die Fertigungssteuerung der Montblanc Goldfedermanufaktur durch die Einführung von elektronischen Plantafeln effizient, transparent und übersichtlich gestaltet werden konnte, stand nun die nächste große Herausforderung an: die Reorganisation der Fertigung mit dem Ziel, die Durchlaufzeiten und Umlaufbestände stark zu reduzieren. Um dieses Ziel zu erreichen, wurden

- der Materialfluss und das Abteilungslayout vollständig neu gestaltet und umgebaut,

- die Fertigung in Fertigungssegmente (Fertigungsblöcke) reorganisiert und

- die Fertigungssteuerung um eine Heijunka-Komponente zum Nivellieren und Glätten des täglichen Kapazitätsbedarfs gegenüber den Auftragseingangsschwankungen erweitert.

Der Fertigungsprozess der Federaggregate-Fertigung ist sehr komplex. Sie gleicht einer Manufaktur mit Fließfertigung. Die Federaggregate werden ausschließlich in Handarbeit gefertigt. Der Fertigungsprozess besteht aus bis zu 35 verschiedenen Arbeitsschritten, die z. T. höchste manuelle Präzision verlangen. So wird z. B. jede einzelne Federspitze bei Montblanc von Hand geschliffen, gesetzt und geschrieben.

Die sehr hohe Variantenvielfalt sowie die nachfragebedingt täglich wechselnden Engpässe in der Fertigung werden heute durch elektronische Plantafeln schnell und effizient gemeistert. Dies war eine Grundvoraussetzung für die nun durchgeführte Reorganisation der Goldfedermanufaktur zur Reduzierung von Durchlaufzeiten und Umlaufbeständen.

1. Analyse der Ist-Situation:

Vor der Konzeption stand, wie immer, zuerst die detaillierte Analyse der Ist-Situation. Aufgrund der Komplexität der Montblanc Fertigung und der Aufgabenstellung wurde dieser Phase bewusst viel Zeit gewidmet. Dies hat sich sehr bewährt, konnte doch das Grob- und Feinkonzept in relativ kurzer Zeit erarbeitet und verabschiedet werden. Aufgrund der durchgeführten Datenanalysen und deren Ergebnisse konnten viele Ideen und Lösungsansätze schnell hinsichtlich ihrer Machbarkeit und ihres Verbesserungspotenzials verifiziert und weiter verfolgt bzw. verworfen werden. Neben detaillierten Analysen zu Materialfluss, Wertstrom und Layout wurden unter anderem folgende Parameter erfasst, ausgewertet und analysiert:

- Bestände,

- Verbräuche,

- Auftragseingänge,

- Kapazitäten,

- Kapazitätsgrenzen (Maschinen, Rüsten, Mitarbeiter),

- „verlorene“ Kapazitäten,

- Rückstandstage,

- Rückstandsmengen,

- Planungsdaten,

- Absatzpläne.

Basis waren dabei sowohl historisierte Daten als auch Plandaten zukünftiger Perioden.

2. Materialflussoptimierung und Layout Planung:

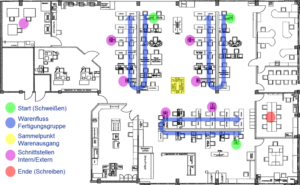

Gewachsene Abteilungsstrukturen bei Montblanc und Neuinvestitionen hatten in den letzten Jahren dazu geführt, dass der Materialfluss in der Abteilung nicht mehr den Anforderungen gleichmäßiger Materialströme entsprach. Die Herausforderung bestand darin, die drei Fertigungsgruppen innerhalb der bestehenden, relativ beengten, Räumlichkeiten hinsichtlich ihres Materialflusses zu optimieren. Erreicht werden sollten:

- gleichmäßige Materialströme und verlustfreie Abläufe,

- verkürzte Materialtransportwege,

- erhöhte Transparenz,

- verringerte Flächenbedarfe sowie

- eine Unterstützung der angestrebten Fertigungssegmentierung (Fertigungsblöcke).

Darüber hinaus mussten noch einige zusätzliche Randbedingungen berücksichtigt werden, wie z. B.: der Ausbau des Kompetenzcenters Lasertechnologie und die Zusammenfassung aller Hydraulikpressen in einer geschlossenen Räumlichkeit (Geräuschreduzierung) im Montblanc Headquarter.

Im Ergebnis konnten alle Anforderungen inkl. der zusätzlichen Randbedingungen erfüllt werden. Das neue Layout ist wesentlich „aufgeräumter“ und hat darüber hinaus noch zusätzliche Freiräume geschaffen.

U-Layout:

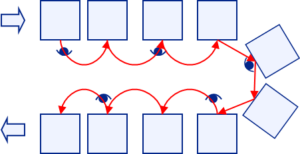

Der eigentliche Materialfluss in den drei Fertigungsgruppen wurde in einem sogenannten U-Layout konzipiert und umgesetzt. Der zuerst favorisierte Ansatz konnte jedoch nicht in den bestehenden Montblanc Räumlichkeiten realisiert werden. Bei der Überprüfung seiner Machbarkeit in der Layoutplanung wurde schnell sichtbar, dass die Breite dieses Layouts zu groß war um alle drei Fertigungsgruppen in die bestehenden Räumlichkeiten zu integrieren.

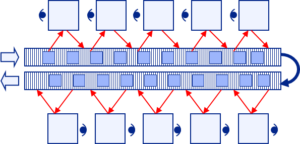

Gewählt wurde daher ein Materialfluss im U-Layout mit zentraler Materialversorgungsschiene. Diese Lösung benötigt wesentlich weniger Platz als ein „klassischer“ U-Layout-Ansatz. Der realisierte Ansatz weist geringfügig längere Wegestrecken für die Montblanc Mitarbeiter hin zu anderen Arbeitsplätzen gegenüber dem ersten Ansatz auf. Er punktet jedoch bezüglich noch kürzerer Materialtransportwege, einer höheren Materialtransparenz bzgl. der Umlaufbestände und kann alle Arbeitsplätze zentral unterhalb der Materialversorgungsschiene mit Strom, Abluft, etc. versorgen.

Sammelpunkt Warenausgang:

Der Materialfluss im neuen U-Layout beginnt in der Montblanc Fertigung am Schweiß-Arbeitsplatz mit dem Anschweißen einer Iridium-Kugel. Nach der Bearbeitung des Fertigungsauftrags an weiteren Arbeitsplätzen verlässt das Material nach dem Arbeitsgang Vorsetzen zum ersten Mal die Abteilung. In der Abteilung Gleitschleifen werden die Federn getrommelt (entgratet). Es gibt insgesamt drei Schnittstellen zu externen Abteilungen im Laufe des gesamten Fertigungsprozesses (Gleitschleifen, Rhodinieren, Waschen). Für diese Warenausgänge wurde ein zentraler Sammelpunkt „Warenausgang“ geschaffen. Er befindet sich zentral in unmittelbarer Nähe zu allen drei Montblanc Fertigungsgruppen und kann auf kurzem Weg erreicht werden. Dieser Sammelpunkt ist in drei Bereiche gegliedert: Jede externe Weiterbearbeitung hat ihren eigenen Bereich, aus dem die Mitarbeiter das Material selbständig abholen.

Sammelpunkte Montblanc Wareneingang:

Nach der externen Bearbeitung wird das Material von diesen Abteilungen wieder auf die eigens geschaffenen Bereitstellflächen (Schnittstelle intern/extern) in die Goldfedermanufaktur transportiert. Diese Bereitstellflächen befinden sich direkt neben den nachfolgenden Arbeitsgängen, wodurch das zur Weiterbearbeitung anstehende Material visuell sofort erkennbar ist. Die Bereitstellflächen sowie die zentrale Materialversorgungsschiene gewährleisten damit maximale Transparenz in den Fertigungsgruppen bzgl. des zur Bearbeitung anstehenden Materials.

Arbeitsgänge außerhalb des U-Layouts:

Neben dem letzten Arbeitsgang, dem sogenannten Schreiben, bei dem mit Montblanc Tinte getestet wird, ob die Feder auch „mühelos“ über das Papier gleitet und damit den hohen Qualitätsansprüchen gerecht wird, wurde nur der Arbeitsgang Polieren nicht in das U-Layout integriert. Eine Integration hätte eine vollständige Umkapselung der Anlage innerhalb des U-Layouts erzwungen und damit das U-Layout „gesprengt“. Darüber hinaus wäre die Integration auch sehr kostenintensiv geworden. Da das Polieren der letzte Arbeitsgang des zweiten internen Segments ist, sind die zusätzlichen Transportwege sehr gering und für die Konzeption daher akzeptabel.

3. Fertigungssegmentierung:

Der zentrale Bestandteil, um die Durchlaufzeiten und die Umlaufbestände stark reduzieren zu können, ist die Reorganisation der Montblanc Fertigung in Fertigungssegmente. Der neue Materialfluss und das neue U-Layout berücksichtigen und unterstützen diese Reorganisation. Gegenüber der bisherigen werkstattorientierten Fertigung konnten mit der Fertigung in Segmenten (Fertigungsblöcken) sowohl Durchlaufzeiten als auch Umlaufbestände drastisch reduziert werden.

Struktur der Blockfertigung:

Der Idealzustand wäre die Organisation der gesamten Montblanc Fertigung in nur einem einzigen Segment. Diesem Ansatz folgend war es das Ziel, die Anzahl der Segmente so gering und die Anzahl der Arbeitsgänge je Segment so groß wie möglich zu gestalten.

Während des Montblanc Fertigungsprozesses müssen die Federaggregate mehrmals die Goldfedermanufaktur verlassen, um in anderen Abteilungen weiterbearbeitet zu werden (Gleitschleifen, Rhodinieren, Waschen). Durch diese nicht auflösbare Struktur wurden die Segmentgrenzen quasi auf „natürliche“ Art und Weise vorgegeben: Sie liegen immer dort, wo die Federaggregate die Federfertigung verlassen (Segmentende) bzw. wieder in die Federfertigung eingeschleust werden (Segmentanfang). Zwischen diesen „natürlichen“ Segmentgrenzen gelang es, jeweils eine durchgängige Fließfertigung zu gestalten.

Die neue Montblanc Fertigungsstruktur verfügt somit über vier interne und drei externe Segmente. Ein Fertigungsauftrag muss innerhalb eines Arbeitstages alle Arbeitsgänge eines Segments (intern oder extern) durchlaufen. Die ideale Durchlaufzeit für einen Fertigungsauftrag betrüge damit 7 Arbeitstage statt der bisherigen durchschnittlichen 33 Arbeitstage.

Als Zielgröße für die Durchlaufzeit werden jedoch 10 Arbeitstage angestrebt: An sensiblen Arbeitsplätzen werden Pufferbestände innerhalb der Segmente benötigt, um innerhalb der Prozesskette keine Kapazitäten an anderen Arbeitsplätzen durch Maschinenausfälle zu verlieren. Hier gehen Montblanc Mitarbeiterauslastung und Produktivität klar vor Durchlaufzeit- und Bestandsreduzierung. Zum GoLive wurden die Pufferbestände für die Startkonfiguration der Segmentfertigung sogar noch etwas höher angesetzt, um einen möglichst reibungsloser Start sicherzustellen. Die Pufferbestände werden im weiteren Betrieb dem System nach und nach wieder entzogen.

Die Fertigungssegmentierung begrenzt die Umlaufbestände in der Goldfederfertigung klar. In jedem Fertigungssegment befinden sich immer nur Fertigungsaufträge in Höhe der Tageskapazität der Fertigungsgruppe. Der Umlaufbestand errechnet sich damit aus der Netto-Durchlaufzeit aller Segmente multipliziert mit der Tageskapazität je Fertigungsgruppe zzgl. der Pufferbestände. Verglichen mit den früheren Umlaufbeständen wird jetzt zwischen 50 % und 65 % weniger Material im Prozess benötigt.

4. Heijunka-Steuerung – Nivellierung Auftragseingang und Kapazitätsbedarf:

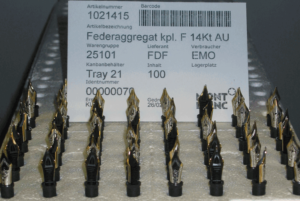

Die 14- und 18-Karat Montblanc Goldfedern warten in Styropor-Trays auf Ihren Einsatz an der Spitze des Füllfederhalters in der Schreibgeräte-Endmontage. Bis sie jedoch dahin gelangen, haben sie einen komplexen, mehrstufigen, zeit- und handarbeitsintensiven Fertigungsprozess durchlaufen.

Vor dem Hintergrund der Fertigungskomplexität stellte die Optimierung des Mitarbeitereinsatzes (Kapazitätsauslastung) bei gleichzeitiger Reduzierung von Durchlaufzeiten und Umlaufbeständen eine große Herausforderung für die Fertigungssteuerung der Goldfedermanufaktur dar.

Um die Kapazitätsauslastung in der Goldfederfertigung bei Montblanc zukünftig zu nivellieren und zu verstetigen, dürfen die Schwankungen im Auftragseingang (Nachfrageschwankungen) nicht mehr in die drei Fertigungsgruppen schwappen. Um dies zu verhindern, wurde die heutige Fertigungssteuerung um das Element einer Heijunka-Steuerung erweitert.

Heijunka:

Unter dem Begriff Heijunka versteht man den Prozess des Glättens erforderlicher Kapazitätsbedarfe. Die geglättete Produktion gilt als die effektivste und kostengünstigste Methode der Fertigung. Angestrebt wird hiermit eine

- Glättung der täglich einzulastenden Auftragsmengen,

- Harmonisierung des Materialflusses durch gleichmäßigeren Durchsatz,

- Vermeidung sich aufschaukelnder Bedarfsschwankungen,

- Vermeidung hoher Bestände und langer Durchlaufzeiten sowie

- Vermeidung der Ausrichtung von Kapazitäten an ihren Bedarfsspitzen.

Die zu Projektbeginn durchgeführten Analysen der Auftragseingangsdaten wiesen sehr hohe Schwankungen in den täglichen Montblanc Auftragseingangsmengen innerhalb der Fertigungsgruppen auf: vom bis zu siebenfachen der Tageskapazitätsgrenze bis hin zu gar keinem Auftragseingang über mehrere Tage hinweg. Wurde eine Gesamtanalyse über alle drei Fertigungsgruppen hinweg durchgeführt, reduzierten sich insbesondere die Perioden mit gar keinem Auftragseingang sehr stark. Damit wurde klar, dass die Heijunka-Steuerung neben der Nivellierung der Auftragseingänge und der Kapazitätsauslastung innerhalb der Fertigungsgruppen im wesentlich auch für den Ausgleich zwischen den Fertigungsgruppen eingesetzt werden musste.

Taktung:

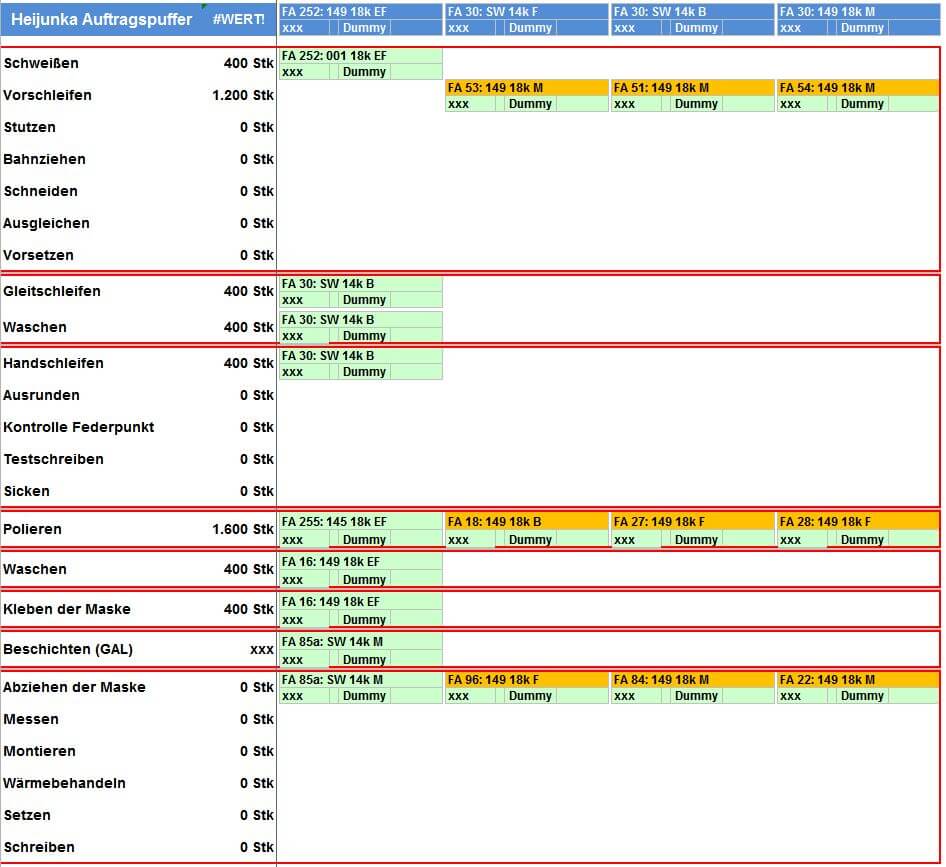

Jede Montblanc Fertigungsgruppe verfügt über ihr eigenes Heijunka-Board. Dieses wird mit den täglichen Auftragseingängen durch die Fertigungssteuerung bestückt. Basis für die tägliche Einlastung von Fertigungsaufträgen in die Fertigungsgruppen aus dem Heijunka-Board ist die wöchentliche Mitarbeitereinsatzplanung. Aus ihr wird das tägliche Kapazitätsangebot in Form „Anzahl Mitarbeiter“ und „Anzahl bearbeitbarer Federaggregate“ je Fertigungsgruppe ermittelt. Die Anzahl bearbeitbaren Federaggregate stellen den Takt dar, mit dem täglich aus dem Heijunka-Board Fertigungsauftragsmengen an den ersten Arbeitsgang der Fertigungsgruppen eingelastet werden müssen.

Diesen „Takt“ (Anzahl täglich zu bearbeitender Federaggregate) verfolgen dieFertigungsgruppen von Fertigungssegment zu Fertigungssegmente weiter. Mit einer Durchlaufzeit von einem Arbeitstag werden die Mengen von Segment zu Segment „weitergetaktet“. Dabei werden die Pufferbestände selbstverständlich berücksichtigt. Die Organisation der Arbeit innerhalb der Segmente sowie die Besetzung der entsprechenden Arbeitsplätze organisiert jede Fertigungsgruppe für sich selbst. Dabei sind insbesondere nachfolgende Aspekte bei der Steuerung durch die Montblanc Fertigungsgruppen zu berücksichtigen:

- Nicht jedes Federaggregat durchläuft die gleichen Arbeitsplätze.

- Jeder Arbeitsgang hat z. T. sehr unterschiedliche Bearbeitungszeiten.

- Es können immer nur einige Arbeitsplätze besetzt werden, da das Verhältnis Arbeitsplätze zu Mitarbeitern ungefähr 3:1 beträgt.

- Trotz sehr hoher Mitarbeiterqualifikation kann nicht jeder Mitarbeiter alle Arbeitsgänge bzw. alle Arbeitsgänge mit gleicher Geschwindigkeit bearbeiten.

Durchlaufzeiten und Umlaufbestände werden dabei täglich für jede Fertigungsgruppe, für jedes Fertigungssegment und für jeden einzelnen Arbeitsplatz dokumentiert, historisiert und in monatlichen Berichten ausgewertet.

Nivellierung zwischen den Montblanc Fertigungsgruppen:

Sind keine Aufträge mehr im Heijunka-Board vorhanden bzw. läuft das Heijunka-Board mit Aufträgen über, reicht die Nivellierung innerhalb der Fertigungsgruppe nicht mehr aus. Ist dies der Fall, muss ein Abgleich zwischen den drei Fertigungsgruppen erfolgen.

Jede Montblanc Fertigungsgruppe stellt ein anderes Produktprogramm her. Aufgrund dessen können die Fertigungsaufträge nicht beliebig zwischen den Gruppen ausgetauscht werden. Es existiert nur eine Produktgruppe, die in allen drei Fertigungsgruppen produziert werden kann. Diese Produktgruppe ist ein Volumenmodell mit regelmäßigem Verbrauchsverhalten und erleichtert damit den Ausgleich zwischen den Gruppen. Ein Ausgleich ist immer dann notwendig, wenn der Auftragseingang so gering ist, dass mit „verlorenen“ Kapazitäten in einer Gruppe gerechnet werden muss. In diesem Fall werden Aufträge des Volumenmodells aus dem Heijunka-Board der einen Fertigungsgruppen in die andere Fertigungsgruppe übertragen. Es kann aber auch vorkommen, dass ein Heijunka-Board aufgrund eines starken Auftragseingangs „überläuft“. Sollte der Auftragsbestand im Heijunka-Board fünf Arbeitstage übersteigen, werden Fertigungsaufträge in die anderen beiden Fertigungsgruppen übertragen.

Sofern ein Ausgleich über Fertigungsaufträge zwischen den Gruppen nicht möglich ist, besteht noch die Möglichkeit Montblanc Mitarbeiter aus einer Fertigungsgruppe in eine andere Fertigungsgruppe umzusetzen. Auf diese Weise können Kapazitätsgrenzen variabel zwischen den Fertigungsgruppen austariert werden.

Visualisierung im elektronischen Heijunkaboard:

Das Heijunkaboard zur Nivellierung und Glättung der Fertigungssegmente wurde innerhalb der bereits bestehenden elektronischen Plantafeln in der Goldfederfertigung realisiert. Alle erforderlichen Berechnungsmechanismen werden durch das elektronische System automatisch vorgenommen. Anstelle manueller Boards werden die Informationen an großen Flatscreens, verteilt in der Goldfederfertigung, angezeigt. Auf diese Weise gelang es, visuelles Management mit effizienter Bedienung zu verknüpfen.

Hohe Akzeptanz bei den Montblanc Mitarbeitern und Mitarbeiterinnen

Die Blockfertigung sowie die optimierten Steuerungsmechanismen wurden von den Mitarbeitern und Mitarbeiterinnen mit großer Motivation aufgegriffen. Bereits vor dem offiziellen GoLive arbeiteten die Mitarbeiter mit dem neuen System. Die ursprünglich geplante Hochlaufphase konnte deshalb drastisch verkürzt werden.

5. Praxisbewährung:

Das neue Layout, der neue Materialfluss, die Fertigung in Segmenten sowie die Heijunka-Steuerung haben sich in der Montblanc Goldfedermanufaktur inzwischen bewährt. Die neue Goldfedermanufaktur ist damit ein weiteres wesentliches Gestaltungselement der Lean-Strategie von Montblanc geworden.

1 Frank Derlien ist Leiter der Federfertigung, Stefan Friedrich ist stellvertretender Leiter der Federfertigung und Oliver Wegener leitet die Fertigungssteuerung der Federfertigung der Montblanc Simplo GmbH, Hamburg

2 Carsten Hense ist Leiter Produktion der Montblanc Simplo GmbH, Hamburg

Weitere Informationen zu diesem Themenfeld finden Sie hier:

- [intlink id=”5471″ type=”post”]Hocheffiziente Zettelwirtschaft: Heijunka-Boards in der Schreibgeräte-Endmontage bei Montblanc[/intlink]