Der Bereich ‘Lösungen’ bei Serag Wiessner fertigt Infusionslösungen, Produkte für die Wundbehandlung, Sonderlösungen und Kunden-Rezepturen. Ein Großteil der Produkte wird ab Lager geliefert. Dazu muss eine komplexe Fertigung mit spezifischen Restriktionen gesteuert werden – eine kaum von Hand zu bewältigende Aufgabe.

Mit der Zielsetzung, Durchlaufzeiten zu reduzieren, Bestände auf das notwendige Maß zu senken und gleichzeitig die Lieferbereitschaft auf einem hohen Niveau von 93 Prozent zu halten, ging Serag Wiessner daran, Prozesse im Segment ‘Lösungen’ unter die Lupe zu nehmen. Das Unternehmen stellt chirurgisches Nahtmaterial und sterile flüssigen Arzneiformen her. Zur Absatz- sowie Bedarfsplanung der Enderzeugnisse lieferte das Enterprise Resource Planning System (ERP) bereits einfache Prognosen. Auf dieser Basis erarbeiteten die Disponenten Plan- und Fertigungsaufträge. Da die Lieferbereitschaft von großer Bedeutung ist, fanden sich Sicherheiten in Beständen und Durchlaufzeiten. Im Produktionsbereich sind zudem viele Einflussgrößen zu berücksichtigen, die in der Summe zu sehr hoher Komplexität führen. Hinzu kamen aufgrund nicht ausreichender Bevorratung zahlreiche Adhoc-Aufträge, die kurzfristige Umplanungsvorgänge zur Folge hatten und die Effizienz der Prozesse beeinflussten. Ziel des Projektes war es daher, ausgehend von einer systemgestützten Absatzplanung eine optimierte Produktionsplanung und -steuerung zu ermöglichen. Als Ergebnis sollte unter Berücksichtigung relevanter Kriterien nach abgestimmten Regeln eine ressourcenschonende Produktionsreihenfolge dargestellt werden.

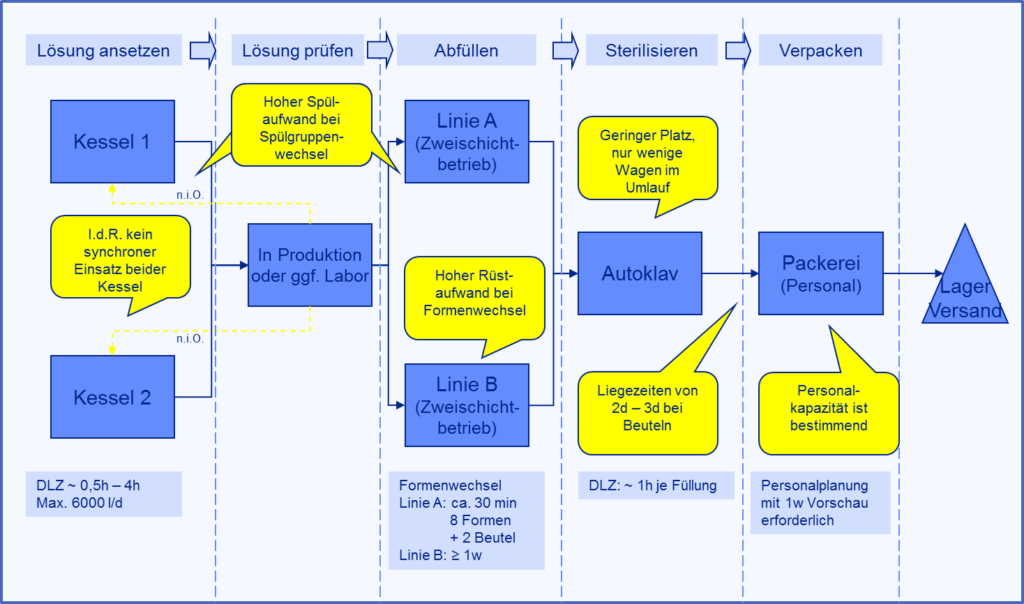

Abfüllprozess: Vom Kessel in die Flasche

Der Abfüllprozess startet beim Ansetzen der Lösungen in zwei Kesseln. Nach Überprüfung der Spezifikation und Produktanforderungen erfolgt der Abfüllprozess in Beutel oder Flaschen. Dafür stehen zwei Linien zur Verfügung: eine für Beutel- und eine für Flaschenprodukte. Nach dem Abfüllen erfolgt der Sterilisierungsvorgang im Autoklav. Dieser Vorgang erfolgt diskontinuierlich, der Autoklav wird also bis zum Fassungsvermögen aufgefüllt und anschließend erfolgt der temperaturgeführte Sterilisierungsprozess über mehrere Stunden. Anschließend werden die Produkte der Verpackung zugeführt. Bei der Planung und Steuerung dieses Prozesses sind folgende Restriktionen zu berücksichtigen:

- Bei der Kapazitätsplanung und Terminierung müssen zum Teil hohe Rüst- und Reinigungszeiten beachtet werden. Die Rüstzeiten für das Abfüllen der Flaschen beträgt rund eine Woche, sodass die Anlage nur zweimal im Jahr umgerüstet wurde.

- Die Räumlichkeiten zwischen Abfüllung und Autoklav sind beengt. Das kann bei großvolumigen Produkten dazu führen, dass ein Stau vor dem Autoklav entsteht.

- Bei kleinvolumigen Produkten ist das Abfüllen der Engpass, Autoklav und Verpackung sind nicht ausgelastet.

- Der Abfüllprozess ist bis zum Sterilisieren im Autoklav noch am gleichen Tag abzuschließen. Ein neuer Abfüllvorgang kann nur mit Vorlauf starten, damit die abgefüllte Ware bis Schichtende sterilisiert werden kann.

- Die Anlage zum Abfüllen der Flaschenprodukte wechselt den Rüstzustand über einen längeren Zeitraum nicht.

Produkte, die den aktuellen Rüstzustand erfordern, müssen zum Zeitpunkt des Umrüstens so hoch bevorratet sein, dass ihre Lieferfähigkeit bis zur erneuten Umrüstung bewahrt werden kann.

Berechnung des EPEI als Planungsgrundlage

Zur Bewältigung des komplexen Planungsprozesses sollten Planer und Fertigungssteuerer durch passende Software unterstützt werden. Neben der Bestimmung der richtigen Fertigungsmengen sollte so auch eine optimierte Reihenfolge der Fertigungsaufträge ermittelt werden. Als Folge sollten durch einen geeigneten Produktmix die Kapazitäten bestmöglich ausgelastet und der Rüstaufwand gering gehalten werden. Gleichzeitig galt es, Bestände für die Produkte der Flaschenabfüllung aufzubauen, um die Dauer des Rüstzyklus zu überbrücken. Dabei standen die Fragen im Vorder-grund, welche Losgrößen die richtigen und wie viele Rüstvorgänge durchführbar sind. Zur Beantwortung wurde das Prinzip des ‘Every Part Every Intervall’ (EPEI) zugrunde gelegt. Dabei handelt es sich um den kleinstmöglichen Zeitabschnitt, in dem jedes Produkt in ausreichender Menge hergestellt werden kann. Dieser Ansatz ermöglicht eine optimale Ausnutzung von Ressourcen durch Bearbeitungs- und Rüstprozesse. Dabei zeigte sich auch, dass die Abfüllinie häufiger als zweimal im Jahr gerüstet werden kann. Mit Berücksichtigung von geringen zeitlichen Puffern konnte die Zahl der Rüstvorgänge verdoppelt und damit die Losgröße halbiert werden.

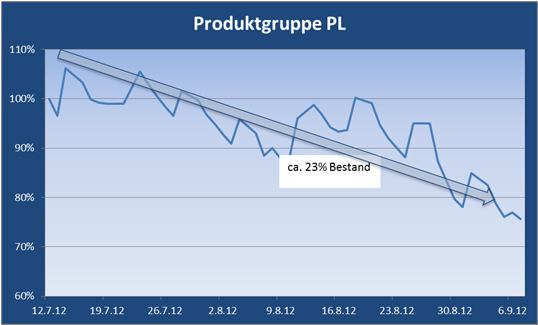

Durch den Einsatz der neuen Produktionsplanungslösung konnte Serag Wiessner die Bestände im Produktionssegment PL nach zwei Monaten um 23 Prozent reduzieren. Zudem können Planungsaufgaben nach kurzer Einweisung in das Tool auch von anderen Mitarbeitern übernommen werden.[/caption]

Wichtige Eingangsgröße: die Prognose

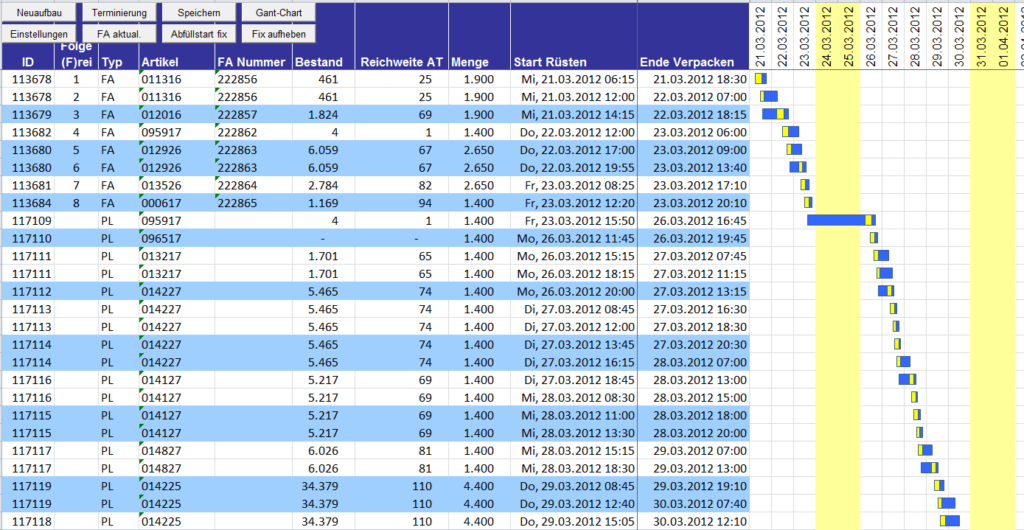

Eine zentrale Eingangsgröße für die Planung ist eine belastbare Bedarfsprognose. Diese wird im Betrieb mithilfe des bereits in einem anderen Produktsegment im Einsatz befindlichen Software-Optimierungssystems DISKOVER SCO ermittelt. Die Software liefert sowohl Bedarfszahlen zur Erfüllung der gewünschten Lieferfähigkeit als auch Produktionsvorschläge unter Berücksichtigung von Bedarf und Beschaffungssituation. Diese werden nun vom Fertigungssteuerungssystem aufgegriffen, in Reihfolge gebracht und durchterminiert. Dabei dient eine Rüstmatrix als Grundlage, welche die Rüstzeiten der möglichen Produktwechsel im Abfüllprozess enthält. Der Algorithmus berücksichtigt den Fertigungsfortschritt sowie in welchem Rüstzustand sich die Abfüllanlage befindet. Unter Berücksichtigung der Schicht- und Pausenzeiten werden die Aufträge auf Arbeitsvorgangsebene terminiert und in Tabellenform sowie als Gant-Diagramm dargestellt. Der Fertigungssteuerer kann jetzt die Aufträge umsetzen und an das ERP übergeben. Weiterhin bietet die Lösung die Möglichkeit, Aufträge zu fixieren, zu splitten oder die Reihenfolge zu verändern. Nach zwei Monaten Einsatz konnten so die Bestände im Produktsegment PL um 23 Prozent gesenkt werden. Gleichzeitig hat sich die Liefersituation deutlich verbessert. Viel wichtiger aber sind der hohe Überblick und die schnelle Erledigung der Planungsaufgabe.

Die Autoren: Steffen Schwippl ist IT-Leiter bei der Serag-Wiessner KG, Dr. Bernd Reineke ist geschäftsführender Gesellschafter der Abels & Kemmner GmbH.