Von Götz-Andreas Kemmner

In der letzten Ausgabe der POTENZIALE haben wir Ihnen in Teil 2 des Best-Practice-Artikels erklärt, was eine Kennzahl bedeutet, welches Ziel sie misst, wie sie genau definiert und aus welchen Eingangsdaten sie berechnet wird, sowie warum es so wichtig ist, Kennzahl und Verursacher zu verbinden. Schon alleine, um all dieses Variablen, Parameter und Definitionen, die die Kennzahl ausmachen, zu fixieren, sollte für jede ein Kennzahlen-Datenblatt erstellt werden. Darüber hinaus ist das Datenblatt bei Urlaubsvertretung und Personalwechsel hilfreich für den neuen Kollegen bzw. die neue Kollegin!

Überhaupt sind die Menschen ein wesentlicher Faktor bei der Definition und Etablierung einer Kennzahl, denn:

Grundprinzip 7: Ist ein Ziel(wert) unerreichbar, motiviert es allenfalls Träumer.

Früchte, die zu hoch hängen, schmecken oft sauer. Entsprechendes gilt für Kennzahlen mit unerreichbaren, weil unrealistischen Zielwerten. Zielwerte können unrealistisch sein, weil willkürliche, auf theoretischen Überlegungen resultierende Zielvorgaben gemacht wurden. Dies ist in der Praxis eher selten anzutreffen, denn die meisten von uns sind so clever, sich bei der Vorgabe von Zielwerten wenigstens an den aktuellen Istwerten auszurichten, wenn sie keine realistischen Zielwerte kennen.

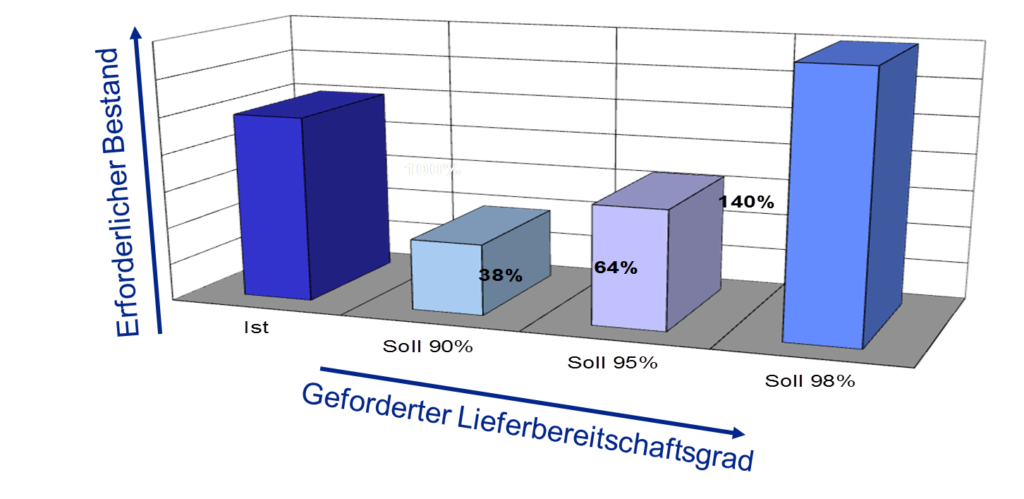

Regelmäßiger kommt es vor, dass die Beziehungen zwischen Kennzahlen nicht berücksichtigt werden. Wie uns die Produktionskennlinienmethodik zeigt, sind Durchlaufzeiten, Umlaufbestände, Termintreue und Kapazitätsauslastung keine voneinander unabhängigen Kennzahlen. Entsprechend können die einzelnen Zielwerte auch nicht unabhängig voneinander vorgegeben werden. Entsprechende Zusammenhänge bestehen auch zwischen Beständen und Lieferbereitschaft. Solche häufig statistischen Zusammenhänge werden in der Praxis gerne übersehen oder sind gar nicht bekannt.

In gewisser Weise sind Zielwerte natürlich auch dann unrealistisch, wenn die betrachteten Kennzahlen nicht vollständig sind (Best-Practice-Baustein 4). Um zu realistischen Zielwerten zu gelangen, genügt es nicht, die Zielwerte einfach nahe an die Ist-Werte zu setzen.

Eine realistische, erreichbare Kombination von Zielwerten im Unternehmen vorzugeben, stellt eine große Herausforderung dar. Hierfür müssen Sie über geeignete Mechanismen verfügen, um die Kennzahlenzusammenhänge zu ermitteln. Werkzeuge, die Sie dabei unterstützen können, sind ERP-Simulations-systeme und teilweise Produktionskennlinien.

Unser Best-Practice-Baustein 7 unterscheidet die Top-Performer vom Rest der Logistik-Controlling-Gemeinde:

Ein leistungsfähiges Logistik-Controlling stellt sicher, dass für die Einzelkennzahlen realistische Grenz- und Zielwerte vorgegeben werden, die die direkten oder statistischen Zusammenhänge zwischen Kennzahlenwerten berücksichtigen.

Grundprinzip 8: Wer mit Kennzahlen arbeiten soll, muss sich auch auf die Datenqualität verlassen können

Viele Grunddaten für unsere Logistik-Kennzahlen stammen aus unseren ERP-Systemen:

- klassische Stammdaten (Losgröße, Wiederbeschaffungszeit, Stückgewicht, …),

- Bewegungsdaten (historische Verbräuche, Bestandsbuchungssätze, …),

- Prognoseverfahren und -parameter,

- Planungsverfahren und -parameter,

- Dispositions- und Fertigungssteuerungsverfahren und -parameter.

Leider müssen wir regelmäßig feststellen, dass die Datenqualität in den ERP-Systemen miserabel ist. Eine Untersuchung des Forschungsinstituts für Rationalisierung an der RWTH Aachen aus 2012 ergab, dass in 90 % aller Unternehmen, mehr als 10 % der Stammdaten fehlerhaft sind! (UdZ 2/2012, S. 42).

Unter fehlerhaften Stammdaten sind dabei nicht nur quantitative Daten wie Losgrößen, Wiederbeschaffungszeiten oder Mindestbestellmengen zu verstehen. Auch qualitative Daten weisen ein großes Fehlerpotenzial auf. Solche fehlerhaften Stammdaten wirken sich nicht nur auf logistische Kennzahlen aus, sie führen auch zu wirtschaftlichen Schäden. Dabei können falsche Prognose- oder Dispositionsverfahren und falsche zugehörige Parameter noch deutlich mehr betriebswirtschaftlichen Schaden anrichten als ein einzelnes falsches quantitatives Stammdatum.

Mit wirtschaftlich vertretbarem Aufwand wird es Ihnen nie gelingen, Ihre Stammdaten komplett fehlerfrei zu halten. Mit Hilfe sog. Dispositionsregelwerke jedoch lässt sich der Aufwand zur Pflege einer ganzen Reihe von Stammdaten mit geringer Mühe sicherstellen. Der Begriff Disposition greift dabei eigentlich zu kurz. Über Dispositionsregelwerke lassen sich alle Prognose-, Planungs- und Steuerungs-Verfahrens- und -Parametereinstellungen, sowie viele quantitative Stammdaten regelmäßig den aktuellen Eigenschaften der einzelnen Artikel und Materialnummern anpassen.

Die Wirtschaftlichkeit der eigenen Wertschöpfungskette ist für ein Unternehmen noch wichtiger als zuverlässigen Grunddaten für seine Logistikkennzahlen, deshalb besagt Best-Practice-Baustein 8:

Nicht nur im Interesse verlässlicher Logistikkennzahlen, sondern vor allen, um das eigene Unternehmen vor wirtschaftlichem Schaden zu bewahren, achten Best-Practice-Unternehmen darauf, dass die Qualität der Stamm- und Bewegungsdaten im ERP-System auf rationelle Art möglichst hoch gehalten wird.

Grundprinzip 9: Wer mittels Logistik-Controlling Verbesserungspotenzial ermitteln und kontinuierlich erschließen soll, muss flexibel in Daten wühlen dürfen.

Nachdem wir einen so langen Weg zusammen gegangen sind, fehlt nur noch, dass uns jemand an die Daten, die wir analysieren und für Kennzahlen aufbereiten wollen, heranlässt.

Dies klingt plausibel; leider sieht die Praxis zuweilen anders aus. Im Zeitalter von Facebook und Datenschutz stellen die Einen die letzten Intimitäten und Banalitäten ins Netz, während Andere (die Unternehmen) aus Gründen von Datenschutz, Datensicherheit und Compliance möglichst alle Daten unter Verschluss halten wollen.

Die Zugriffsberechtigung der Mitarbeiter auf Daten im ERP-System ist in den letzten Jahren in vielen Unternehmen immer weiter eingeschränkt worden. Zuweilen gewinnt man den Eindruck, dass manchen Unternehmen die Datensicherheit so wichtig ist, dass sie ihre eigenen Mitarbeiter lieber dumm halten. Ein leistungsfähiges Logistik-Controlling ist so nicht möglich.

Damit ein Logistik-Controlling seiner Aufgabe gerecht werden kann, Schwachpunkte aufzudecken und einen kontinuierlichen Verbesserungsprozess zu initiieren und zu befeuern, reicht es nicht, auf bestimmte vordefinierte Logistik-Kennzahlen zuzugreifen. In der Praxis des Logistik-Controllings ist es vielmehr erforderlich, ad hoc und ohne große Genehmigungsprozesse spezifische Datenauswertungen fahren zu dürfen. Denn man mag ein Unternehmen zwar dauerhaft mit sieben Kennzahlen führen können, es sind aber definitiv nicht ständig dieselben sieben Kennzahlen.

Womit wir bei Best-Practice-Baustein 9 angekommen sind:

Ein leistungsfähiges Logistik-Controlling ermöglicht es den Mitarbeitern ad hoc Datenanalysen durchzuführen.

Grundprinzip 10: Wer qualifiziert arbeiten soll, muss qualifiziert sein.

Dürfen und Können sind zuweilen zweierlei. Dass Anwender spontane Datenanalyse durchführen dürfen, heißt noch lange nicht, dass sie dies auch können. Die Daten in den Datenbanken der ERP-Systeme sind normalisiert abgelegt, um Dateninkonsistenzen zu vermeiden und Speicherplatz zu sparen. Aus Blickpunkt des Anwenders bedeutet dies z. B.,

- dass Informationen, die logisch zusammengehören, wie beispielsweise alle Informationen einer Bestellung oder eines Fertigungsauftrags, in mehrere Datenbanktabellen verteilt werden;

- dass Informationen, die zu verschiedenen logischen Schritten gehören, teilweise in denselben Tabellen abgelegt sind.

Mit solchen ERP-Grunddaten zu arbeiten, ist nicht immer einfach, weshalb die Daten zum Teil in sog. Data Warehouses zusammengefasst und anwenderfreundlicher abgelegt werden. Aber auch ein solches Data Warehouse muss man bedienen können.

Das Problem und die Konsequenzen unzureichender Qualifizierung zeigen sich, wie wir alle wissen, bereits bei der Anwendung unserer ERP-Systeme. Welches Unternehmen qualifiziert seine Anwender schon wirklich ausreichend im Umgang mit dem ERP-System?

Entsprechende Qualifizierungspotenziale bestehen auch im Logistik-Controlling. Zum einen liegen sie in der ungenügenden ERP-Schulung begründet, betreffen aber auch die Anwendung des gesamten Controlling-Quadrats und das Bilden von Kennzahlen.

Das dem langjährigen ehemaligen Präsidenten der Harvard University, Derek Bok, zugeschriebene Bonmot “If you think, education is expensive, try ignorance” gilt auch für das Logistik-Controlling.

Schulung, Training, Dokumentation und regelmäßiges Auffrischen der Kenntnisse sind wesentliche Fundamente eines leistungsfähigen Logistik-Controllings und weit kostengünstiger als systematisches herumdilettieren an Kennzahlen, weshalb unser abschließender Best-Practice-Baustein 10 lautet:

Ein leistungsfähiges Logistik-Controlling qualifiziert seine Anwender und setzt nicht auf Unwissenheit.

Je weiter wir in die Details einsteigen, desto weiter würde die Liste der Best-Practice-Bausteine für das Logistik-Controlling wachsen. Wenn Sie das Gebäude Ihres Logistik-Controllings jedoch aus den beschriebenen 10 Bausteinen errichten, haben Sie die wesentliche Infrastruktur zu einem leistungsfähigen Logistik-Controlling geschaffen. Viel Erfolg dabei!

Weitere Informationen zu diesem Themenfeld finden Sie hier: