Von Götz-Andreas Kemmner

Ein weiteres Schlagwort bereichert das Lexikon der Betriebswirtschaft: das Sales & Operations Planning. Was es damit auf sich hat und weshalb Sie sich damit auseinandersetzen sollten, verraten wir Ihnen in unserem Zweiteiler, den wir heute beginnen.

Das Idealbild moderner Produktionslogistik ist geprägt von der Idee der marktsynchronen Produktion: Produziert wird, was der Markt benötigt. Im Idealfall nicht im Voraus, sondern just in time. Diese ideale Version der marktsynchronen Produktion ist heute in kaum einem Unternehmen noch wirtschaftlich durchführbar – wenn sie es überhaupt jemals war.

Dazu sind Kunden und Märkte viel zu „ungeduldig“. Sie verlangen hohe Lieferbereitschaft, wollen kurze Lieferzeiten und termintreue Lieferungen. Die steigende Variantenvielfalt in den Produktportfolios verschärft diese Problematik noch zusätzlich. Zumeist verteilt sich daher eine nur mäßig steigende Nachfrage auf ein breites Produktportfolio, was die Nachfrage nach dem einzelnen Produkt senkt und insgesamt schwanken lässt. In der Praxis stoßen wir beim Versuch, diese breitverteilte und schwankende Nachfrage marktsynchron zu produzieren, regelmäßig mit dem Kopf an die Decke: Die Kapazitäten in der Fertigung, das vorhandene Personal oder die Lieferfähigkeit der Lieferanten reichen nicht aus.

Strategie-Mix gegen die Ungeduld

Wie können Sie mit einem solchen Marktumfeld möglichst wirtschaftlich umgehen?

Zur Bewältigung dieser Herausforderung stehen Ihnen fünf Strategien zur Verfügung:

- Sie steigern die Produktionsflexibilität so, dass Sie jedem Haken, den die Marktnachfrage schlägt, folgen können. Das erfordert zumeist, höhere Produktionskapazitäten vorzuhalten oder, sofern Sie noch nicht rund um die Uhr und rund um die Woche produzieren, die Personalkapazität schwanken zu lassen. Das kostet allerdings nicht nur Überstunden- und Sonderzuschläge, sondern erfordert oft auch eine generell höhere Personalzahl. Vorteil dieser Strategie sind zumeist niedrige Bestände in der Wertschöpfungskette.

- Anstatt der Wertschöpfungskette eine hohe Flexibilität abzuverlangen, können Sie auch versuchen, die Produktion vom Feuersturm der Märkte durch eine Brandmauer an Beständen abzuschotten. Eine solche Brandmauer ist immer am logistischen Entkopplungspunkt möglich – bei Lagerfertigern also typischerweise auf dem Fertigwarenlager, bei Variantenfertigern auf dem Komponentenlager vor der Montage. Zwar fallen so hohe Bestandskosten an, dafür sparen Sie Flexibilitätskosten in der Produktion. Dieser Abgleich der Flexibilitätskosten mit den Bestandskosten ist übrigens immer der erste strategische Ansatzpunkt bei der wirtschaftlichen Optimierung der Supply Chain. Nicht selten bleiben die Gesamtkosten noch zu hoch und wir müssen versuchen, weitere Maßnahmen zu ergreifen.

- Ein dann häufig genutztes Mittel besteht in der Reduzierung der Lieferbereitschaft. Wie wir alle wissen, explodieren die erforderlichen Sicherheitsbestände bei Lieferbereitschaftsgraden jenseits der 95 % geradezu. Jedes halbe Prozent an verringerter Lieferbereitschaft vermag beträchtliche Bestandskosten zu sparen und damit natürlich auch Liquidität zu erhöhen.

- So wie die Verringerung der Lieferbereitschaft die erforderlichen Bestandskosten senkt, verringert ein akzeptierter Lieferverzug die erforderlichen Flexibilitätskosten in der Produktion. Natürlich sind auch diese beiden Strategien nicht umsonst zu haben. Zumindest besteht die Gefahr, dass uns Kunden abspringen und wir Umsatz an Wettbewerber verlieren. Wie hoch die Opportunitätskosten hierfür sind, lässt sich leider nur selten genau berechnen. Dass diese Kosten aber durchaus entstehen, weiß jeder mit einigen Jahren an Praxiserfahrung.

- Als letzte Möglichkeit können Sie noch versuchen, die Kunden zur Geduld zu erziehen. Auf diesem vermeintlichen Königsweg wandert die europäische Automobilindustrie besonders erfolgreich. Wir sind ja geradezu darauf konditioniert, Zweifel an einem ausgewählten PKW zu entwickeln, wenn wir erfahren, dass der Wagen, den wir bestellen wollen, eine kurze Lieferzeit hat. Aber selbst der Automobilindustrie gehen Kunden wegen zu langer Lieferzeiten verloren. Einsetzbar ist diese Strategie nur von faktischen oder gefühlten Monopolisten. Von ersteren gibt es wenige, von der zweiten Sorte eine ganze Menge – wer fährt schon die „falsche“ Automarke, kauft die „falsche“ Uhrenmarke oder wechselt von einem langjährigen und günstigen Lieferanten zu einem anderen. Wenn die Kunden die Produkte unbedingt benötigen, kann ein Monopolist ihnen auf kurze Sicht vielleicht zumuten, zähneknirschend zu warten. Gefühlte Monopole halten dies aber nicht lange aus!

Was macht das SOP denn nun?

Die Kernaufgabe des Sales & Operations Planning (SOP) besteht vorwiegend darin, durch einen geeigneten Mix der genannten fünf Strategien eine möglichst wirtschaftliche Marktversorgung sicherzustellen. Das ist eine hehre Forderung, an der viele Unternehmen in der Praxis scheitern.

Zudem muss sich das SOP zumeist noch mit zwei weiteren Aufgaben beschäftigen:Im Allgemeinen entwickeln sich Märkte und die Nachfrage auf ihnen anders, als es der ursprüngliche Geschäftsplan einmal vorsah. Abweichungen gegenüber dem Umsatzplan samt der damit verbundenen Entwicklung von Beständen, Kapazitätsauslastung und Personalressourcen müssen erkannt und analysiert werden. Nur so können die richtigen Konsequenzen hinsichtlich Investitionen und Marketing gezogen werden. Solche Planabweichungen aufzudecken und erforderliche Maßnahmen abzustimmen, sollte ebenfalls im Rahmen des SOP-Prozesses erfolgen.

Letztlich stellen der Anlauf neuer und das Auslaufen alter Artikel eine wesentliche Planungsaufgabe des SOP dar. Damit die Märkte einerseits rechtzeitig und ausreichend versorgt werden und andererseits beim Auslaufen von Produkten keine Über- und Restbestände entstehen, ist ebenfalls das Sales and Operations Planning gefordert.

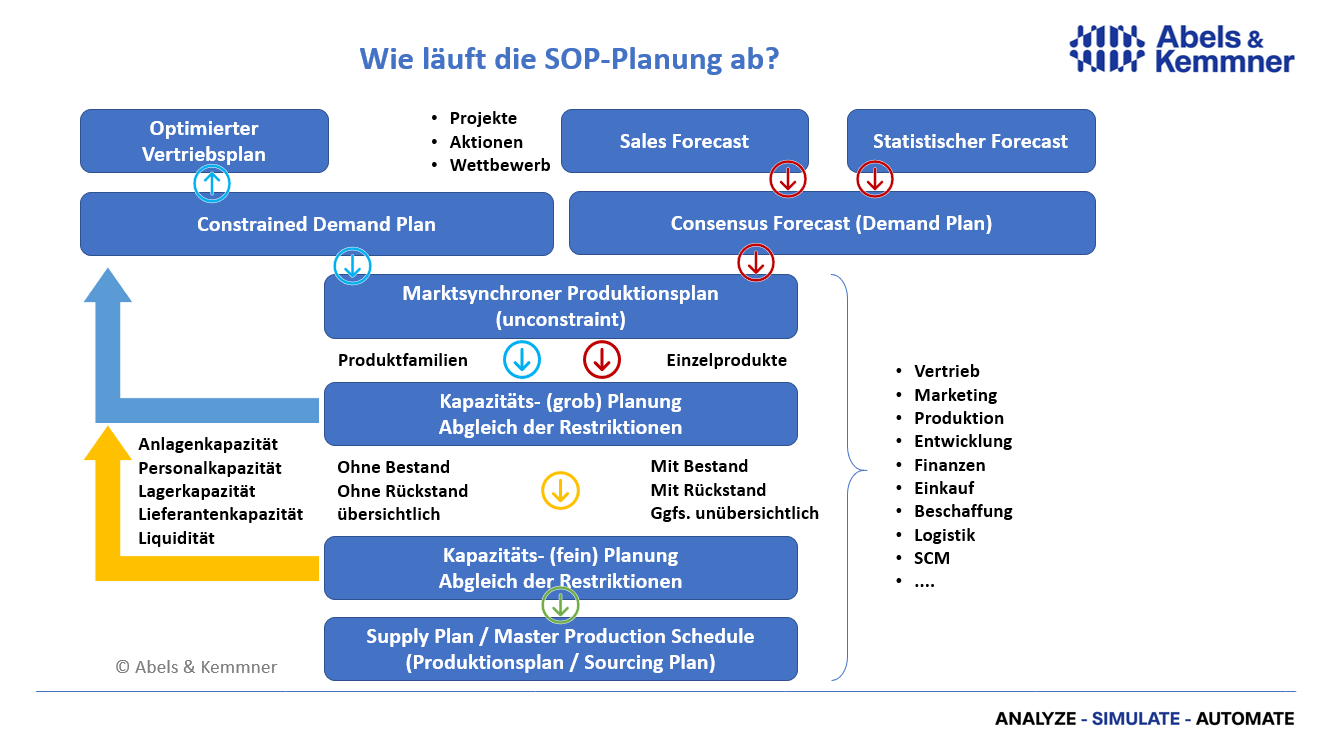

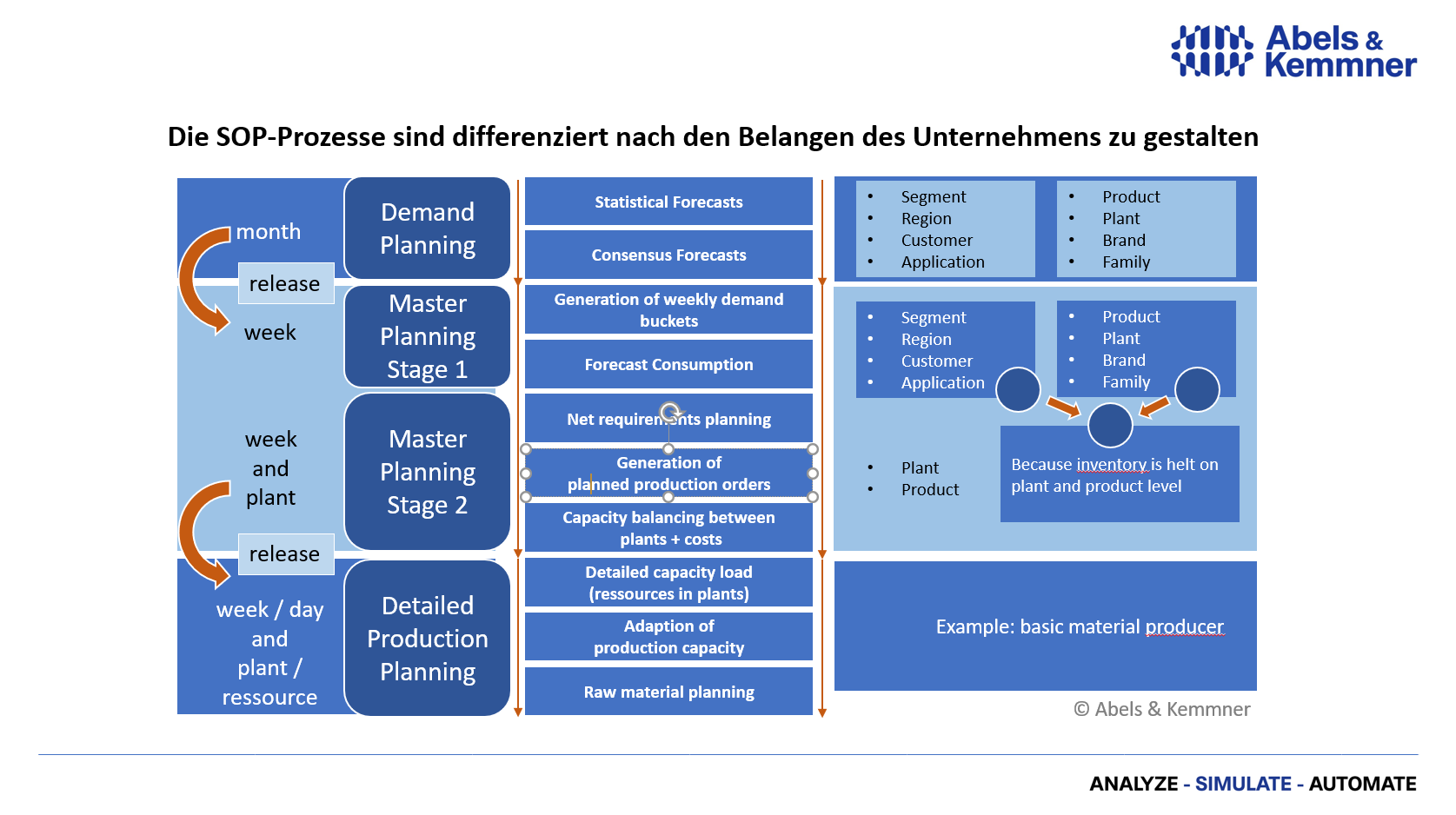

Die individuellen Randbedingungen eines Unternehmens und seiner Märkte prägen das Sales and Operatins Planning stark. Aus diesem Grund kann es keinen „Standard-Sales-and-Operations-Planning-Prozess“ geben. Trotzdem lassen sich bestimmte Grundmechanismen erkennen, die in SOP-Prozessen regelmäßig vorkommen (Abb. 1).

Abb. 1: Ablauf des Sales and Operations Plannings im Diagramm

Mit dem Absatzplan fängt alles an

Ausgangspunkt eines SOP-Pro-zesses ist oft ein statistischer Forecast, der anschließend durch den Vertrieb mehr oder weniger gut angepasst wird. Vor allem muss der Vertrieb Informationen über Projekte, Aktionen und Wettbewerbsentwicklungen in die Planung einbringen. Daraus lässt sich ein erster abgestimmter Forecast in Form eines Bedarfsplanes, man spricht häufig auch von einem „demand plan“ oder „consensus forecast“, entwickeln.

Aus diesem Bedarfsplan lässt sich weitgehend mechanisch ein marktsynchroner Produktionsplan entwickeln, der keine größeren Restriktionen hinsichtlich der verfügbaren Kapazität berücksichtigt. Je nachdem, ob der Absatzplan auf der Ebene von Produktfamilien oder direkt auf der Ebene der Einzelprodukte entwickelt wurde, fokussiert sich auch der marktsynchrone Produktionsplan auf Produktfamilien oder auf Einzelprodukte.

Zweiter Schritt: Die Kapazitätsplanung

Im nächsten Schritt gilt es nun, eine mehr oder weniger detaillierte Kapazitätsplanung durchzuführen. Die wichtigsten eventuell zu berücksichtigenden Restriktionen sind:

- die Anlagenkapazität,

- die Personalkapazität,

- die Lagerkapazität,

- ggf. die Transportkapazität,

- die leider oft vernachlässigte Lieferantenkapazität sowie

- mögliche Liquiditätsbeschränkungen.

Sofern auf der Ebene von Produktfamilien geplant wird, ist es bei der Kapazitätsplanung normalerweise nicht möglich, die offenen Bestände und evtl. Auftragsrückstände zu berücksichtigen, weil diese beiden Größen sich immer auf eine konkrete Materialnummer resp. einen konkreten Artikel beziehen. Dafür ist die Planung übersichtlicher. Wird der Kapazitätsabgleich auf der Einzelproduktebene vorgenommen, kann man feiner planen und Bestände sowie Auftragsrückstände beim Kapazitätsabgleich mit in Betracht ziehen. Der Kapazitätsabgleich wird damit aber auch komplexer und unübersichtlicher. Den Kapazitätsabgleich in einen Grob- und einen Feinplanungsschritt zu zerlegen, ist daher oft die Methode der Wahl, um beide Vorteile nutzbar zu machen.

Effektives S&OP ist ein Treffpunkt für die Bereiche Sales, Marketing, SCM, Produktion und Einkauf , um einen realisierbaren Produktionsplan zu erstellen.

Dritter Schritt: Rekursion

Die vorhandenen Kapazitätsrestriktionen sollten zurückwirken auf die Bedarfsplanung und so zu einem korrigierten Demand Plan führen. In diesem können dann ursprünglich geplante Bedarfe zum Teil terminlich vorgezogen und teilweise auch wieder zurückgenommen werden, wenn sie kapazitiv nicht bedient werden können. Dieser resultierende, korrigierte Demand Plan muss nun mit den vorhandenen Ressourcen umsetzbar sein. Am Ende des SOP-Prozesses steht somit ein mit den vorhandenen Kapazitäten und Ressourcen umsetzbarer Produktionsplan, den es auch zu realisieren gilt!

Der Kapazitätsabgleich kann aber auch Kapazitätsreserven aufzeigen, die für die Herstellung bestimmter Produkte über deren eigentlicher Bedarfsmenge hinaus zur Verfügung stehen bzw. Überbestände an Produkten aufzeigen. Die hohe Kunst des Sales & Operations Planning besteht nun in der Entscheidung darüber, welche dieser Übermengen am Markt durch vertriebliche Aktivitäten verkauft werden könnten und welche freien Kapazitäten zur Produktion weiterer Produkte über die erwarteten Bedarfe hinaus genutzt werden sollten. Die entsprechenden Mengen müssen in einen optimierten Vertriebsplan als Absatzvorgabe für den Vertrieb aufgenommen werden.

Weitere Informationen zu diesem Themenfeld finden Sie hier:

Bildrechte: © Jorma Bork / pixelio.de