Vor Weihnachten haben wir Ihnen in Ausgabe 4/2013 der POTENZIALE den Begriff Sales & Operations Planning (SOP) erläutert und welche fünf Strategien Ihnen dabei helfen, die Launen und Ungeduld des Marktes durch SOP möglichst geschickt abzufangen. Als Resultat eines erfolgreichen SOP-Prozesses erhalten Sie einen realisierbaren Produktionsplan, der Kapazitäten und Ressourcen Ihres Unternehmens genau berücksichtigt. Wie sieht aber die Umsetzung eines SOP-Prozesses nun genau aus und welche Abteilungen sind davon betroffen?

Von den Ergebnissen des SOP-Prozesses ist naturgemäß eine ganze Reihe von Bereichen im Unternehmen betroffen, die sich oft nur schwer unter einen Hut bringen lassen:

- Vertrieb,

- Marketing,

- Supply Chain Management,

- Produktion,

- Einkauf,

- Beschaffung,

- Logistik,

- Finanzen und

- evtl. auch Entwicklung

wollen alle mit Ihren Prioritäten und Bedürfnissen beachtet werden.

Die große Management-Herausforderung der SOP-Planung liegt nun darin, einen fairen und machbaren Kompromiss zu finden, zu dem alle Beteiligten stehen. Nicht zuletzt aus diesem Grund gibt es, wie in Teil 1 bereits gezeigt, keinen Standard-SOP-Prozess.

Weltweiter SOP-Prozess im Detail

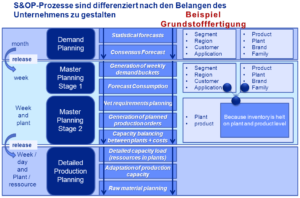

Das Konzept eines weltweiten SOP-Prozesses, den wir für einen Konzern aus der Grundstofffertigung entwickelt haben, sehen Sie in Abbildung 1.

Zwei wesentliche Elemente dieses Prozesses stellen der statistische Forecast und der zweistufige Kapazitätsabgleich dar.

Der statistische Forecast zum Start des Prozesses soll sicherstellen, dass von einer objektiven Planungsbasis ausgegangen wird, die der Vertrieb sodann weiter spezifizieren kann. Der zweistufige Kapazitätsabgleich ermöglicht einen einfacheren, ersten Kapazitätsabgleich auf grober Ebene, ehe in einem zweiten, feineren Schritt auf Einzelproduktebene die Bestände und Auftragsrückstände berücksichtigt und die verbleibenden Kapazitätsungleichgewichte ausgeglichen werden.

Auch wenn sich die individuellen SOP-Prozesse der Unternehmen zuweilen deutlich unterscheiden, stehen wir bei der SOP-Planung einigen typischen Herausforderungen gegenüber.

Diese Herausforderungen lassen sich in vier Bereiche einteilen:

- das Sicherstellen einer ausreichenden Qualität der Eingangsinformationen,

- die Gestaltung eines möglichst reaktionsschnellen Prozesses,

- dem konsequenten Kampf gegen die vorhandenen Planungsrestriktionen sowie

- der konsequenten Nutzung der SOP-Ergebnisse.

Vertrieb und SCM – zwei Welten …

Um die Qualität der Eingangsinformationen für den SOP-Prozess sicherzustellen, ist zuerst einmal eine kooperative Zusammenarbeit zwischen Vertrieb und Supply Chain Management erforderlich. Das ist nicht immer einfach. Der Vertrieb ist im Allgemeinen um die Steigerung des Umsatzes bemüht, während das Supply Chain Management die Gesamtkosten der Wertschöpfungskette im Auge hat.

Was die Betrachtung zukünftiger Bedarfe angeht, denkt der Vertrieb zumeist in Geld Warengruppen und ist an der langfristigen Tendenz der Marktentwicklung interessiert. Das Supply Chain Management hingegen plant in Einheiten von Einzelprodukten oder SKUs und interessiert sich mehr für die kurz- bis mittelfristigen, dispositionsrelevanten Bedarfsveränderungen.

Prognosen zu den Marktbedarfen sind essentiell

Wenn Sie den SOP-Prozess mit statistischen Vorschlagswerten starten und dem Vertrieb keine Aussagen zu allen Einzelprodukten abverlangen, sind Sie damit schon auf der sicheren Seite. Dann reicht es oft, nur bei denjenigen Artikeln um Vertriebsinformationen anzufragen, bei denen die Aussagen der Statistik nicht ausreichen. Grundsätzlich brauchen Sie aber vom Vertrieb Aussagen zu Projekten oder Aktionen sowie Informationen zu speziellen Marktentwicklungen für den Planungsprozess. Achten Sie dabei darauf, dass sich der Vertrieb zu zukünftigen Marktbedarfen und nicht zu seinen budgetrelevanten ursprünglichen Erwartungen äußert. In der Praxis wird Letzteres recht häufig auftreten, daher dieser Hinweis.

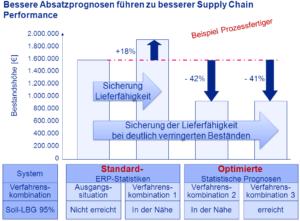

Die Bedeutung einer guten Absatzprognose für das Ergebnis des gesamten SOP-Prozesses, die Supply Chain und die Marktversorgung wird oft unterschätzt. Die drastischen Zahlenwerte aus dem Projekt bei einem Prozessfertiger sollen den wahren Stellenwert einer guten Absatzprognose verdeutlichen (Abb. 2).

Unsere Analysen in diesem Projekt zeigten, dass bei der bestehenden Qualität der Absatzprognose fast 20 % mehr Bestand hätte aufgebaut werden müssen, um die geforderte Lieferfähigkeit zu sichern. Auf der Grundlage einer verbesserten statistischen Prognose hingegen ließ sich die geforderte Lieferbereitschaft mit 40 % weniger Bestand erreichen.

Zentrale Beschaffungssteuerung verringert Reaktionszeit

Aber nicht nur die Qualität der Statistik als solcher ist wichtig für die Qualität der Prognoseergebnisse. Auch die Qualität der Eingangsdaten, die in der Statistik verrechnet werden, ist dafür von großer Bedeutung.

Gelingt es, die Bedarfsprognose für die gesamte Supply Chain auf Basis der Point-of-Sale-Daten aufzubauen, ermöglicht dies nicht nur deutlich geringere Bestände auf allen Lagerstufen, sondern auch mehr Flexibilität und schnellere Reaktionen in der gesamten Supply Chain. In Form eines CPFR (Collaborative Planning, Forecasting and Replenishment) versuchen dies wenige Branchen bereits. In den meisten Branchen und Unternehmen hingegen werden Bedarfe von Bestandstufe zu Bestandsstufe wertstromaufwärts wei-tergereicht – von der Distribution bis zur Beschaffung.

Die gesamte Supply Chain vermag jedoch viel genauer und schneller zu reagieren, wenn die Abgangsdaten der letzten Bestandstufe, häufig eben die Abverkaufszahlen am Point-of-Sale, direkt durchgereicht und zur zentralen Planung herangezogen werden. Um Planung und Bestände konsistent zu halten, sollte die Steuerung des Replenishments dann auch zentral erfolgen.

Selbständige Nachbevorratung des Kunden

Ein weiteres hilfreiches Instrument, um Kundenbedarfe früher zu erkennen und flexibler reagieren zu können, stellen VMI-Lösungen (Vendor Managed Inventory) mit Kunden dar. Anstatt klassisch über Bestellung und Lieferung zusammenzuarbeiten, ermöglicht das VMI-Konzept die selbständige Nachbevorratung des Kunden und befreit vom Warten auf Kundenbestellungen und vom Einhalten strenger Liefertermine. Üblicherweise wird dieser VMI-Prozess durch einen Mindest- und einen Maximal-Bestand gesteuert, was den Lieferanten von Bestelldiktat des Kunden abkoppelt und ihm so eine flexiblere Kapazitätsplanung ermöglicht. Damit tragen VMI-Konzepte zu mehr Flexibilität beim Kapazitätsabgleich im Rahmen des SOP-Prozesses bei.

Ein gutes SOP erfordert somit viel bereichsübergreifende Kommunikation, vor allem zwischen SCM und Vertrieb. Damit ist der gesamte Prozess aber auch anfällig für Verzögerungseffekte, die ihn bremsen. Aber wie können Sie diese „Prozessbremse“ lösen und die Reaktionsschnelligkeit des SOP-Prozesses steigern?

Ein wesentliches Hilfsmittel hierzu stellen höhere Planungsfrequenzen und untermonatliche Zwischeninformationen dar, statt die SOP-Prozesse nur quartalsweise ablaufen zu lassen. Denn Letzteres bedingt fast zwangsläufig, dass jede neue Planung zu drastischen Veränderungen führt. Die Veränderungssprünge werden hingegen schon bei monatlicher Planung geringer. Dazu muss der SOP-Prozess sauber aufgesetzt sein und zügig durchlaufen können.

Zuviel des Guten hat, wie immer, unerwünschte Nebenwirkungen: Eine SOP-Planung auf wöchentlicher Ebene wird zu aufwändig und kann dazu führen, dass Sie hinter jedem kleinen Haken, den der Markt schlägt, her rennen. Zumindest aber sollten Sie die Plan-/Ist-Abweichungen unterhalb des Monats verfolgen und die Planung sollte bei Überschreiten definierter Schwellwerte entsprechend angepasst werden. So können Sie Nachfrageverschiebungen früher erkennen und die Anzahl drastischer Planungsschwankungen deutlich verringern. Merke: Wer Entwicklungen früher erkennt kann früher reagieren – wer Entwicklungen zu spät erkennt, muss Haken schlagen.

Nicht nur zur Kundenseite hin ist eine enge Kommunikation von Vorteil, um schnell in der Supply Chain reagieren zu können und die SOP-Planung zu entlasten. Auch die richtige Abstimmung mit den Lieferanten ist wichtig. Es sollte zur Selbstverständlichkeit eines SOP-Prozesses gehören, dass ein abgestimmter Supply Plan als Ergebnis eines SOP-Prozesses an die Lieferanten weitergereicht wird – ist es aber oft nicht.

Lieferanten konkrete Ziele geben

Dabei schadet es nicht zu bedenken, dass nicht nur die eigene Fertigung, sondern auch Lieferanten mit beschränkten Kapazitäten kämpfen. In der Praxis ist es aber oft leider so, dass die erforderliche Flexibilität der Lieferanten nur ungenügend mit diesen abgestimmt wurde.

Beispiel: Eine Festlegung wie „20 % mehr innerhalb von 2 Monaten“ ist keine ausreichend präzise Aussage, sondern wirft nur neue Fragen auf! Sollen nun einmalig nach zwei Monaten 20 % mehr Menge geliefert werden oder grundsätzlich alle zwei Monate 20 % Mehrmenge machbar sein? Muss die Liefermenge spontan und kontinuierlich auf 20 % Mehrmenge nach zwei Monaten hochgezogen werden oder reicht es, wenn die Mehrmenge am Ende der zwei Monate geliefert werden kann? Die für die gewünschte Lieferantenflexibilität erforderlichen Materialfreigaben und Bestellhorizonte, in denen die Lieferanten reagieren müssen, werden im Übrigen sehr häufig von Kunden-, aber auch von Lieferantenseite unterschätzt und viel zu knapp abgestimmt. Restriktionen verringern – nicht hegen!

Die Ergebnisse eines Sales-and-Operations-Planning-Prozesses verbessern sich qualitativ nicht so sehr dadurch, dass man den Umgang mit den vorhandenen Restriktionen immer besser beherrscht. Es kommt vielmehr darauf an, kontinuierlich die Zahl der zu berücksichtigenden Restriktionen zu verringern. Grundsätzlich gilt dabei, dass mit der Anzahl der Restriktionen Planungsaufwand und Opportunitätskosten möglicher Umsatz- und Kundenverluste steigen und gleichzeitig die Qualität des Planungsergebnisses sinkt. Eine strategische Aufgabe der SOP-Planung muss deshalb darin bestehen, die Anzahl der im SOP-Prozess zu berücksichtigenden Planungsrestriktionen kontinuierlich zu verringern.

Die Planungskomplexität hängt zudem auch von der Ebene des Abgleiches zwischen Demand und Supply ab, wie wir bereits in Teil 1 erkannten:

Reicht es aus, die Restriktionen an Kapazitäten und Ressourcen auf Ebenen von Warengruppen oder Produktfamilien abzugleichen, vereinfacht dies den Abgleich. Allerdings wird das Ergebnis auch grobkörniger. Die Genauigkeit ist aber nicht nur durch die Detaillierungsebene der Waren begrenzt, im Allgemeinen können auch weder vorhandene Lagerbestände noch Auftragsrückstände Berücksichtigung finden, da diese naturgemäß auf Einzelmaterialebene vorliegen.

Versucht man den Kapazitätsabgleich deshalb auf Einzelmaterialebene, kann andererseits schnell die Transparenz verloren gehen.

Letztlich ist der Aufwand eines SOP-Prozesses nur dann gerechtfertigt und sinnvoll, wenn mit dessen Ergebnissen auch konsequent gearbeitet wird. Das klingt banal, ist es aber nicht.

Verlässliche Werte ersetzen das Bauchgefühl

Bei detaillierten Analysen der gesamten Planungsprozesse wird die Planungskette häufig unterbrochen, indem die Bedarfsplanung auf der Ebene der Fertigungssteuerung und der operativen Beschaffung übersteuert, oder drastisch ausgedrückt, in den Papierkorb geworfen wird. Die operativen Planer glauben den Vorgabewerten nicht und versuchen auf Basis der eigenen Erfahrungswerte und ihres Bauchgefühls zu arbeiten.

Natürlich müssen Sie einen solchen Bruch in der Planungskette vermeiden. Oft liegt die Ursache für dieses Verhalten aber mehr in der schlechten Qualität der SOP-Planungsergebnisse als in einer Disziplinlosigkeit der operativen Planer. Hier helfen nur Kommunikation und ein sauberer SOP-Prozess, damit die Planer Vertrauen in die ihnen zur Verfügung gestellten Werte fassen.

Damit SOP wirklich gelingt, müssen Demand und Supply sich als Seilschaft verstehen und gegenseitig absichern. Kommunikation, vor allem auch wenn man die Kunden einbinden will, ist hier unerlässlich.

Demand und Supply gehen Hand in Hand

Aber auch innerhalb des SOP-Prozesses selbst werden die erarbeiteten Ergebnisse nicht immer konsequent genutzt und beachtet. Um die Berggrate einer SOP-Planung erfolgreich zu durchsteigen, müssen sich die Demand-Seite und die Supply-Seite als Seilschaft verstehen. Mal sichert der eine den anderen, mal ist es umgekehrt. Die Supply-Seite sollte nicht nur versuchen, die Bedarfe der Demand-Seite zu erfüllen, sondern die Demand-Seite sollte auch versuchen, das zu verkaufen, was supplyseitig bereitgestellt werden kann.

Als I-Tüpfelchen muss es gelten, Kundenbedarfe in Richtung der vorhandenen Produkte und der Übermengen zu leiten und Aktionen mit der Supplyseite abzustimmen, ehe sie auf dem Markt angeboten werden.

Effizientes und effektives Sales and Operationsmanagement stellt folglich einen Kernprozess im Unternehmen dar. Wenn es Ihnen gelingt, die vorgestellten Gestaltungshinweise zu berücksichtigen, haben Sie die wesentlichen Grundlagen gelegt. Was Organisation und IT nicht ersetzen können, ist die Königskompetenz, alle „Kurfürsten“ an einen Tisch und zu einer gemeinsamen Entscheidung zu bringen.

Weitere Informationen zu diesem Themenfeld finden Sie hier: