Von Prof. Dr. Götz-Andreas Kemmner

Dispositionsparameteroptimierung ist heute eine in vielen Unternehmen diskutierte und angewendete Methodik. Eine konsequente Pflege der Dispositionsparameter nutzt aber nur dann etwas, wenn die tägliche Disposition sich auch weitgehend daran hält. Mit Hilfe des Zielbestandsmanagements lässt sich die Anwendung eines Disporegelwerks laufend wirkungsvoll überwachen und das Ziel hoher Lieferfähigkeit bei möglichst geringen Beständen bleibt im Fokus.

Unter der Optimierung von Dispositionsparametern versteht man die richtige artikelspezifische Festlegung von Planungs-, Steuerungs- und Dispositionsparametern und -verfahren sowie das laufende Nachjustieren dieser Parameter- und Verfahrenseinstellungen. Vereinfachend spricht man gerne von „Dispoparameteroptimierung“ oder „DPO“. Dieses Nachjustieren geschieht bei der DPO nicht, indem Artikel für Artikel von den Anwendern analysiert und Stammdatenanpassungen entsprechend ihrer Vorstellungen und Erfahrungen individuell durchgeführt werden. Der DPO liegt vielmehr ein Dispositionsregelwerk zugrunde. Dieses Regelwerk definiert, welche Stammdateneinstellungen bei welchen Artikeleigenschaften vorzunehmen sind.

Ein klassisches und einfaches Beispiel stellt die Lieferbereitschaft dar. Hierzu könnte in einem Disporegelwerk beispielsweise festgelegt werden, dass alle A-Artikel mit regelmäßiger Nachfrage, sogenannte AX-Artikel, immer mit einer Lieferbereitschaft von 98 % gefahren werden, während stark unregelmäßig nachgefragte CZ-Artikel nur mit 93 % disponiert werden sollen. Dadurch, dass man Stammdateneinstellungen nicht an eine Materialnummer, sondern an Materialeigenschaften hängt, lassen sich aus einem Disporegelwerk erforderliche Stammdatenveränderungen ablesen und diese können mit Unterstützung geeigneter Softwaretools effizient im ERP-System nachgepflegt werden.

Der große Vorteil dieser Disporegelwerke:

- Stammdateneinstellungen hängen an objektiven Regeln und nicht an subjektiven Meinungen der einzelnen Anwender.

- Mit geeigneten Werkzeugen können die Stammdateneinstellungen simulativ so optimiert werden, dass das ERP-System möglichst wirtschaftliche Dispositionsvorschläge generiert.

- Ein leistungsfähiges Disporegelwerk ermöglicht auch einem unerfahrenen Disponenten eine Disposition auf hohem Niveau.

- Der Dispositionsprozess lässt sich deutlich automatisieren und effizienter durchführen.

Mit einem optimierten Disporegelwerk lässt sich aber auf jeden Fall ein Teil der Dispositionsarbeit, primär für regelmäßige Artikel einerseits, für unregelmäßige C-Artikel andererseits, automatisieren.

Um die Potenziale eines guten Dispositionsregelwerks nachhaltig in der Praxis umzusetzen, ist ein geeignetes Controlling erforderlich, mit dem erkannt werden kann, in welchem Maß die tatsächliche Disposition von der Disposition abweicht, die sich aufgrund der Dispositionseinstellungen des ERP-Systems laut Disporegelwerk in der praktischen Anwendung ergäbe. Als wirkungsvolles Controllinginstrument hat sich dabei ein sogenanntes Zielbestandsmanagement bewährt.

Der Gedanke des Zielbestandsmanagement weist in die richtige Richtung

Kern des Zielbestandselements sind materialnummernspezifisch ermittelte Zieldurchschnittsbe-stände, der Einfachheit halber als „Zielbestände“ bezeichnet. Der Zielbestand eines Artikels ergibt sich aus den Dispositionseinstellungen des ERP- oder Warenwirtschaftssystems laut Disporegelwerk.

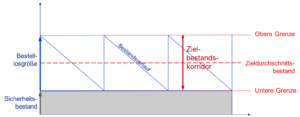

Der Zielbestand lässt sich am einfachsten am Beispiel einer Meldebestandssteuerung verdeutlichen (Abb.1):

Bei den in Abb. 1 wiedergegebenen Dispositionseinstellungen zu Sicherheitsbestand und Bestelllosgröße ergibt sich der angezeigte Zieldurchschnittsbestand. Der Bestandsverlauf folgt natürlich nicht dem Zieldurchschnittsbestand sondern pendelt bei idealtypischer Betrachtung um diesen in Form eines Sägezahnverlaufes zwischen einer unteren Bestandsgrenze und einer oberen Bestandsgrenze.

Betrachtet man beim Zielbestandsmanagement einen einzelnen Artikel, so darf dieser zwischen Bestandsuntergrenze und Bestandsobergrenze pendeln. Bezieht man Zielbestandswerte auf eine große Menge von Materialien, dann geht man dem Gesetz der großen Zahl folgend davon aus, dass sich die Bestandsverläufe unterhalb des Zieldurchschnittsbestandes bei einem Teil der Materialien und oberhalb des Zieldurchschnittsbestands bei dem anderen Teil der Materialien gegenseitig neutralisieren, sodass der Zielbestand einer größeren Menge an Artikeln der Summe der Zieldurchschnittsbestände der Einzelartikel entspricht.

Die Referenzwerte für Zieldurchschnittsbestand, Bestandsobergrenze und Bestandsuntergrenze ermittelt man aus den Bestandsverläufen, wie sie sich aus den idealtypischen Verläufen der Artikel- Bestands-Konten ergibt.

Zielbestände aus einer idealen Welt zu ermitteln ist falsch

Die Eckwerte des Zielbestandsmanagements aus einer solchen idealen Welt zu berechnen greift aber zu kurz und führt zu unrealistischen Referenzwerten.

Letztlich kann auch das leistungsfähigste Dispositionsregelwerk nicht sicherstellen, dass bei allen Artikeln immer die richtigen Dispositionsvorschläge durch das ERP-System erarbeitet werden. Dispositionsregelwerke und ERP-Systeme können bei der Berechnung von Bestell- oder Fertigungsvorschlägen nur auf den Informationen aufsetzen, die im ERP-System abgebildet sind.

Viele Informationen, über die Fertigungssteuerer und Disponenten verfügen, sind im ERP-System gar nicht hinterlegt, z. B.:

- dass ein Lieferant vorübergehende Lieferschwierigkeiten hat,

- ein Alternativlieferant momentan besonders günstige Preise bietet,

- in der Fertigung eine Anlage ausgefallen ist,

- der Vertrieb mit einem wichtigen Kunden wegen eines kurzfristigen Großauftrags in Verhandlungen steht.

- Es laufende Bedarfsverschiebungen gibt, die dazu führen können, dass eine gestern notwendig erscheinende und durchgeführte Bestellung heute nicht mehr erforderlich wäre, usw.

Diese und ähnlich geartete Informationen werden in den wenigsten Fällen detailliert hinterlegt und können beim Erstellen von Dispovorschlägen somit auch nicht berücksichtigt werden.

Erfahrungsgemäß darf man davon ausgehen, dass in Handelsunternehmen ca. 70-80 % der Dispositionsvorschläge ohne erforderliche Anpassungen von Mengen oder Terminen durch die Anwender übernommen werden können. Bei Produktionsunternehmen dürfte die Rate etwa 10-20 % geringer sein.

Ein gewisser Anteil an Dispositionsvorschlägen, aber eben nur ein gewisser Anteil, muss deshalb von den Anwendern hinsichtlich Mengen, Terminen, Lieferanten, Produktionsanlagen oder ähnlichem angepasst werden.

Aus den zukünftigen idealen Bestandsverläufen entsprechend der Dispositionseinstellungen des ERP-Systems Referenzwerte zu generieren muss in dieser Situation zwangsläufig scheitern.

Ein solcher, in Abb. 1 dargestellter Sägezahnverlauf, der niemals den Sicherheitsbestand angreift, zeigt sich in der Praxis allenfalls für den zukünftigen planerischen Bestandsverlauf, wie er sich beim Blick in die Artikel-Bestandskonten darstellt. Obwohl es die meisten ERP-Systeme nicht bieten, ließe sich daraus noch recht einfach ein idealtypischer Zieldurchschnittsbestand errechnen.

Schwieriger wird es schon mit dem Referenzwert der oberen Bestandsgrenze. Diese lässt sich normalerweise auch bei der idealtypischen Betrachtung nicht als einfacher horizontaler Wert darstellen. Wie Abbildung 2 zeigt, stellt sich bei einer realen Planungssituation für die zukünftigen planerischen Bestandsverläufe eine schwankende Obergrenze ein.

Die theoretische Bestandsuntergrenze hingegen, die in der der planerischen Zukunftsbetrachtung allenfalls innerhalb der Wiederbeschaffungszeit unterschritten wird, ergibt sich, wie Abb. 2 ebenfalls zeigt, aus dem Sicherheitsbestand. Diese Bestandsuntergrenze ist in der Praxis völlig unrealistisch. Der Sicherheitsbestand dient ja gerade dazu, einen Teil der planerischen Unsicherheiten in Form von unerwarteten Bedarfen, zu geringen oder verspäteten Lieferungen oder Ausschussraten abzufangen.

Ein Sicherheitsbestand steht immer in Relation zu einem geforderten Lieferbereitschaftsgrad. Dieser beträgt allgemein weniger als 100 %, was nichts anderes besagt, als dass der Sicherheitsbestand in der Praxis nicht nur angegriffen wird, sondern gelegentlich sogar auf Null fallen darf (!). Ein Sicherheitsbestand, der nie angegriffen wird ist praxisfern; entsprechendes gilt für den Sicherheitsbestand als Bestandsuntergrenze im Zielbestandsmanagement.

In Summe lässt sich festhalten: Das klassische Zielbestandsmanagement bildet seine Referenzwerte auf Basis einer idealtypischen Betrachtung, die nie dem späteren Bestandsverlauf entspricht. Aus den beschriebenen Gründen ist es mit der Aussagekraft der Referenzwerte beim klassischen Bestandsmanagement nicht weit her.

Auch bei noch so guten Regelwerken weichen praktische Bestandsverläufe von den idealtypischen Bestandsverläufen ab. Wer deshalb aus idealtypischen Zielbestandsverläufen Referenzwerte für die Artikelbestände ermittelt, vergleicht die Äpfel der idealen Welt mit den Birnen der Realität. Den Disponenten werden auf diese Weise Bestandsabweichungen gegenüber der „Ideallinie“ vorgehalten, die in der Praxis unvermeidbar sind.

Mittels Simulation zu belastbaren Zielbeständen

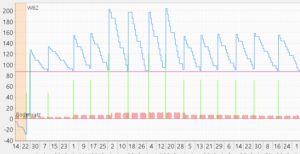

Das gesamte Zielbestandsmanagement steht und fällt mit der Berechnung der materialnummernspezifischen Zielbestände und Zielbestandskorridore. Realistische Referenzwerte für Zielbestände und Bestandskorridore lassen sich nur mittels einer artikelspezifischen Simulation auf Basis des vorgegebenen Dispositionsregelwerkes ermitteln. Bei einer solchen Simulation wird das Dispositionsverhalten des Artikels entsprechend den Vorgaben des Dispo-Regelwerks über eine bestimmten Zeitraum der Vergangenheit unter Berücksichtigung der tatsächlichen Bedarfssituation während des betrachteten Vergangenheitszeitraums durchgespielt. Auf diese Weise wird ermittelt, wie sich die artikelspezifischen Dispositionseinstellungen und -parameter in der Vergangenheit gegenüber der tatsächlichen täglichen Bedarfssituation verhalten hätten. Erst daraus lässt sich ein realistischer Ziel-(durchschnitts-)bestand berechnen. Auf diese Weise werden in dem ERP-Optimierungssystem DISKOVER SCO der SCT GmbH beispielsweise die Zieldurchschnittsbestände Materialnummer für Materialnummer simulativ ermittelt (Abb. 2).

Der zentrale Kennwert dieser Art des Zielbestandsmanagements ist der Zieldurchschnittsbestand. Aus der Simulation ließen sich zwar auch ein Maximalbestand und ein Minimalbestand ermitteln, wobei letzterer in vielen Fällen Null beträgt. Diese beiden Werte haben jedoch einen geringen Steuerungseffekt, da die beiden Werte evtl. über den Simulationszeitraum nur einmalig erreicht worden sind und somit als zu extreme generelle Grenzen zu betrachten sind.

Wirkungsvoller ist es, aus dem simulierten Zieldurchschnittsbestand im Vergleich mit dem aktuellen Bestandswert und dem Ist-Durchschnittsbestand je Artikel ein aktuelles und ein generelles Bestandssenkungspotenzial – oder einen entsprechenden Bestandserhöhungsbedarf – abzuleiten. Der Ist-Durchschnittsbestand eines Artikels wird dabei über dieselbe Zeitspanne berechnet, über die auch der simulierte Durchschnittsbestand ermittelt worden ist.

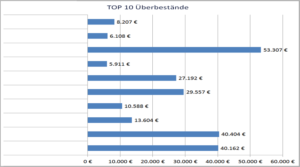

Mit dem Bestandsreduzierungspotenzial als Kennzahl lässt sich nun ein sehr effektives Bestandscontrolling aufbauen. Das Bestandsreduzierungspotenzial lässt sich für einen einzelnen Artikel genauso wie für eine beliebige Gruppe von Artikeln ausweisen.

Eine Addition von Beständen oder Zielbeständen über eine Gruppe von Artikeln kann zumeist nicht auf Basis physischer Einheiten wie Stück, Tonnen, Beutel oder m² durchgeführt werden. Es macht wenig Sinn, fünf Haarnadeln zu 8 Laptops zu addieren; die Betrachtung der Summenwerte muss in Geldeinheiten erfolgen. An dem Beispiel der 5 Haarnadeln zu je 0,5 ct und den 8 Laptops zu je 560 € wird deutlich, dass bei dieser Betrachtung der Wert eines Artikel automatisch in die Zielbestandsbetrachtung einfließt. Wir der Zieldurchschnittsbestand der 5 Haarnadeln um 500 % überschritten, liegen 5 x 2,5 ct zu viel auf Lager. Wir der Zielbestand der Laptops um 12,5 % überschritten, liegen 560 € zu viel auf Lager. Zielbestandsabweichungen teurer Artikel schlagen im Zielbestandsmanagement deutlicher durch als Abweichungen bei geringwertigen Artikeln, was gewollt ist.

Aus diesem Grunde interessieren beim Zielbestandsmanagement auch vor alle die Artikel mit den größten absoluten Bestandsabweichungen (vgl. Abb. 3).

Beim konventionellen Zielbestandsmanagement, darauf sein zur Vollständigkeit hingewiesen, betrachtet man nicht nur die Artikel mit Überbeständen, sondern auch die „Lage“ der Artikel im Zielbestandskorridor. Zu den Artikeln mit Überbeständen werden in diesem Zusammenhang nur die Artikel gezählt, deren Bestände über die eher willkürliche und theoretische Grenze des oberen Bestandskorridors hinausragen. Entsprechendes gilt umgekehrt auch für Artikel, deren Bestände unterhalb der unteren Bestandsgrenze liegen. Bei der „Lage“ im Bestandskorridor kann man zwischen Artikeln entscheiden, die zwischen der unteren Bestandsgrenze und dem Zieldurchschnittsbestand liegen und solchen, deren Bestandshöhen sich über dem Zieldurchschnittsbestand aber unter der oberen Bestandsgrenze befinden (vgl. Abb 4).

Die vermeintlich differenziertere Betrachtung täuscht über die schlechte Aussagekraft und geringe Belastbarkeit dieser Art der Referenzwertbildung zuweilen hinweg.

Nur mit Hilfe eines simulativen Zielbestandscontrollings werden Sie zukünftig rationell und wirkungsvoll überwachen können, in welchem Maße die operative Disposition und Fertigungssteuerung sich an die Vorgaben aus ERP-System und Disporegelwerk halten. Verfolgen Sie die Abweichungen im Zeitverlauf, hinterfragen Sie die Ursachen der Abweichungen im Allgemeinen sowie des Anwachsens von Abweichungen im Speziellen. Hierdurch werden Sie nicht nur die Disziplin der operativen Disposition und Fertigungssteuerung verbessern, sondern auch die Qualität Ihres Disporegelwerks steigern.