Beruhigte Fertigung bei marktsynchronem Wertstrom

von Stefan Bünger, Manfred Bürger1, Andreas Gillessen, Dr. Andreas Kemmner

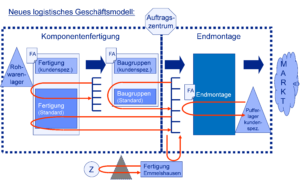

Steigende Marktschwankungen und Variantenvielfalt sowie kürzere Lieferzeiten bei nicht verschiebbaren Auslieferungsterminen verursachten bei der Fritz Driescher GmbH & Co. KG in Wegberg hohe Mehrarbeit und Unruhe in Produktion und Endmontage. Das neue logistische Geschäftsmodell wurde in Form einer marktsynchronen Wertschöpfungskette von der Komponentenfertigung bis zur Endmontage realisiert, bei der die Produktion enorm beruhigt wurde. Hierfür mussten Kapazitätsengpässe aufgelöst, der Durchsatz gesteigert und die Durchlaufzeit verkürzt werden.

Die Fritz Driescher GmbH & Co. KG in Wegberg ist ein mittelständisches Unternehmen und spezialisiert auf die Entwicklung und den Bau von Schaltanlagen und Schaltgeräten für die Energieversorgung. Zum Produktspektrum gehören u. a. Mittelspannungsschaltanlagen, Mittelspannungsschalter, Transformatorstationen, Niederspannungsschaltanlagen sowie Hoch- und Niederspannungs Sicherungseinsätze. Die Fertigung ist durch eine sehr große Fertigungstiefe gekennzeichnet, wobei die auftragsbezogene Komponentenfertigung die für die kundenindividuelle Endmontage benötigten Komponenten liefert – und dies bei extrem kurzen Lieferzeiten und hoher Termintreue. Diese im Grunde höchst kundenorientierte auftragsorientierte Fertigung – quasi nach dem Industrie 4.0 Prinzip mit Losgröße 1 on demand – wurde jedoch zunehmend kritischer. Liefertermine konnten nur mit großem Engagement aller Beteiligten gehalten werden.

Bottleneck reine Auftragsfertigung

Aufgrund der Marktschwankungen, der Erhöhung der Variantenvielfalt sowie kürzerer Lieferfristen stieß diese auftragsorientierte Fertigung nun an ihre Grenzen. Die wegen der Komplexität der Produkte und der Vielfalt der Teile laufend benötigte Abstimmungen zwischen Komponentenfertigung, Zentrallager, Endmontage und Auftragszentrum wurde nämlich eine fast unmögliche Aufgabe. In der Endmontage fehlten daher laufend Komponenten, was dort einerseits zu Hamsterlagern von Teilen führte, die nicht benötigt wurden. Andererseits entstanden so aber auch Lager von nicht fertig montierbaren Anlagen, weil dafür Teile fehlten. Die Komponentenfertigung – insbesondere die zerspanende Bearbeitung – kämpfte zudem mit hohen Auftragsrückständen und langen Durchlaufzeiten. Dank großer Flexibilität der Arbeitszeitkonten in der Komponentenfertigung sowie des relativ hohen Anteils an gefertigten Standardteilen konnten die Liefertermine dennoch gehalten werden. Dies jedoch mit zunehmend hohem Kostenaufwand und wachsenden Beständen. Es war also an der Zeit, ein neues logistisches Geschäftsmodell zu entwickeln, das weiterhin sehr marktsynchron fließen aber deutlich mehr Ruhe in die Fertigung bringen sowie auch Lagerbestände abbauen sollte.

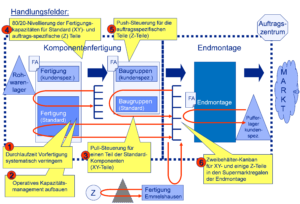

80/20 Nivellierung durchgeführt

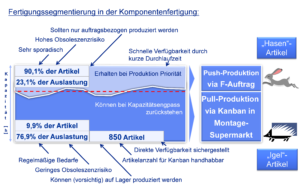

Eine Portfolio-Analyse der Einzelteile machte dabei deutlich, dass ein Großteil der Fertigungsauslastung (ca. 69 %) durch nur ca. zehn Prozent der Teile erfolgt, die einigermaßen regelmäßig benötigt werden. Solche Produkte eignen sich gut für eine sogenannte Pull-Steuerung nach dem Supermarkt-Prinzip. Die restlichen ca. 90 Prozent der zu fertigenden Teile belegten das restliche Drittel der Fertigungskapazität. Wie die Ergebnisse der Analysen zeigten, waren die vorhandenen Kapazitäten in den verschiedenen Fertigungsbereichen im Zeitverlauf ausreichend, um sowohl die zu bevorratenden zehn Prozent der Artikel (sogenannte XY-Artikel) als auch die auftragsbezogen zu fertigenden 90 Prozent der Artikel (sogenannte Z-Artikel) termingerecht zu produzieren. Eine Trennung der Materialströme zwischen XY- und Z-Artikeln oder auch eine Linienfertigung auf verschiedenen Materialnummern war nicht notwendig bzw. sinnvoll. Damit bot sich als Kernelement des neuen logistischen Geschäftsmodells eine sogenannte 80/20-Nivellierung in der Fertigung an.

Volle Fertigungstrichter entleert

Eine Durchlaufzeitenanalyse in der Komponentenfertigung zeigte allerdings, dass trotz eines ausgeglichenen Zu- und Abflusses an Fertigungsauftragsstunden zu lange Auftragswarteschlangen vor den verschiedenen Kapazitätseinheiten in der Produktion bestanden, die hauptverantwortlich für die langen Durchlaufzeiten waren. Der Arbeitsvorrat betrug im Durchschnitt 21 Arbeitstage und führte zu großen Problemen bei der Termintreue in der Komponentenfertigung.

Um die Komponentenfertigung logistisch richtig zu positionieren und auf kurze Durchlaufzeiten bei hoher Termintreue auszurichten, musste also der Umlaufbestand in der Komponentenfertigung reduziert werden:

• Der Fertigungsumlaufbestand wurde auf die neue erforderliche Zielgröße gesenkt, indem die Fertigungskapazitäten vorübergehend durch Zusatz- und Geisterschichten sowie Auswärtsverlagerung von Aufträgen organisatorisch erhöht wurden.

• Eine Personalkapazitätssteuerung wurde erarbeitet und installiert, die den kurzfristig erforderlichen Bedarf an Personalkapazität für die verschiedenen Teilbereiche der Komponentenfertigung aufzeigt. Fertigungsaufträge dürfen zudem nur noch zeitgerecht und nicht mehr verfrüht bzw. zurückterminiert eingelastet werden.

Im Verlauf von sechs Monaten gelang es mit diesen Maßnahmen, die Fertigungsauftragsdurchlaufzeiten deutlich zu senken. Hierzu waren allerdings mehr als diese rein fertigungsorientierten Maßnahmen erforderlich.

Die Planung und Steuerung in der Disposition mussten ebenfalls auf die Prinzipien des neuen logistischen Geschäftsmodells abgestimmt werden.

80 Prozent ins Kanban-Lager gefertigt

Wurden bisher alle Artikel auftragsbezogen gefertigt und nur losgrößenbedingt gelagert, lagern heute die XY-Artikel im Zentrallager bzw. in den Supermarktregalen der Endmontage. Diese Läger werden über eine Kanban basierte Pull-Steuerung bestandsgeführt. Alle auftragsbezogen zu fertigenden Artikel können hierdurch priorisiert mit kurzen Durchlaufzeiten und schneller Verfügbarkeit gefertigt werden. Diese Push-Fertigung wird via Fertigungsauftrag im ERP-System (Baan 5) ausgelöst.

Um die Push- und Pull-Steuerung für die Komponentenfertigung und das Kanban-System effizient durchzuführen, justieren die Planer und Disponenten heute die Planungs-, Steuerungs- und Dispositions-Einstellungen im ERP-System regelmäßig artikelspezifisch nach. Der „Betriebspunkt“ wird dabei immer so nachgeregelt, dass die Wertschöpfungskette kostenminimal funktioniert. Um dieses zu erreichen, galt es, ein Regelwerk für die Optimierung der Systemeinstellungen (Fachjargon: Dispo-Parameter-Optimierung) zu erarbeiten. Im Regelwerk erfolgte für die einzelnen Artikelklassen (ABC/XYZ/ELAN/etc.) die Definition der Parametereinstellungen wie Push-/Pull-Steuerung, Lieferbereitschaftsgrad, Sicherheitsbestand, Bestellmethode, etc. Das gesamte Artikelspektrum, welches das Auftragszentrum betreut, strukturiert sich dabei heute in

• Komponenten mit einigermaßen gleichmäßigen Bedarfen und

• Komponenten mit geringem Wiederholungsgrad, sporadischem Bedarfsverhalten oder kundenspezifischen Teilen.

Optimale Dispositionsparameter simuliert

Während die erste Gruppe von Teilen via Kanban-Organisation gesteuert wird, wird die zweite Gruppe auch weiterhin konventionell gesteuert, um unnötige Bestände zu vermeiden und trotzdem die Liefertermine einzuhalten und Lieferzeiten weiter zu verkürzen. Die Anwendung des Regelwerks auf alle Artikel sowie die Ermittlung der zu ändernden Parametereinstellung kann im ERP-System jedoch nicht mehr von Hand erfolgen. Der dafür erforderliche Aufwand wäre viel zu groß. Aufgrund der Vielfalt der zu verändernden Systemeinstellungen erfolgt diese deshalb jetzt mit Hilfe der Simulationssoftware DISKOVER SCO von SCT. Dieses Tool kam auch schon bei der Analyse der Ist-Situation und der Simulation verschiedener Szenarien des neuen logistischen Geschäftsmodells zum Einsatz und kann von den Anwendern auch als Frontend für die tägliche Disposition verwendet werden.

Die Auswirkungen dieser Maßnahmen

Mit der Umsetzung des neuen logistischen Geschäftsmodells hat DRIESCHER-WEGBERG es geschafft, Durchlaufzeiten deutlich zu senke und die Flexibilität zu steigern. So konnten bei sogar verbesserter Lieferbereitschaft Bestände reduziert werden. Trotz Verkürzung der Durchlaufzeit läuft die Produktion heute enorm beruhigt. In der Summe konnte DRIESCHER.WEGBERG seine Wettbewerbsposition am Markt deutlich stärken. Dieses Ergebnis unterstreicht eindrucksvoll, welche Bedeutung eine optimierte Supply Chain auf den Unternehmenserfolg haben kann.

1 Stefan Bünger ist Prokurist und Manfred Bürger ist Leiter des Auftragszentrums der Fritz Driescher GmbH & Co. KG, Wegberg