Von Prof. Dr. Götz-Andreas Kemmner und Prof. Dr. Gerrit Sames1

Die Umsetzung eines Fabrik 4.0-Konzeptes erfordert auch eine „Disposition 4.0“. Warum dies so ist und was Disposition 4.0 bedeutet, wollen wir Ihnen nachfolgend erläutern. Wir werden sehen, dass Disposition 4.0 keine Vision, sondern bei Technologieführern durchaus schon gelebte Realität ist.

Wir stehen heute an der Schwelle zu einem neuen Automatisierungsschub in der Industrie, der gemeinhin mit den Schlagworten „Fabrik 4.0“ oder „Industrie 4.0“ belegt wird. Strategisch betrachtet zielt „Industrie 4.0 […] darauf ab, die deutsche Industrie in die Lage zu versetzen, für die Zukunft der Produktion gerüstet zu sein“. Konkret bedeutet es, „Produktionsvorteile durch eine vernetzte, flexible und sich dynamisch organisierende Fertigung für im höchsten Maße individualisierbare Produkte“ zu erreichen. Als wesentliche technologische Grundlagen der „Fabrik 4.0.“ werden zwei weitere Schlagworte gesehen: Cyberphysikalische Systeme und das „Internet der Dinge“.

Um die Modelle und Produkte der Zukunft herstellen zu können, kann die Industrie nicht umhin, auch ihre Strukturen und damit ihre Disposition zukunftsfähig zu gestalten. Erste Unternehmen sind bereits dabei.

Vereinfacht ausgedrückt, geht es bei beiden Begriffen um die selbständige Kommunikation zwischen verschiedenen Komponenten (Software, mechanische und elektronische Elemente) in der Produktionskette, Wertschöpfungskette und Supply Chain.

Den Überlegungen zur Fabrik 4.0 haftet der Touch rein dezentraler Strukturen an, die keinem gemeinsamen Plan mehr gehorchen müssen. Da „spricht“ das Bauteil mit der Werkzeugmaschine, zu welchem neuen Material es verarbeitet werden möchte und findet selbständig seinen Weg durch die Fabrik und durch die verschiedenen Lagerstufen. Die Werkzeugmaschine stellt selbständig eine Bestellung für von ihr benötigte Werkzeuge im ERP-System ein. Doch auch in der Fabrik 4.0 sind übergeordnete zentrale Vorgaben erforderlich, denn Teile müssen nachbevorratet und Fertigungsaufträge müssen disponiert werden. Das machen die folgenden beiden Beispiele bereits deutlich:

- Selbst wenn sich Produktionsmaterial seinen Weg durch die Fabrik autonom suchen wird, muss eine Entscheidung getroffen werden, wann es auf den Weg gebracht wird;

- damit ein ERP-System Teile automatisch bestellen kann, müssen zuverlässige Entscheidungsmechanismen aufgebaut werden.

Die Fabrik 4.0 benötigt dringend auch eine Disposition 4.0.

Mechanismen zur Disposition 4.0 bestehen bereits, sie werden aber erst von wenigen Leistungsführern angewandt. Die wesentliche Herausforderung und damit der entscheidende Schlüssel zur Disposition 4.0 liegt in der intelligenten Auswertung der ungeheuren Datenmengen, die in heutigen ERP-Systemen auf Grund der zunehmenden Digitalisierung der Prozesse vorliegen und laufend anwachsen.

Schauen wir uns die diesbezügliche heutige Ausgangssituation an:

Mit zunehmender Digitalisierung der Prozesse fallen immer mehr Daten in den Unternehmen an. Das gilt gleichermaßen für Daten aus den Produktionsprozessen wie auch für Daten aus den administrativen Prozessen.

Leider ist die systematische Erfassung und Analyse der Daten noch wenig entwickelt und so werden kaum oder nur wenig Schlussfolgerungen aus den Daten gezogen. Wichtig dabei ist, dass die Datenanalytik sehr genau auf die Fragestellungen passt und daher sehr spezifisch ausgelegt sein muss, wie wir später noch genauer erkennen werden. An geeigneten mathematische Verfahren und Algorithmen, um aus den Datenmengen Informationen herauszufiltern, wird intensiv gearbeitet und erste in der Praxis anwendbare Lösungen existieren bereits.

Die Disposition stellt das Herz eines jeden Unternehmens dar.

Warum die ungeheuren Datenmengen und deren intelligente Auswertung für die Disposition 4.0 so entscheidend sind, lässt sich leicht nachvollziehen, wenn man sich Folgendes klar macht: Die Disposition stellt das Herz eines jeden Unternehmens dar, das den gesamten Materialstrom durch die Supply Chain und Wertschöpfungskette pumpt. Deshalb ist die Qualität der Disposition für die Wirtschaftlichkeit einer Wertschöpfungskette von entscheidender Bedeutung. Die Qualität der Disposition wiederum hängt von den Dispositionsparametern ab, denn durch sie wird maßgeblich bestimmt, wie sich die Bestände, Lieferbereitschaft, Reichweiten, Kapazitätsauslastung und Durchlaufzeiten in Beschaffung, Produktion und Distribution entwickeln und wie wirtschaftlich damit die gesamte Wertschöpfungskette arbeitet.

Viele Unternehmen haben die von ihrem ERP-System erhofften wirtschaftlichen Effekte nicht erreicht.

In der heutigen Fabrik 3.0 fehlt es bereits an einer effektiven Disposition: Viele Unternehmen müssen feststellen, dass sich trotz Einsatz von ERP- Systemen die gewünschte Bestandsreduzierung zum Beispiel nicht einstellt. Auch sind geplante Lieferbereitschaftsgrade nicht erreicht worden. Wesentliche Ursachen für das Verfehlen der wirtschaftlichen ERP-Ziele sind in unseren Unternehmen durchaus bekannt: Eine Pflege von Dispoparametern findet häufig nicht oder nur in zu großen Abständen statt. Das liegt zuerst einmal an dem zu großen manuellen Pflegeaufwand und damit Zeitaufwand, der für eine Datenpflege erforderlich wäre. Doch selbst in den Unternehmen, in denen ein gewisser Pflegeaufwand betrieben wird, ist die Einstellungsqualität der Dispositionsparameter meist schlecht, denn einerseits werden viel zu wenige Parameter betrachtet und andererseits werden diese i.d.R. nach wie vor nach bestem Wissen durch den zuständigen Disponenten gesetzt.

Es bedarf keiner großen Visionen, um zu erkennen, dass die Herausforderungen weiter wachsen werden. Die Zeit, die Disponentinnen und Disponenten zur Datenpflege zur Verfügung steht, wird zwangsläufig immer geringer werden; alleine schon aufgrund der demographischen Entwicklung wird das notwendige Personal immer stärker fehlen. Aber wohl noch entscheidender ist, dass das Verständnis der Anwender für die Auswirkung von Dispoparametern sehr eingeschränkt ist, zumal selbst ausgewiesene Experten deren komplexes Zusammenwirken nicht mehr zuverlässig durchdringen können. Letztlich werden in den ERP-Systemen im Allgemeinen keine geeigneten Werkzeuge zur Optimierung der Dispositionsparameter zur Verfügung gestellt.

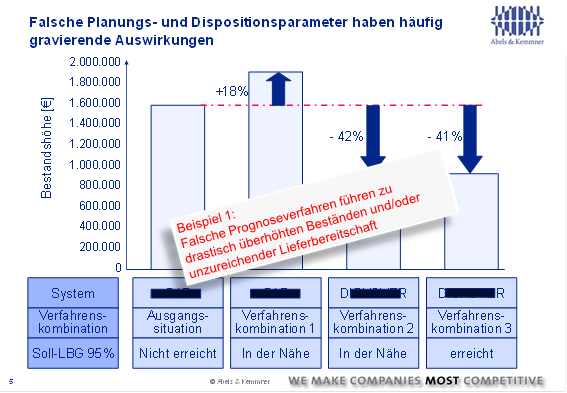

Viele Manager sehen zwar, dass die Datenqualität im ERP-System nicht zufriedenstellend ist, bezweifeln aber immer noch, dass sich durch das Nachjustieren von Dispositionsparametern viel erreichen lässt. Bei der richtigen oder zumindest verbesserten Einstellung der Dispositionsparameter geht es aber nicht um das Tuning eines eigentlich schon ausreichend starken Motors, aus dem nun noch das letzte herausgekitzelt werden soll, sondern darum, einen Motor erst einmal richtig ans Laufen zu bringen. Das folgende Praxisbeispiel aus einem internationalen Produktionsunternehmen mag dies verdeutlichen (vgl. Abb. 1).

Dieses Beispiel zeigt, wie drastisch sich unterschiedliche Verfahrenseinstellungen auf Bestände und Lieferbereitschaft auswirken können. Ziel des Unternehmensbereiches war es, eine Lieferbereitschaft von 95% zum Markt hin sicherzustellen. Die dafür erforderlichen Bestände sollten möglichst gering gehalten werden. Wie die Abbildung zeigt, gelang es durch geeignetes Einstellen der Dispositionsparameter des ERP-Systems (Verfahrenskombination 1), die Lieferbereitschaft hinreichend sicherzustellen, allerdings auf Kosten eines um 18% höheren Bestandes. Durch weitere Optimierungen, ergänzt durch eine erweiterte Dispositions- und Prognosefunktionalität, konnte die geforderte Lieferbereitschaft letztlich sogar mit 40% weniger Bestand erreicht werden (Verfahrenskombination 3).

Ehe wir darauf zu sprechen kommen, wie man zu solchen Zahlenwerten gelangt, ohne sie monatelang oder gar jahrelang empirisch testen zu müssen, möchten wir zusammenfassend nochmals festhalten, warum die konventionelle Pflege von Dispositionsparametern nicht zum Erfolg führt.

Erstens ist die konventionelle Pflege von Dispositionsparametern viel zu aufwändig.

Stellen Sie sich vor, Sie wären für 1000 Artikel zuständig und wollten sich auf die Pflege der wesentlichsten 10 Dispositionsparameter konzentrieren. Diese wollen Sie viermal im Jahr, also alle drei Monate einmal ansehen. Es ist sicherlich nicht übertrieben, von einem Zeitaufwand von 60 Sekunden pro Dispositionsparameter auszugehen, denn jede Materialnummer muss aufgerufen, die Masken mit den gewünschten Parametern müssen geladen werden und über die richtige Einstellung muss nachgedacht oder sie muss nachgeschlagen werden. Wenn Sie alles zusammenrechnen, kommen Sie auf einen Pflegeaufwand von 666 Stunden pro Jahr. Das entspricht ca. 40 Prozent Ihrer Jahresarbeitskapazität.

Zweitens liefert eine konventionelle Pflege von Dispositionsparametern keine reproduzierbaren Dispositionsergebnisse.

Diesen Effekt kennt jeder Praktiker, doch die meisten Unternehmen tun wenig dagegen. Jeder Anwender gewichtet Sachverhalte anders, verhält sich damit anders und hat darüber hinaus nur den Überblick über einen Teil des Geschehens. Mit jeder Urlaubs – oder Krankheitsvertretung, mit jedem Personalwechsel verändert sich die Dispositionswelt der betroffenen Artikel, was wiederum Auswirkungen auf alle nachfolgenden Dispositionsstufen hat.

Drittens liefert eine konventionelle Pflege von Dispositionsparametern keine wirtschaftlich optimierten Ergebnisse.

Zu wirtschaftlich optimierten Dispositionsergebnissen lässt sich nicht per Bauchgefühl kommen, denn das Zusammenspiel der verschiedenen Dispositionseinstellungen ist äußerst komplex. Letztlich geht es um statistische Effekte und statistische Zusammenhänge zwischen Parametereinstellungen und wirtschaftlichen Ergebnissen.

Selbst wenn Sie nur von 10 Parametern ausgehen, die für die Performance eines Artikels wichtig sind, wie in unserem Beispiel zum Zeitaufwand für die Datenpflege angenommen, kann niemand mehr das logistische Zusammenwirkungen dieser Parametereinstellungen beurteilen und damit auch nicht deren betriebswirtschaftliche Auswirkungen.

In leistungsfähigen ERP-Systemen lassen sich pro Materialnummer jedoch weit mehr Dispositionsparameter einstellen. Im SAP®-System können beispielsweise bis zu 130 Parameter für jedes Material festgelegt werden; dabei sind Einstellungen zu Vergangenheitswerten, Quotierungen, Lieferplänen und Kontrakten noch gar nicht enthalten. Natürlich benötigt niemand so viele Einstellungen für einen Artikel zur selben Zeit; weit mehr als 10 sind es in der Praxis jedoch allemal.

Auf den ersten Blick scheint es schwierig, unter diesen Umständen zu richtig eingestellten Dispositionsparametern zu gelangen.

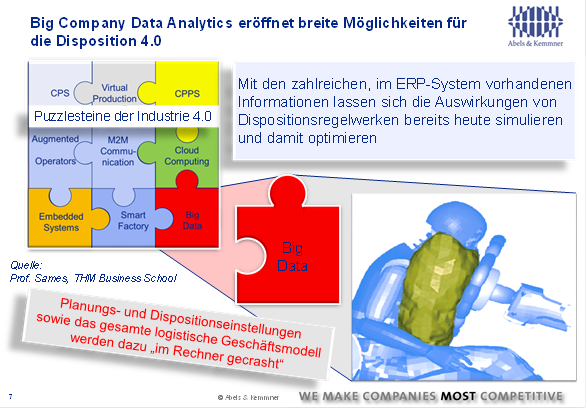

Big Company Data Analytics eröffnet breite Möglichkeiten für die Disposition 4.0.

Mit dem Werkzeug DISKOVER SCO existiert jedoch bereits eine erste Fabrik 4.0-Lösung am Markt, die in der Lage ist, die umfangreichen Datenbestände im ERP-System zu nutzen, um damit optimierte Parametereinstellungen zu ermitteln und bestimmte Dispositionsparameter laufend nach zu justieren (vgl. Abb. 2). „Big Data ist, wenn sich aus einer großen Menge Daten Einsichten in die Wirklichkeit gewinnen lassen, die sich mit einer kleineren Menge nicht hätten gewinnen lassen“, wie Viktor Mayer-Schönberger es formuliert hat. An der Auswertung dieser großen, in ERP-Systemen hinterlegten Daten arbeitet das System DISKOVER.

Kern der Analyse sind dabei Simulationen, mit denen überprüft wird, wie sich eine bestimmte Kombination von Dispositionsparametereinstellungen auf die Wirtschaftlichkeit der Dispositionsergebnisse auswirken. Mit Simulationsansätzen arbeitet man heute an vielen Stellen. So werden Fahrzeugkarosserien bereits während der Entwicklung in CAD-System ‚gecrasht‘ und auf Grund der Simulationsergebnisse optimiert. Entsprechendes gilt bei der Entwicklung von Formen für formgebenden Fertigungsprozesse wie Gießen, Schmieden oder Spritzgießen. Auch in diesen Fällen wird das Fließen des Materials beim Einspritzen in die Form simuliert, um die Formgebung zu optimieren. Das System DISKOVER ‚crasht‘ sozusagen die Disposition im Rechner, ehe die Parametereinstellungen in der Praxis umgesetzt werden.

Der Simulationsprozess ersetzt dabei nicht den Fachmann, der die Simulationsergebnisse interpretieren und daraus Schlüsse ziehen kann. Optimierungsprozesse werden jedoch drastisch beschleunigt, Risiken deutlich verringert und es werden qualitativ weit bessere Ergebnisse erreicht. Die Simulationsergebnisse können einerseits in Dispositionsregelwerken abgebildet werden. Andererseits werden besonders dynamische Parametereinstellungen, wie Sicherheitsbestände oder Prognosewerte, durch Simulationsprozesse direkt nachjustiert.

Sehr interessant ist dabei auch, dass sich für jeden einzelnen Artikel und jedes Material direkt überprüfen lässt, ob geforderte Lieferbereitschaftsgrade in der Praxis überhaupt eingehalten werden können und welche Zielbestände ungefähr zu erreichen sein werden.

Wie sich ein solcher Simulationsansatz in der Praxis darstellt, wollen wir nachfolgend etwas genauer betrachten.

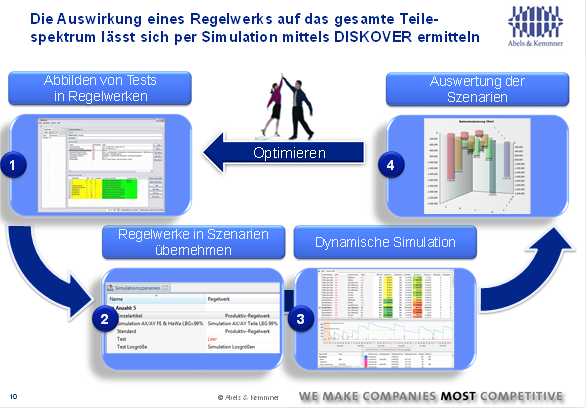

Der grundsätzliche Ablauf der Datenanalysen und Simulationen lässt sich in fünf Schritte unterteilen:

- Aus Zu- und Abgängen von Beständen lassen sich mit geeigneten Verfahren Bestandsverläufe, Lieferbereitschaftsgrade und Reichweiten berechnen.

- Über Simulationen unter Variation von Dispoparametern und Dispositionsstrategien können gezielt Soll-Reichweiten resp. Lieferbereitschaftsgrade bestimmt werden.

- Mit welchen Einstellungen, unter welchen Randbedingungen, optimierte Bestandshöhen, Reichweiten resp. Lieferbereitschaftsgrade erreicht werden, wird in Entscheidungstabellen und Regelwerken abgebildet.

- Die regelbasierten Einstellparameter werden in das ERP-System zurückgespielt; die manuelle Pflege von Dispoparametern kann somit entfallen.

- Die Optimierung und das Rückspielen der Ergebnisse ins ERP-System erfolgt täglich automatisch oder zu wählbaren Zeiten.

Um die Auswirkungen alternativer Dispositionseinstellungen für unterschiedliche Artikelgruppen zu simulieren, werden im System DISKOVER zu testende Dispositionsparametereinstellungen oder ganze Regelwerke in Szenarien übernommen und in den Simulationsprozess gegeben. Die Ergebnisse lassen sich direkt in DISKOVER als Gesamtergebnis über alle Artikel sowie für jeden einzelnen Artikel ansehen, um daraus ggf. Hinweise für Optimierungsansätze zu erhalten. Auf diese Weise lassen sich unterschiedliche Handlungsalternativen durchspielen und miteinander vergleichen (vgl. Abb. 3).

Als Ergebnis der Datenanalysen gewinnt man nicht nur Informationen zu den richtigen Parametereinstellungen im ERP-System, sondern auch strategische Erkenntnisse und Organisationsregeln, mit denen wir uns an dieser Stelle aber nicht weiter beschäftigen wollen, obwohl sie für die Unternehmensstrategie von großer Bedeutung sein können. Von direkter Bedeutung für die Disposition 4.0 ist, wie man mit den technischen Erkenntnissen hinsichtlich der Dispositionsregelwerke umgehen muss, um sie in der Praxis effektiv und effizient anwenden zu können.

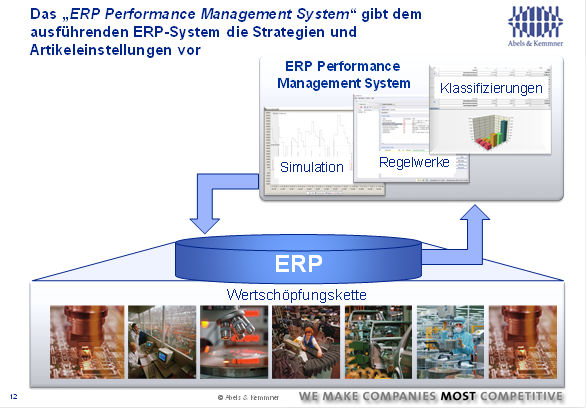

Eine zentrale Aufgabe von Dispo 4.0-Systeme ist das ERP Performance Management.

Mit dem „Dispo-Handbuch“ der 90er Jahre oder einfachen Arbeitsanweisungen kommt man heute nicht mehr weit. Das liegt nicht nur daran, dass es für die Anwender viel zu aufwändig wäre, zwecks Datenpflege die Regeln nachzuschlagen. Entscheidender ist, dass die Regelwerke auf einer großen Zahl unterschiedlicher Materialklassifizierungen aufsetzen, die laufend neu berechnet werden müssen und ohne die die Regelwerke nicht funktionieren. Zur konsequenten Umsetzung der Disposition 4.0 ist vielmehr ein strategisch ausgerichtetes Werkzeug erforderlich, das dem ERP-System die jeweils aktuellen Dispositionsparametereinstellungen vorgibt und auf diese Weise die Logistik Performance optimiert – man könnte es ein „ERP Performance Management System“ nennen oder es einfach als „Dispo 4.0-System“ bezeichnen (vgl. Abb. 4).

Ein solches ERP-Performance Management System / Dispo 4.0-System regelt die Parametereinstellungen im ERP-System nach. Es muss dazu

- ein breites Spektrum an Grunddaten aus dem ERP-System übernehmen;

- zahlreiche Artikelklassifizierungen und Kennzahlenermittlungen vornehmen;

- Regelwerke und Entscheidungstabellen abbilden;

- über umfangreiche Simulationsfunktionen verfügen, und

- die Einstellungsvorgaben an das ERP-System zurückgeben.

Für Klassifizierungen und einfache Regelwerke gibt es bereits verschiedene Lösungen am Markt. Bei den Simulationsfunktionen trennt sich heute die Spreu vom Weizen.

Auch wenn der Markt noch dünn gesät ist, auf „Big Company Data“ basierendes ERP-Performance Management ist in der Praxis angekommen und bei Technologieführern bereits im Einsatz. Das mögen Ihnen die Beispiele von drei Unternehmen zeigen, die in diesem Bereich sehr weit vorangeschritten sind:

- Die Hansaflex AG, weltweit einer der führenden Systemanbieter rund um die Hydraulik, disponiert ca. 400 Regionalläger praktisch vollautomatisch. Bedarfsprognosen, Lagerhaltungs- und Dispositionsstrategien werden von DISKOVER durch automatische Simulation und mittels eines differenzierten Regelwerks dem SAP®-System vorgegeben.

- Die Trost SE, einer der führenden Kfz-Teilegroßhändler im Independent Aftermarket in Deutschland und in Europa, steuert über die ebenfalls im DISKOVER-System definierten Planungs- und Dispositions-Regelwerke die Disposition seiner beiden Zentralläger und der ca. 150 Niederlassungen in Deutschland, Österreich, Tschechien, der Slowakei und Rumänien.

- Die STO-Gruppe – international führender Hersteller von Farben, Putzen, Lacken und Beschichtungssystemen sowie Wärmedämmverbundsystemen – setzt zur Steuerung der Nachbevorratung seiner Filialen in Deutschland und der Schweiz das EPM-System DISKOVER ein, um mittels Regelwerken und Simulation dem SAP®-System unter Wirtschaftlichkeitskriterien optimierte Nachbevorratungsstrategien vorzugeben.

In allen drei Fällen wurden bedeutende Bestandsreduzierungen, verbesserte Lieferbereitschaft und rationellere Dispositionsprozesse erreicht. Alle drei Unternehmen sehen die Einführung des Dispo 4.0-Systems als strategische Investition in die Steigerung ihrer Wettbewerbsfähigkeit und Ertragsstärke an, weshalb wir die erreichten Verbesserungen vertraulich halten müssen.

Wir werden in unseren Unternehmen nicht daran vorbei kommen, unsere Wertschöpfungsketten in Richtung Fabrik 4.0 zu entwickeln. Dabei müssen wir jedoch nicht unbedingt mit der Kommunikation auf dem Shopfloor beginnen. Gerade dort müssen zuerst einmal umfangreiche Voraussetzungen geschaffen werden, die mit großen Investitionen verbunden sind. Investitionen zumal, die zu einem beträchtlichen Teil erst wirksam werden können, wenn andere Voraussetzungen wie z.B. die Disposition 4.0 realisiert sind. Mit einem Schritt in Richtung Disposition 4.0 legen wir nicht nur eine wesentliche Grundlage für die Fabrik 4.0, sondern erwirtschaften auch die Erträge, mit denen wir unsere Fabrik-4.0-Strategien finanzieren können.

1Prof. Dr.-Ing. Dipl.-Wirt.-Ing Götz-Andreas Kemmner ist Geschäftsführender Gesellschafter der Unternehmensberatung Abels & Kemmner GmbH und Honorarprofessor für Logistik und Supply Chain Management an der Westsächsischen Hochschule in Zwickau.

Prof. Dr.-Ing. Gerrit Sames ist Professor für allg. BWL, insbesondere Organisation mit Ausrichtung auf ERP-Systeme an der THM Business School in Gießen. Zuvor war er in Geschäftsführungs- und Vorstandspositionen bei der Monier Gruppe, bei der Schott AG und bei der Buderus Heiztechnik GmbH tätig.

2http://www.softwaresysteme.pt-dlr.de/de/industrie-4-0.php

3http://www.siemens.com/innovation/de/home/pictures-of-the-future/industrie-und-automatisierung/digitale-fabrik-industrie-4-0.html [Leider hat SIEMENS diesen Beitrag von ihrer Webseite genommen.]