Im Folgenden finden Sie den ersten Teil eines neuen Best-Practice-Artikels von Prof. Kemmner. Diesmal geht es um das Thema, wann ein Produktionskanban Sinn macht und wie man es am besten einführt und einsetzt:

Fast jedes Unternehmen, so zeigen Umfragen, setzt Kanban als Steuerungslösung ein. Schaut man jedoch genauer hin, stellt man fest, dass die meisten Unternehmen Kanban nur zur Nachbevorratung von Montagematerial aus dem Lager verwenden. Meist kommt man dort mit einer Zwei-Behälter-Lösung hin: ein Behälter wird gerade nachgefüllt, während die Montageteile dem zweiten Behälter entnommen werden. Der Nachfüllbehälter ist rechtzeitig zurück, ehe der Inhalt des zweiten Behälters aufgebraucht ist.

Die Zahl der Unternehmen, die Kanban in der Produktion einsetzen, ist deutlich geringer. Dabei bietet Produktionskanban einige wesentliche Vorteile gegenüber den “konventionellen” Steuerungsverfahren der Meldebestandssteuerung und der Plangesteuerten Disposition. Ehe wir uns diese Vorteile ansehen, sollten wir einen kurzen Blick darauf werfen, wie ein Produktionskanbansystem tickt:

Produktionskanban ist deutlich anspruchsvoller als das “Baby-Kanban” der Montagenachvorratung. Ein Produktionskanbansystem muss mit unterschiedlichen Losgrößen von Fertigungsstufe zu Fertigungsstufe fertig werden. Trotz aller Bemühungen um Reduzierung von Rüstzeiten und Rüstkosten, sind Produktionslosgrößen in den meisten Unternehmen deutlich größer als ein Stück. In der Produktion arbeitet man deshalb mit Sammelkanban. Dabei werden die ankommenden Kanbankarten von der liefernden Stelle erst einmal gesammelt. Erst wenn durch eine bestimmte Anzahl an Karten der sogenannte “rote Bereich” erreicht wird, wird die Produktion des Fertigungsloses über die gesammelten Karten angestoßen. Um das gesamte System etwas geschmeidiger zu gestalten, wird meist auch ein “gelber Bereich” definiert, der bereits mit einer geringeren Kartenzahl erreicht wird. Ab dem gelben Bereich darf die liefernde Stelle nachproduzieren, ab dem roten Bereich muss sie produzieren.

Trotz der vorausgehenden Erläuterungen unterstelle ich, dass Sie mit den Mechanismen eines Kanbansystems allgemein und eines Produktionskanbans speziell, zumindest aus der Literatur vertraut sind.

Stabile Fertigungssteuerung

Was in der Literatur wenig diskutiert wird, sind die Gründe dafür, dass ein sauber eingeführtes Produktionskanbansystem so zuverlässig und erfolgreich funktioniert. Im Allgemeinen ist nach der Einführung eines Produktionskanbans die Materialverfügbarkeit deutlich besser, trotz beträchtlich geringerer Bestände: In vielen Fällen sind 20-30% Bestandssenkung erreichbar.

Wenn wir uns vergegenwärtigen, wie eine saubere Kanbaneinführung von statten geht, werden die Erfolgsfaktoren schnell deutlich:

- Die Dispositionsparameter eines Kanbansystems werden sorgfältig ermittelt und nicht „mal schnell“ über den Daumen gepeilt.

- Die Fertigungskapazitäten und die evtl. schwankenden Fertigungsbedarfe sind besser abgeglichen.

- Vor dem Umstellen auf Kanban werden potenzielle Störgrößen ermittelt und weitgehend beseitigt.

- Der Kanban-Mechanismus trennt Planung (Dimensionierung der Regelkreise) und Ausführung (weitgehend mechanisches Abarbeitung der Kanban durch die Fertigung). Fertigungsbedarfe werden quasi automatisch angestoßen und first-in-first-out abgearbeitet.

- Beim Bestandslimbo zum Geschäftsjahresende werden bei Kanbansystemen die Umlaufbestände häufig nicht so stark heruntergedrückt wie bei anders disponierten Artikeln.

- Der physische Kanbanmechanismus kommt mit den Störungen der Praxis besser zurecht als klassische Dispositionsverfahren. Diese sind auf richtige Buchbestände im ERP-System angewiesen. Bei schlampigen oder verspäteten Buchungen – beides soll ja schon einmal vorgekommen sein – rechnen die klassischen Verfahren mit falschen Materialverfügbarkeiten.

Die dargestellten Vorteile eines Kanbansystems in der Produktion deuten bereits an, dass die Einführung von Produktionskanban wesentlich anspruchsvoller ist als gemeinhin vermutet wird. Aus zahlreichen Projekten haben wir deshalb eine ganze Reihe von Best-Practice-Bausteinen für ein erfolgreiches Produktionskanban herausgearbeitet.

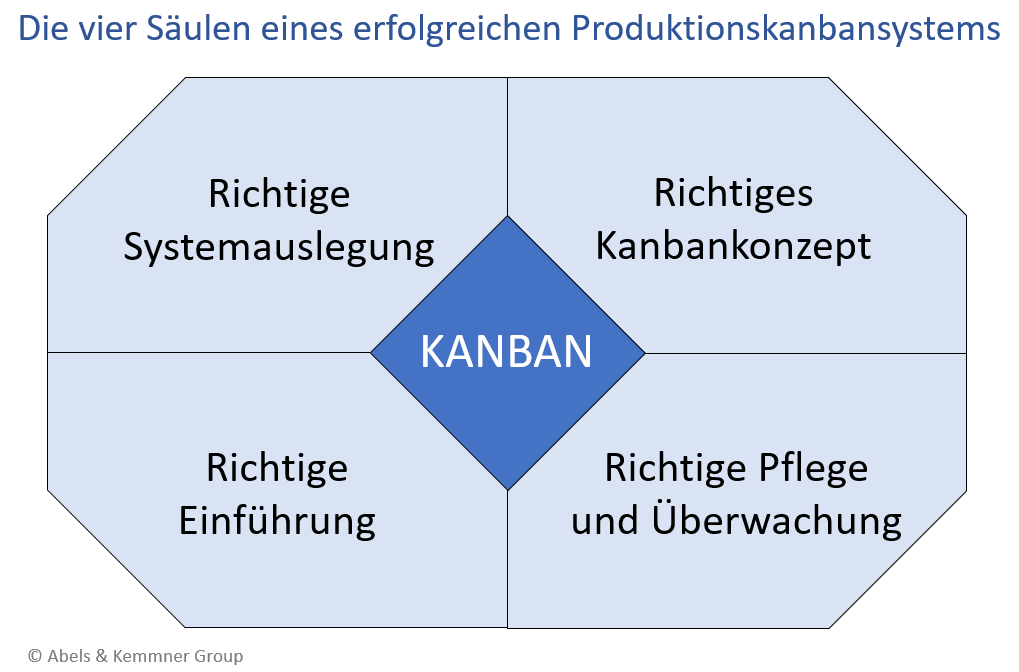

Diese Best-Practice-Bausteine lassen sich den Bereichen richtige Systemauslegung, richtiges Kanbankonzept, richtige Einführung sowie richtige Pflege und Überwachung zuordnen.

Abbildung 1: Die vier Säulen eines erfolgreichen Produktionskanbansystems

Die richtige Auslegung des Kanban-Systems

Grundprinzip 1: In einfachen Lösungen steckt viel Brainware

Moderne Smartphones zu bedienen ist (größtenteils) kinderleicht. Wir erinnern uns kaum noch daran, dass die Welt der Smartphones einst von den Nokias und Blackberries beherrscht wurde, ehe zwei Unternehmen aus Kalifornien die Phones erst richtig smart machten und dabei die Komplexität der Bedienung radikal vereinfachten. Hinter der einfachen Bedienung heutiger Smartphones stecken komplexe Überlegungen, viele Tests und “sophisticated technology”.

Zahlreiche Unternehmen sind bei der Kanbaneinführung schon in die Simplizitätsfalle getappt, weil sie meinten, ein Produktionskanban sei so einfach einzuführen, wie ein Zwei-Behälter-Kanban. Doch merke: Was letztlich einfach zu bedienen ist und einfach aussieht, ist selten so einfach in Konzept und Herstellung.

Als Best Practice Baustein 1 müssen wir deshalb direkt festhalten: Ein dauerhaft erfolgreiches Produktionskanban erfordert eine überlegte und kompetente Einführung

Grundprinzip 2: “42” ist nicht die Antwort auf alle Fragen[1]

Manche Verkünder des Lean Managements neigen dazu, Ihnen Kanban als das Fertigungssteuerungsprinzip des 21. Jahrhunderts zu verkaufen. Dahinter steckt wohl das von vielen geträumte Ideal des einfachen Lebens in der Produktionswelt. In der Science Fiction mag “42” die Antwort auf alle Fragen nach dem Leben, dem Universum und allen Dingen sein. In der Realität gibt es jedoch nirgends eine Standardantwort auf alle Probleme der Welt. Was hielten Sie von einem Klempner, der Ihre Heizung alleine mit der Rohrzange reparieren wollte? “Wer als Werkzeug nur einen Hammer hat,” stellte der Soziologe Paul Watzlawick einmal fest, “sieht in jedem Problem einen Nagel.”

Streben Sie ein nachhaltig und wirtschaftlich funktionierendes Produktionskanban an, sollten Sie mit dem Kanbanhammer nicht Ihre komplette bestehende Fertigungssteuerung zerschlagen. Konzentrieren Sie sich besser auf diejenigen Artikel, die wirklich für die Kanbananwendung geeignet sind. Für die Kanbaneignung spielt erst einmal die Bedarfsschwankung eine Rolle, die in der Logistik üblicherweise mit Hilfe einer XYZ-Klassifizierung bewertet wird. X- und Y-Teile sind prinzipiell kanbangeeignet.

In der praktischen Anwendung hat es sich darüber hinaus als sinnvoll herausgestellt, in einer ersten Abgrenzung die Produktionskanbanartikel auf die A- und B-Teile der Halbfabrikate zu beschränken. Der Grund hierfür liegt in der im allgemeinen großen Anzahl an C-Artikeln und den daraus resultierenden Platzproblemen für ein konventionelles Kartenkanban. Ein konventionelles Kartenkanban kann zwar mit enorm vielen Kanbankarten problemlos funktionieren – wir haben schon Lösungen mit weit über 15.000 Karten eingeführt, nicht jedoch mit enorm vielen Materialnummern, die an einer liefernden Stelle auflaufen. Mechanische Kanbantafeln benötigen dadurch sehr viel Platz und werden sehr unübersichtlich. Kanbanlösungen mit elektronischen automatisch überwachten Kanbantafeln haben hiermit keine Probleme. Trotzdem sollten Sie sich bei der Einführung eines Produktionskanbans zuerst einmal an das Prinzip halten. Darüber hinaus steht es Ihnen natürlich frei dafür zu sorgen, dass immer mehr Ihrer Fertigungsteile kanbangeeignet werden.

Als Best Practice Baustein 2 notieren wir: Erfolgreiche Kanbansysteme in der Produktion konzentrieren sich auf die AB/XY-Artikel.

Grundprinzip 3: Verbrauchsreihen von Halbfabrikaten und Zukaufteilen zeigen nicht immer die Bedarfswahrheit.

Um regelmäßige Teile zu erkennen, analysiert man gerne die Verbrauchszeitreihen der zu untersuchenden Teile oder greift die vorhandenen ABC und XYZ-Klassifizierungen der Teile in den ERP-Systemen ab. Die tatsächlichen Teileverbräuche der Vergangenheit geben jedoch nur ein unzureichendes Bild der Kanbaneignung ab. Die in der Produktion meist nicht vermeidbaren Losgrößen führen dazu, dass selbst äußerst regelmäßig verbrauchte Fertigteile von Nachbevorratungsstufe zu Nachbevorratungsstufe immer unregelmäßigere Bedarfe und damit Verbräche bewirken. In der XYZ-Klassifizierung können dadurch auch Komponenten, deren letztliche Bedarfsverursacher sehr regelmäßig abfließen, Z- oder gar Z2-Charakteristik aufweisen.

Geschickter ist es, die Verbräuche der Fertigartikel über die Stücklistenstrukturen ohne Berücksichtigung der Fertigungslosgrößen herunterzubrechen und von Dispositionsstufe zu Dispositionsstufe zu konsolidieren. Die sich daraus ergebende XYZ-Charakteristik ist eine zuverlässigere Bewertung für die Kanbaneignung. Es gilt, wie vorab festgestellt: X- und Y-Teile sind für Kanban geeignet.

Best Practice Baustein 3:

Bei der Bewertung der Kanbaneignung orientiert man sich an der Bedarfsschwankung der Endprodukte und nicht an der heutigen Verbrauchsschwankung der Einzelteile.

Grundprinzip 4: Gleichmäßige Verbräuche sind nicht unbedingt häufige Verbräuche

Zwar sollten Sie die Kanbaneignung ohne Berücksichtigung der Fertigungslosgrößen bewerten, doch müssen Sie im praktischen Betrieb mit den vorhandenen Losgrößen leben. Und so kann und wird es geschehen, dass Sie auf Teile stoßen, die trotz gleichmäßigem Endbedarf an Fertigteilen nur in langen Zeitabständen gefertigt werden. Regelmäßige Bedarfe bedeuten eben nicht zwangsläufig eine tägliche oder wöchentliche Nachfertigung. In welcher Frequenz Teile nachgefertigt werden müssen, hängt vom Verhältnis der Nachfrage zur Fertigungslosgröße ab. Sind die Bedarfe im Verhältnis zur Fertigungslosgröße sehr gering, kann es passieren, dass nur sehr selten nachgefertigt werden muss, weil jedes Fertigungslos sehr lange reicht, ehe es aufgebraucht ist.

Solche regelmäßigen, aber niederfrequenten Teile über Kanban zu steuern, bringt Ihnen keinen direkten Vorteil; das Material fließt weiterhin nur schubweise ab. Diese Teile über Kanban zu steuern bringt Ihnen aber auch keinen Nachteil. Deshalb können wir festhalten:

Best Practice Baustein 4: Entscheidend für die Kanbaneignung ist die Gleichmäßigkeit des Bedarfs, nicht die Fertigungsfrequenz eines Teiles. Große Fertigungslose im Verhältnis zur Nachfragemenge pro Zeiteinheit sprechen nicht gegen ein Kanbansystem; sie reduzieren nur den Vorteil eines Kanbanmechanismus gegenüber konventionellen Fertiungssteuerungsverfahren.

Grundprinzip 5: Die Bedarfswelt dreht sich weiter

Zum laufenden Betriebsgeschehen in jedem Unternehmen gehört, dass neue Teile in die Produktion eingeführt werden, dass alte Teile auslaufen und dass an lebenden Teilen technische Änderungen vorgenommen werden. Neuanlaufende Teile weisen meist noch keine und auslaufende Teile keine regelmäßigen Bedarfe mehr auf. Teile in beiden Lebenszyklusphasen gehören nicht in ein Kanbansystem.

Auslaufende Teile in einem Kanbansystem waren einst lebende Teile. Sinkt der Bedarf an diesen Auslaufteilen kontinuierlich und werden die Kanbanregelkreise regelmäßig nachdimensioniert, kann man solche Fertigungsteile im Kanbansystem nur auslaufen lassen, wenn die Sammelkanbangrößen (=Fertigungslose) sehr klein sind.

Einlaufende Fertigungsteile sollten allerdings erst dann auf Kanban umgestellt werden, wenn sie keinen Wachstumstrend mehr aufweisen.

Systembedingt hängt ein Kanbanregelkreis immer etwas hinter der Nachfrageveränderung eines Teiles zurück. Steigt die Nachfrage nach einem Teil kontinuierlich, muss die wachsende Nachfrage über den Sicherheitsbestand bedient werden. Sinkt die Nachfrage kontinuierlich, zieht die Kanbandimensionierung die Umlaufbestände etwas verzögert herunter. Bei wachsenden Bedarfen leidet die Lieferbereitschaft, bei fallenden Bedarfen kommt es zu Überbeständen.

In einem sauber gepflegten Kanbansystem werden deshalb alle Fertigungsteile laufend auf ihre Kanbaneignung überwacht. Teile, die nicht mehr für Kanban geeignet sind, werden herausgenommen, Teile die kanbanfähig sind, werden aufgenommen.

Best Practice Baustein 5: Kanban ist Bundesliga: Hier spielen alle Teile mit, die kanbangeeignet sind: Teile, die nicht mehr dazugehören, fallen herausund Teile, die die Qualifizierung erlangen, kommt hinzu. Top-Kanban-Performer führen diese Überprüfung quartalsweise durch.

Grundprinzip 6: Technische Änderungen stören Pull-Mechanismen.

Es gibt in der Praxis nicht nur Teile, die langsam auslaufen, weil der Bedarf kontinuierlich und gemütlich zurückgeht. Viele Fertigungsteile werden abrupt aus der Produktion genommen, ohne dass die Nachfrage zuvor kontinuierlich zurückgegangen ist. Dies ist immer dann der Fall, wenn typischerweise seitens des Vertriebs ein Fertigprodukt, , aus dem Angebot genommen wird und dessen Bedarf bzw. der Bedarf an spezifischen Fertigungsteilen damit abbricht. Ein abrupter Bedarfsabbruch findet auch statt, wenn eine technische Änderung an einem Teil zu einem festgelegten Zeitpunkt in die Produktion einfließt.

Um in solchen Fällen Restbestände des „alten“ Materials möglichst zu vermeiden, müssen aus dem betroffenen Kanbanregelkreis überflüssige Kanbankarten herausgenommen werden und ggfs. muss eine Restmenge unterhalb des gelben Bereiches gefertigt werden. Dies gelingt nur durch manuelles Eingreifen und gezielte Kommunikation mit der Produktion. De facto wird in solchen Fällen der Pullmechanismus des Kanbansystems durch einen manuellen Push-Mechanismus übersteuert. Es macht deshalb keinen Sinn, Teile mit häufigen technischen Änderungen über einen Kanbanprozess zu steuern. Auch nicht, wenn die Bedarfe ansonsten sehr regelmäßig sind.

Unkritisch sind technische Änderungen an Teilen, die nicht zu einem vorgegebenen Termin in die Produktion einfließen müssen, sondern flexibel nach dem Aufbrauchen der Restmenge der Altversion des Teiles. Sofern ein terminlich flexibler Wechsel von einem Vorgängerteil auf sein Nachfolgerteil möglich ist, kann ohne großen Aufwand ein Nachfolgerteil in den Kanbanprozess eingesteuert werden.

Best Practice Baustein 6: Erfolgreiche Kanbanfertiger achten darauf, keine Fertigungsteile über Kanban zu steuern, die häufigen technischen Änderungen mit festen Änderungsterminen unterliegen.

Grundprinzip 7: Zu viel von etwas ist Gift

Bei der Auslegung eines Kanbansystems werden Sie schnell auf die Frage stoßen, über wie viele Arbeitsschritte ein Regelkreis reichen soll. Es gibt Unternehmen, die darauf mit einer sehr einfachen Strategie antworten, indem sie aus jedem Fertigungsschritt ein eigenen Kanbanregelkreis machen.

Falls Sie dieselbe Idee haben, hier die gute Nachricht zuerst: Der Kanbanmechanismus wird funktionieren und über alle Fertigungsstufen hinweg die Nachbevorratung sicherstellen.Die schlechte Nachricht: Sie sollten Ihre Produktionsfläche schnell erweitern, damit Sie für all die Kanban-Supermärkte genug Platz in der Nähe der jeweiligen Verbraucher finden. Das Resultat dieser Strategie führt nämlich zu einem Großlager mit vereinzelten und versteckten Produktionsschritten zwischen den Regalen.

Gute Ausgangspunkte für die erste Festlegung der Spannweite der einzelnen Kanbanregelkreise sind die Spannweiten der bestehenden Fertigungsaufträge. Wenn an einigen Stellen in der Produktion Fertigungsaufträge über sehr umfangreiche Arbeitspläne verfügen und an anderen Stellen über sehr kurze, hat dies meist einen Grund. Nach unserer Erfahrung ist es sinnvoll, sich bei der ersten Konzeption der Kanbanregelkreise an den bestehenden Fertigungsaufträgen für die verschiedenen Teile zu orientieren.

Bei einer anschließenden Feinjustierung der Regelkreisspannweiten kann es sich an der einen oder anderen Stelle als sinnvoll herausstellen, von den bestehenden Strukturen der Fertigungsaufträge abzuweichen. So kann es sinnvoll sein, gleiche Fertigungsschritte unterschiedlicher Teile zu einem Regelkreis zusammenzufassen und aus den weiteren getrennten Fertigungsschritten jeweils einem weiteren Regekreis zu formen.

Darüber hinaus sollte in einem Kanbanregelkreis keine Variantenaufspaltung erfolgen.Es sei denn, es handelt sich um eine klare paarweise Fertigung (z.B. linke Seite / rechte Seite) oder eine Kuppelproduktion mit stabilen Ausbringungsverhältnissen. Dies sind jedoch Kriterien, die zumeist bereits bei der Festlegung der Arbeitspläne und damit der Spannweiten der konventionellen Fertigungsaufträge berücksichtigt wurden.

Ein Kanbanregelkreis sollte möglichst nicht über mehrere Fertigungsengpässe hinwegreichen. Es stört jedoch wenig, wenn vor oder hinter dem Engpass noch weitere Arbeitsschritte folgen, die kein Kapazitätsproblem aufweisen und über die die Fertigungslose problemlos hinweggleiten.

Wenn man es geschickt anstellt, kann man in einem Kanbanregelkreis aber durchaus mehrere Abnehmer (= mehrere Supermärkte) bedienen. Jeder Abnehmer erhält dann seine eigenen Karten, die aber beim Lieferanten zu einem Fertigungslos gesammelt werden.

Je mehr Kanbanregelkreise in einer Produktion hintereinandergeschaltet werden, desto mehr Umlaufbestände müssen aufgebaut werden und desto träger reagiert das gesamte System auf Nachfrageveränderungen. Sie können sich den Mechanismus ähnlich vorstellen, wie denjenigen einer Wagenschlange vor einer Ampel. Lange nachdem der erste Wagen in der Schlange losgefahren ist, setzt sich der letzte erst in Bewegung und lange nachdem der erste Wagen bereits wieder an der nächsten Ampel steht bewegt sich der letzte Wagen in der Schlange noch weiter.

Zusammenfassend sei festgehalten:

Best Practice Baustein 7: Ein professionelles Kanbansystem setzt nicht mehr Regelkreise hintereinander, als unbedingt erforderlich sind.

Grundprinzip 8: Den Gesetzen der Logistik ist kein Entrinnen

Die meisten Kanban-Lehrbücher machen es sich einfach, wenn es darum geht, die Umlaufbestände in einen Kanbanregelkreis auszurechnen: Der durchschnittliche Verbrauch während der Wiederbeschaffungszeit wird durch die Behältergröße geteilt, das Ergebnis mit einem Sicherheitsfaktor multipliziert und “1” dazugezählt. Bei einem Sammelkanban muss an die Stelle der “1” die Sammelkanbangröße treten (was zuweilen auch ignoriert wird). Der Sicherheitsfaktor soll bei diesem Rechenmodell dafür sorgen, dass eventuelle Bedarfsunregelmäßigkeiten abgefangen werden. Wer seine Kanbanregelkreise so auslegt, der setzt vermutlich seine Sicherheitsbestände in der Materialdisposition auch per Daumenfaktor. Sicherheitsbestände unterliegen jedoch komplexen statistischen Gesetzmäßigkeiten und müssen unbedingt sauber, ausgehend von einer geforderten statistischen Lieferbereitschaft, berechnet werden. Was für klassische Sicherheitsbestände bei konventioneller Fertigungssteuerung gilt, behält auch seine Gültigkeit bei der Berechnung von Kanbanregelkreisen. Dazu später noch mehr. Es ist jetzt erst einmal festzuhalten:

Best Practice Baustein 8: Professionell dimensionierte Kanbanregelkreise sind gezielt auf eine bestimmte Lieferbereitschaft ausgelegt.

Grundprinzip 9: Wer die Zukunft nicht abschätzt, kann sich nicht auf sie einstellen

Ein weiterer praxisferner Lehrsatz, den man im Umfeld von Lean Management gelegentlich hört, besagt, dass man bei einem Kanbansystem keine Bedarfsprognosen mehr benötige; schließlich arbeite das System ja nach dem Pullprinzip und Prognosen seien nur ein Thema der Pushfertigung. Dieser Lehrsatz ist leider nur zur Hälfte richtig: Es stimmt, dass Prognosen nur ein Thema der Pushfertigung sind. Da Kanbansysteme aber keine reinen Pull-Systeme sind, sondern eine Mischung aus Push- und Pullmechanismen darstellen, werden Sie an Bedarfsprognosen nicht vorbeikommen, sofern Sie ein wirtschaftlich arbeitendes Produktionskanbansystem aufbauen wollen.

Ein echter Pullmechanismus liegt nur bei einer rein auftragsbezogenen Fertigung mit einem logistischen Entkopplungspunkt außerhalb Ihrer eigenen Fertigung und Beschaffung vor. Nur wenn Sie erst dann mit Beschaffung und Fertigung reagieren, wenn der Kunde einen Auftrag bei Ihnen platziert hat, müssen Sie keine Hypothesen über die Zukunft anstellen. Immer dann, wenn Sie an bestimmten Stellen der Fertigungskette “prophylaktisch” Bestände hinlegen, um sofort lieferfähig zu sein, müssen Sie sich Gedanken machen, welche Bedarfe voraussichtlich auf Sie zukommen werden. Und genau dies tun Sie bei jedem Kanbanregelkreis, den Sie aufbauen. Die Dimensionierung eines jeden Kanbanregelkreises setzt auf Prognosen über die voraussichtliche Bedarfsentwicklung und deren Schwankungen auf.

Auf Prognosen bei der Auslegung von Kanbanregelkreisen können Sie allenfalls verzichten, wenn Sie die Kanbanregelkreise hoffnungslos überdimensionieren und damit unwirtschaftlich machen. Deshalb halten wir als besonders wichtigen Best-Practice-Baustein fest:

Best Practice Baustein 9: Ein auf Lieferbereitschaft und minimalen Bestand ausgerichtetes Kanbansystem erfordert eine gute (statistische) Absatzprognose.

Hier endet Teil 1 des Best-Practice-Artikels zum Produktionskanban.

[1] In Douglas Adams‘ bekannten Roman „Per Anhalter durch die Galaxis“ gibt der Computer Deep Thought auf die Frage nach dem Leben, dem Universum und allen Dingen als Antwort die Zahl 42.