Best-Practice-Regeln für das Produktionskanban, Teil 3:

Wartung und Pflege

Nachdem wir Ihnen im ersten Teil die Grundlagen und -voraussetzungen für die Einführung eines Produktionskanban-Systems vorgestellt haben, ging es im zweiten Teil um Konzept und Ausführung dieses Systems. Im Endspurt widmen wir uns nun schließlich der Wartung und Pflege und machen direkt weiter mit:

Grundprinzip 21: Nachhaltiger Erfolg erfordert nachhaltige Schulung.

Gerade weil ein Kanbansystem so einfach erscheint, meinen viele Unternehmen mit einer schnellen Schulung der Mitarbeiter auszukommen. Dies ist ein fataler Irrtum, an dem schon manches Kanbansystem gescheitert ist.

Es genügt nicht, Mitarbeitern wie Pawlow‘schen Hunden Reflexe anzutrainieren, mit denen sie “ihren” Kanbanschritt durchführen können. Wenn Probleme im Kanbanablauf auftreten, sollten die Mitarbeiter in der Lage sein, richtige Entscheidungen zu treffen und nicht falsch zu improvisieren. Das klappt nur, wenn alle an dem Kanbansystem beteiligten Personen den Gesamtmechanismus des Kanbansystems verstehen.

Auch jemand, der nur Teile aus Kanbankisten entnimmt und die Kanbankarte eines leeren Behälters in einen “Briefkasten” ablegt oder die Karte scannt, muss wissen, welche Bedeutung die richtige Ausführung seines Arbeitsschritts für den gesamten Prozess hat.

Neben der sorgfältigen Dimensionierung eines Kanbansystem trägt kein weiterer Faktor so entscheidend zum nachhaltigen Erfolg eines Kanbansystems bei, wie die Schulung der Mitarbeiter.

In unseren Kanbaneinführungsprojekten legen wir großen Wert darauf, alle Mitarbeiter in allen Kanbanschritten zu schulen. Wer den gesamten Kanbanprozess verstanden hat, ist auch in der Lage die Auswirkungen seines Handelns auf den Kanbanregelkreis zu verstehen. Aus der Analyse zahlreicher Kanbansysteme können wir eindeutig festhalten:

Best Practice Baustein 21: In Unternehmen mit nachhaltig erfolgreichen Kanbansystemen wurden alle Mitarbeiter, die mit dem Kanbansystemen zu tun haben, umfassend geschult.

Grundprinzip 22: Pull-Mechanismen erfordern Kapazitätsreserven.

Aus automatischen Hochregellagern ist der Effekt bekannt, dass die Leistungsfähigkeit des Systems jenseits von 85%iger Auslastung der Lagerkapazität abnimmt. Vermutlich tritt dieser Effekt auch bei der Auslastung von Fertigungskapazitäten jenseits der 85% auf. Leider lässt er sich im normalen Zusammenspiel vieler Fertigungskapazitäten miteinander nicht so deutlich erkennen. Die durch die Reibungsverluste verursachten Kosten versickern in vielen Kostenstellen, ohne dass der Bezug zur Kapazitätsüberlastung deutlich wird. Sind Fertigungskapazitäten, die von Kanbanregelkreisen durchlaufen werden, überlastet, wirkt sich dies sofort in Form einer längeren Fertigungsdurchlaufzeit und damit einer längeren Wiederbeschaffungszeit aus.

Eine gelegentliche kurzfristige Verlängerung der Fertigungsdurchlaufzeit kann über die Sicherheitsbestände der Kanbanregelkreise zumeist abgefangen werden. Nehmen Dauer und Schweregrad der Engpässe jedoch zu, kann die Lieferfähigkeit von Kanbanregelkreisen schnell zusammenbrechen. Um solchen Fällen vorzubeugen, sollten Kapazitätsengpässe idealerweise vermieden werden. In vielen Fällen ist dies durch flexible Arbeitszeiten und Schichtverlängerungen machbar, selten jedoch so schnell, wie die Kapazitätsengpässe auftreten.

Um in solchen Situationen die Lieferfähigkeit des Kanbansystems aufrechtzuerhalten, müssen Heijunkamechanismen eingesetzt oder Wiederbeschaffungszeiten rechtzeitig und vorausschauend verlängert werden. In beiden Fällen erkauft man sich allerdings die Lieferfähigkeit der Kanbanregelkreise mit erhöhten Kanbanbeständen. Diese lassen sich nur durch Flexibilisierung der Fertigungskapazitäten vermeiden, was im allgemeinen aber auch Geld kostet.

Best Practice Baustein 22: Unternehmen, die Wert auf die Leistungsfähigkeit ihrer Kanbansysteme legen, achten darauf, dass die Kapazitätsauslastung der Produktion nicht über 85% liegt[1]. An den Kapazitätseinheiten, an denen dieser Zielwert nicht eingehalten werden kann, wird die Produktion mittels Heijunka nivelliert.

Richtige Pflege und Überwachung

Grundprinzip 23: Was man nicht überwacht, kann man nicht beurteilen.

„Was passiert eigentlich, wenn wir Kanbankarten verlieren? Das lässt sich in der Praxis doch kaum ausschließen!“, dies ist ein typischer Vorbehalt auf den Sie bei der Einführung von Kanbanlösungen fast immer stoßen. Sind die Mitarbeiter gut geschult und ist die Kanbantafel gut sichtbar aufgebaut, so passiert dies in der Realität weit seltener als befürchtet wird. Trotzdem stellt der Verlust von Kanbankarten in einem rein konventionell gestalteten und nicht elektronisch überwachten Regelkreis eine ernste Gefahr für die Lieferfähigkeit des Regelkreises dar. In zuverlässigen, an das ERP- oder BDE-System angebundenen Kanbansystemen, lassen sich Kartenverluste leicht erkennen. Karten die verloren gingen, erfahren keine Statuswechsel (voll/leer/etc.) mehr. Dies lässt sich automatisch auswerten und melden.

Genauso lässt sich die Wiederbeschaffungszeit vom Erreichen des roten Bereiches bis zur Anlieferung des Sammelkanbanloses im Supermarkt auswerten oder die Lieferfähigkeit des Regelkreises kann protokolliert werden.

In einem rein manuell gestalteten Kanbansystem lässt sich vieles nicht und manches nur aufwändig über Strichlisten kontrollieren: ein absolutes NO-GO in modernen Kanbansystemen, die mit dem Anspruch gestaltet werden, wirtschaftlich und bestandsschonend zu arbeiten.

Nur eine kontinuierliche Überwachung durch ein geeignetes Reporting sichert die Qualität der Kanbanstammdaten und die Disziplin des Systemablaufes.

Best Practice Baustein 23: In erfolgreichen Kanbansystemen werden die Regelkreise kontinuierlich überwacht hinsichtlich Wiederbeschaffungszeiten, Lieferfähigkeit der Regelkreise, Einhaltung der Kanbanregeln, Dimensionierung der Kartenzahl, Kanbanbestände.

Die besten Auswertungen nutzen jedoch nichts, wenn sie auf falschen Zahlen aufsetzen. Damit Ihr Controlling funktioniert, sollten Sie beachten:

Grundprinzip 24: Basis für saubere Kennzahlen sind saubere Messpunkte.

Eine sehr sensible Messgröße in Sammelkanban-Regelkreisen stellt die Wiederbeschaffungszeit dar. Wie bereits erwähnt, wird die Wiederbeschaffungszeit mit der in einem Sammelkanbansystem gearbeitet wird, vom Erreichen des roten Bereiches bis zur Anlieferung des Sammelkanbanloses im Supermarkt gemessen.

Mit dem “Leer”-Setzen einer Kanbankarte wird in einem Sammelkanbansystem noch keine Produktion angestoßen. Die Karte wandert (manuell oder elektronisch) in die Kanbantafel und döst dort vor sich hin, bis der Kartenstapel in den gelben Bereich hinein angestiegen ist oder den roten Bereich erreicht hat. Erst dann beginnt die Produktion und erst dann sollte die Stoppuhr für das Messen der Wiederbeschaffungszeit starten. Das Erreichen der Ziellinie können Sie normalerweise mit dem “Voll”-Setzen der Kanbankarten abstoppen. Mit dem “Leer”-Scannen einer Karte erfassen Sie aber nicht den Startpunkt des Wiederbeschaffungsrennens.

Deshalb müssen wir als kleinen, aber feinen Baustein festhalten:

Best Practice Baustein 24: Um in einem Sammelkanbansystem die Wiederbeschaffungszeiten sauber ermitteln zu können, muss normalerweise dreimal gescannt werden. Neben “Behälter leer”, und “Behälter voll” sollte auch zum Produktionsstart nochmals gescannt werden.

Die Überwachung eines Kanbansystems hört nicht mit der Verfolgung operativer Kennzahlen auf. Ein weiteres Grundprinzip, das Ihr Kanbansystem beachten muss, lautet:

Grundprinzip 25: Wer bedarfsorientiert produzieren will, muss sich auch an den Bedarfen orientieren.

Wenn Sie den Betrieb Ihres Kanbansystems auf diejenigen Artikel beschränken wollen, die keine Bedarfsschwankungen, keine Saisonalitäten und keinerlei Trends aufweisen, werden Sie nur noch mit einer Handvoll Teilen operieren, für die sich Kanban nicht rentiert.

Die Zeitalter, in denen ein Kanbanregelkreis einmal für alle Zeiten ausgerechnet wurde, sind seit langem vorbei. Bei Unternehmen, die professionell in Sachen Kanban unterwegs waren, wurde auch früher bereits sauber gerechnet. Allerdings machen konventionelle Formeln zur Kanbanberechnung es Ihnen fast unmöglich, Ihre Regelkreise konsequent darauf auszulegen, die geforderte Lieferbereitschaft mit dem geringsten Bestand zu erreichen. Denn Bedarfsschwankungen werden rechnerisch ignoriert und lediglich über einen Bauchfaktor berücksichtigt. Lagen Sie mit dem Bauchfaktor zu niedrig, merkten Sie dies im Betrieb, da Ihr Supermarkt auf einmal leer war. Lagen Sie zu hoch, waren Sie immer lieferfähig und glücklich, dafür aber unbemerkt mit zu viel Beständen unterwegs.

Einen Kanbanregelkreis richtig auszulegen funktioniert auf dieselbe Weise, wie die statistische Berechnung eines Meldebestands. Wie bei der Meldebestandsberechnung, müssen auch bei der Auslegung von Kanbanregelkreisen die erforderliche Lieferbereitschaft sowie ggfs. Mindest- und Maximallosgrößen berücksichtigt werden. Im Grunde genommen ist ein Kanbanregelkreis eine alternative Abbildungsform eines Meldebestandssystems[2].

Die rechnerische Nachdimensionierung von Kanbanregelkreisen stellt keinen großen Aufwand dar, sofern das System, in dem die Nachberechnung durchgeführt wird, von Ihrem ERP-System die erforderlichen Verbrauchszeitreihen geliefert bekommt. Der zweite Schritt der Nachdimensionierung, die operative Anpassung der Kartenanzahl, die in einem Regelkreis in Umlauf ist, bereitet zumindest bei elektronischen Kanbansystemen keine große Mühe. Eine Nachdimensionierung Ihrer Regelkreise sollten Sie grundsätzlich monatlich vornehmen. Auch dann, wenn dies etwas Lauftraining durch die Produktion erfordert, um Kanbankarten an den Tafeln herauszuziehen und einzustecken.

Für moderne, leistungsfähige Kanbansysteme gilt ein hartes Best-Practice-Kriterium:

Best Practice Baustein 25: In leistungsfähigen Kanbansystemen werden Regelkreise monatlich nachdimensioniert.

Selbst wenn die Bedarfsmengen pro Zeiteinheit und die Bedarfsschwankung konstant blieben, müssten Sie Ihre Kanbanregelkreise regelmäßig nachdimensionieren und Veränderungen bei den Wiederbeschaffungszeiten und den Fertigungslosgrößen berücksichtigen, an denen hoffentlich fleißig gearbeitet wird, denn hier greift…

Grundprinzip 26: Ein Kanbansystem alleine bewirkt keine kontinuierliche Verbesserung.

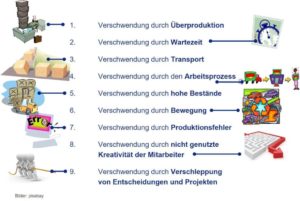

Kanbansysteme stellen einen Baustein eines Lean Managements dar. Der zentrale Mechanismus eines Lean Managements besteht in der kontinuierlichen Beseitigung von Verschwendung (japanisch “Muda”).

Ob Sie nun mit Lean Management etwas am Hut haben oder nicht; auf die Potenziale einer kontinuierlichen Reduzierung der Wiederbeschaffungszeiten und der Losgrößen sollten Sie unbedingt setzen, damit Ihr Kanbansystem zu einer Best-Practice-Lösung wird. Schöner Effekt: Wenn Sie Ihr Kanbansystem regelmäßig nachdimensionieren, können Sie die Vorteile der verbesserten Logistikparameter direkt monetär in Form geringerer Umlaufbestände messen.

Best Practice Baustein 26: Bei den leistungsfähigsten Kanbansystemen wird kontinuierlich an der Reduzierung der Wiederbeschaffungszeiten und der erforderlichen Fertigungslosgrößen gearbeitet.

Wenn Sie die vorgestellten Best-Practice-Bausteine fleißig umsetzen, sind Sie auf dem besten Weg ein leistungsfähiges und beispielgebendes Kanbansystem aufzubauen. Damit Ihre Bemühungen auch nachhaltig sind, sollten Sie ein weiteres Grundprinzip beachten, das nicht nur Kanbansysteme vernichten kann:

Grundprinzip 27: Die menschliche Nachlässigkeit erodiert jedes organisatorische und technische System zuverlässig.

Seien wir einmal ehrlich: Bis zu einem gewissen Grad neigen wir alle zu einer gewissen Nonchalance gegenüber bestehenden Regeln und Gesetzen. Manche Personen und mache Länder mehr, andere Personen und andere Länder weniger. Nichts im Leben wird so heiß gegessen, wie es gekocht wird und kein Regularium wird so genau eingehalten, wie es vorgesehen ist.

Da Kanban so verblüffend einfach funktioniert, geht man häufig davon aus, dass es auch entsprechend einfach im Unternehmen einzuführen ist. Das ist leider weit gefehlt. Genauso wenig, wie man ein Kanbansystem schlampig dimensionieren darf, darf man es schlampig handhaben.

Es muss klare Regeln für alle geben und alle müssen sich an die Regeln halten. Nur so können Sie sicherstellen, dass alle erfolgreich zusammenarbeiten und alle Räder des Kanbansystems sauber ineinandergreifen.

Doch kein organisatorischer Prozess bleibt, einmal aufgesetzt, für alle Zeit perfekt. Auch das Regelwerk eines Kanbansystems muss an bestimmten Stellen den Veränderungen im Unternehmen angepasst werden. Dies sollte aber nicht stillschweigend durch die Mitarbeiter erfolgen. Probleme in den Abläufen müssen diskutiert und darauf aufbauend alternative Abläufe abgestimmt und erprobt werden. Fallen die Tests positiv aus, sollten die Regeln entsprechend geändert werden, ansonsten wird zu den alten Regeln zurückgekehrt. Klare Standards zu definieren, ist ebenfalls ein Bausteine des Lean Managements; wurde aber auch vor 50 Jahren schon von REFA gelehrt.

Ein schönes Beispiel für eine solche Regeloptimierung, die inzwischen schon in den “Standard” übergegangen ist, stellt der “gelbe Bereich” in einem Sammelkanbansystem dar. Er erlaubt eine Abweichung von zwei Grundprinzipien, die eigentlich strikt einzuhalten sind:

- Nie mehr Material anfordern als nötig ist und Material nie vorzeitig anfordern;

- Nie mehr Teile herstellen als angefordert wurden und nicht vor Anforderung produzieren.

Der “gelbe Bereich” weicht von diesen Grundregeln ab. Mit der Erlaubnis, eine Produktion bereits dann zu starten, wenn der gelbe Bereich an Kanbankarten erreicht ist, erlaubt man eine leichte, aber klar festgelegte Vorproduktion.

In der Praxis hat sich diese Regelabweichung als so sinnvoll erwiesen, dass sie heute zum Standardmechanismus jedes Sammelkanbansystems gehört und sich der Begriff des Ampelkanbans (grüner / gelber / roter Bereich) eingebürgert hat.

In der Praxis stellen wir leider immer wieder fest, dass Kanbanregeln sehr großzügig interpretiert werden. Ein effizientes Kanbansystem ist auf diese Weise nicht möglich.

Um sicherzustellen, dass die Regeln eingehalten werden, kann man an verschiedenen Stellen ansetzen. Wenn Sie die Überwachung der Wiederbeschaffungszeiten geschickt aufsetzen, können Sie aus den Daten auch erkennen, ob ggfs. zurückgekommene Kanbankarten noch schnell einem laufenden Fertigungsauftrag beigefügt worden sind oder diese, der Vorschrift entsprechend, in die Kanbantafel gegeben wurden, um die Basis des nächsten Fertigungsloses zu bilden.

Ob alle organisatorischen Abläufe und Regeln eingehalten werden, kann letztlich nur über ein Audit geprüft werden.

Best Practice Baustein 27: Die Leistungsfähigkeit eines Kanbansystems bleibt nur erhalten, wenn das Einhalten der Organisationsabläufe und Spielregeln regelmäßig in Audits überprüft wird.

Da menschliche Nachlässigkeit so angenehm und so gefährlich ist, sollten Sie gerade bei einer jungen Kanbanorganisation ein weiteres Grundprinzip beachten:

Grundprinzip 28: Erziehung erfordert Konsequenz.

Fatalistisch betrachtet ist Change-Management mit Kindererziehung zu vergleichen: Es dauert 18 Jahre und geht trotzdem manchmal schief.

Neben vielen Ursachen, die man nicht beeinflussen kann, gibt es zwei Hebel, die man aktiv angehen muss: klare Regeln und Konsequenz.

Zu den “Regeln” haben wir bereits einen Best Practice Baustein identifiziert. Über die Konsequenz müssen wir noch sprechen, denn trotz Audits werden Sie es kaum durchsetzen können, dass alle definierten Regeln des Kanbanmechanismus immer vollständig eingehalten werden.

Erinnern sie sich noch an Ihre Fahrschulzeit? Wir würden wahrscheinlich heute alle durch die Fahrprüfung fallen, da wir in der Praxis einige Regeln großzügiger handhaben, als wir sie ursprünglich einmal gelernt hatten. Es erfordert einige Fahrpraxis, zu verstehen welche Regeln im Straßenverkehr man strikt einhalten muss und bei welchen man in praktischen Fahrverhalten etwas großzügiger sein kann, ohne sich selbst und den Straßenverkehr zu gefährden. Die Penetranz der Fahrschullehrer/innen hat dafür gesorgt, dass wir die Regeln und Vorschriften nicht nur gelernt, sondern auch verinnerlicht haben und uns weitgehend daran halten.

Entsprechend verhält es sich mit einem Kanbansystem: Mit wachsender Erfahrung in der Handhabung eines Kanbansystems und wachsendem Verständnis für die Kanbanmechanismen, können Sie Regeln optimieren oder bestimmte Regeln großzügiger handhaben. Letzteres führt aber unweigerlich ins Chaos, wenn die Kanbanregeln nicht verinnerlicht sind. Ist der Kanbankompass der Mitarbeiter eingenordet, verursacht ein Abweichen von den Regeln automatisch ein schlechtes Gewissen und zieht alle immer wieder auf den Pfad der Tugend zurück.

Von dem amerikanischen Psychologen Anders Ericcson stammt die 10.000 Stunden Regel. Diese besagt, dass man sich mit einer Sache 10.000 Stunden lang beschäftigt haben muss, um sie, Begabung vorausgesetzt, auf Weltklasseniveau zu beherrschen.

Wenn Sie 10.000 harte Stunden lang eine Aufgabe immer und immer wieder bewältigt haben, dann sind Ihnen Mechanismen in Fleisch und Blut übergegangen, die Sie, ohne nachdenken zu müssen, einhalten.

Nach unserer Erfahrung gilt dieses Prinzip auch für Kanban. Die Einhaltung von Regeln muss über einen bestimmten Zeitraum hinweg konsequent überwacht und eingefordert werden, damit die Mitarbeiter sie verinnerlichen. Ist ein Verhalten erst einmal verinnerlicht, sind wir “eingenordet”, dann bereitet es uns ein gewisses Unwohlsein, wenn wir vom Pfad der verinnerlichten Tugend abweichen. Die “erzieherische” Konsequenz haben wir bei erfolgreichen Kanbanunternehmen immer wieder angetroffen.

Best Practice Baustein 28: In einer Kanbanorganisation, die nachhaltig leistungsfähig bleiben soll, sollten in den ersten 12 – 18 Monaten alle Regeln strikt und ohne Toleranz eingehalten werden, um die Regeln zu verinnerlichen. Beginnen Sie möglichst erst danach, Prozesse zu optimieren.

Grundprinzip 29: Jedes “System” benötigt Wartung und Pflege.

Die Dezentralisierung der Fertigungssteuerung ist ein wesentliches Merkmal eines Kanbansystems. Manche Unternehmen meinen deshalb, mit der Einführung eines Kanbansystems die Fertigungssteuerung abschaffen zu können, doch auch in einem Kanbansystem wird noch eine Fertigungssteuerungsfunktion benötigt. Die Aufgabe eines Fertigungssteuerers bei Kanbanteilen unterscheidet sich jedoch deutlich von der Aufgabe in einem klassisch organisierten Fertigungssystem. Beim Kanbanmechanismus sind Planung und Ausführung voneinander getrennt. Der Fertigungssteuerung obliegt es, das Kanbansystem zu pflegen und regelmäßig nachzudimensionieren, die operative dispositionsrelevante Entscheidung trifft die Fertigung dann selbst. In einem Kanbansystem werden keine Teile oder Termine gejagt. Der gesamte Kanbanmechanismus ist von Anfang an so ausgelegt und berechnet und wird so nachdimensioniert, dass dies nicht erforderlich ist. Der klassische Fertigungssteuerungsmechanismus hingegen ist oft noch handwerklich orientiert und mehr mit der Beseitigung von Störungen als mit deren systematischer Vermeidung beschäftigt.

Bei der Einführung von Kanbansystemen liegt die Versuchung nahe, den Fertigungssteuerungsaufwand weit unter 50% zu verringern und anfänglich scheint dies möglich zu sein, ohne dass daraus Probleme erwachsen.

Nach einiger Zeit werden Sie jedoch feststellen, dass Bestände anwachsen und/oder wieder Teile und Termine gejagt werden. Entweder steigt in diesem Falle der Aufwand in der Fertigungssteuerung wieder deutlich an, oder das Kanbansystem läuft aus dem Ruder.

Nur in einem gut gepflegten Kanbansystem können die potenziellen Störungen ausreichend ausgeregelt werden und damit die Fertigungssteuerung entlasten.

Best Practice Baustein 29: Unternehmen mit nachhaltig erfolgreichen Kanbanorganisationen geben der Fertigungssteuerung ausreichend Zeit, die Regelkreise zu pflegen und reduzieren deshalb den Fertigungssteuerungsaufwand bei den Kanbanteilen um maximal 50%.

FAZIT: Kanban ist den Schweiß der Edlen wert

Viele, teilweise sehr detaillierte Best-Practice-Bausteine mussten wir für das doch so einfache und transparente Produktionskanban zusammentragen. Wie wichtig diese vielen Aspekte sein können, wird vielleicht deutlich, wenn wir auf ein letztes Grundprinzip hinweisen:

Man hat nur alle 10 Jahre einmal die Chance zu einer Kanbaneinführung.

Hat man die Einführung neuer Organisationsabläufe „versemmelt“, dauert es einige Zeit, bis man es erneut versuchen kann, ohne direkt auf den Widerstand der Betroffenen zu treffen. Bei der Kanbaneinführung scheint die Zeit, die benötigt wird, Gras über die Sache wachsen zu lassen, besonders lange zu sein. Wenn Sie sich jedoch die Mühe machen, Ihr Produktionskanban sorgfältig einzuführen und an das Vorhaben mit dem Anspruch herangehen, eine beispielhafte Lösung zu erreichen, dann werden Sie mit einem kostengünstigen, wirtschaftlichen und bestandsschonenden Nachbevorratungsmechanismus belohnt. Kanban ist den Schweiß der Edlen wert!

[1] Das sollte eigentlich nicht nur für Kanbanregelkreise, sondern unabhängig vom Fertigungssteuerungsmechanismus für alle Produktionskapazitäten gelten.

[2] Wenn Sie in beiden Fällen Ihre Sicherheitsbestände richtig auslegen wollen, ist dazu mehr Mathematik erforderlich als Ihr ERP-System bei einer statistischen Berechnung des Meldebestands vermutlich anwendet. Die Ursache dafür liegt in der sogenannten “Nicht-normalverteilten Nachfrage”. Diese Diskussion würde hier aber zu weit führen. Zwecks weiterer Informationen sei auf den Artikel “Best-Practice-Bausteine der Absatzprognose” verwiesen.