Signifikante Unterschiede im Mittelstand zu Industrie 4.0

Prof. Dr.-Ing. Gerrit Sames*; Maria Schäfer (BA)

Industrie 4.0, manche sprechen auch lieber von Digitalisierung in der Wirtschaft, andere vom Internet of Things and Services, hat sich zu einem der beherrschenden Themen in Deutschland entwickelt. Immer wieder wird aber leider festgestellt, dass der deutsche Mittelstand sich nicht genug damit auseinander setzt, und der Fortschritt in der Digitalisierung zu langsam verläuft. An der technischen Hochschule Mittelhessen (THM) ist im Rahmen eines Forschungsprojektes der Stand von Industrie 4.0 im Mittelstand betrachtet und ausgewertet worden[1]. Dazu wurden 966 Unternehmen einer IHK-Adressdatei mit einem online-Fragebogen kontaktiert. Es haben sich 162 Unternehmen an der Studie beteiligt, was einer Rücklaufquote von 17% entspricht. Unter den teilnehmenden Unternehmen war eine große Bandbreite unterschiedlicher Branchen festzustellen; so u.a. Maschinen- und Anlagenbau, Metallerzeugung und –verarbeitung, Werkzeug- und Formenbau, Herstellung von Kunststoffprodukten, Ausrüster für elektronischen Baugruppen und Produkte u.v.m. Damit wurde ein repräsentativer Querschnitt von Industrieunternehmen abgedeckt.

In dem online-Fragebogen wurde den folgenden 6 Fragenkomplexen mit insgesamt 28 einzelnen Fragestellungen nachgegangen. Zu jeder Frage wurden Antwortmöglichkeiten in unterschiedlichen Ausprägungsstufen vorgegeben:

- Bekanntheitsgrad von Industrie 4.0 und Hinderungsgründe

- Computing: Cloud und IT-Systeme, Objektidentifikation

- Unterstützung von Geschäftsprozessen durch Industrie 4.0

- Datenkommunikation in der Fertigung und Voraussetzungen

- Nutzung von anfallenden Daten in der Fertigung

- Perspektivische Sicht auf Internettechnologien und Industrie 4.0 und potentieller Unterstützungsbedarf

Es hat sich die Frage gestellt, ob sich bei den Unternehmen, die an der Studie teilgenommen haben, signifikante Unterschiede in der Ausgangssituation finden lassen würden. Diese Frage ist mittels einer Typologie bearbeitet worden.

Eine Typologie ist ein „methodisches Hilfsmittel, mit dem reale Erscheinungen geordnet und überschaubar gemacht werden, indem das als wesentlich Erachtete zum Ausdruck gebracht wird[2].“ Jeder Typus stellt einen Repräsentanten einer Vielzahl von Phänomenen dar, die einige gemeinsame Merkmalsausprägungen aufweisen. So sind die Antworten zu den folgenden wesentlichen 10 Fragen zum Stand von Industrie 4.0 in einer Clusteranalyse (die Fragen entsprechen Variablen in der Clusteranalyse) zu Typen verdichtet worden:

- Wie viele Mitarbeiter werden in ihrem Unternehmen beschäftigt?

- Welche IT-Systeme setzt das Unternehmen ein (z.B. ERP, CIM-Komponenten, BDE, MES,..)

- Welche Möglichkeiten der Auftragsabwicklung von Kundenaufträgen werden im Unternehmen genutzt?

- Welche Informationsträger an Bauteilen werden genutzt? (z.B. Barcodes, Transponder, DotCode,…)

- Wie weit wird eine externe Maschinenkommunikation zugelassen?

- Welche Möglichkeiten der Auswertung von Maschinendaten bestehen?

- Wie werden Entscheidungsprozesse im Störungsfall getroffen?

- Welche Kommunikationsmöglichkeit besteht zwischen Maschine und Werkstück im Fertigungsprozess?

- Welche der folgenden Informationstechnologien werden in der Fertigung eingesetzt? (von der Sensorik bis zum CPS)

- Welche Rolle wird das Internet 4.0 (Internet of Things and Services-IoTS) für das Unternehmen in den nächsten 5-10 Jahren spielen?

Zur Interpretation der Typologie wurden alle 10 Variablen der Clusteranalyse berücksichtigt. Des Weiteren wurde geprüft, ob noch weitere Variablen aus dem Fragebogen inhaltliche Impulse geben können. Diese Analyse hat dazu geführt, dass die Variablen zum Bekanntheitsgrad von Industrie 4.0 und der Tätigkeitsbereich hinzugezogen wurden. Die verbleibenden Variablen konnten nicht hinzugezogen werden, da sie keine Unterscheidungsmerkmale hinsichtlich der Typen aufwiesen.

Als Ergebnis der Clusteranalyse lassen sich insgesamt 5 Typen erkennen[3], die unterschiedliche Einstellungen und Technologiefortschritte zu Industrie 4.0 aufweisen. Sie lassen sich als Füchse, Biber, Hasen, Murmeltiere und Igel charakterisieren. Während die „Füchse“ gewissermaßen Vorreiter zu Industrie 4.0 sind, zeigen die „Igel“ kein Interesse an Industrie 4.0 und können als sehr konservativ bezeichnet werden. Die Tabelle 1 zeigt die prozentuale Aufteilung der Unternehmen zu den Typen.

Tabelle 1: Prozentuale Aufteilung

| Cluster/Typus | In Prozent |

| Füchse | 9 |

| Biber | 20 |

| Hasen | 31 |

| Murmeltiere | 7 |

| Igel | 34 |

| Summe | 100 |

Der Typus „Füchse“ weist den höchsten technologischen Stand auf und dient als Vorbild für die anderen Typen, da schon einzelne Elemente von Industrie 4.0 aktiv und bewusst umgesetzt werden. Des Weiteren gibt es die „Biber“. Sie geben an, Industrie 4.0 nur aus den Medien zu kennen, setzen sich nicht offensiv mit diesem Thema auseinander oder planen eine Umsetzung in ihrem Unternehmen, doch sie nutzen unbewusst Industrie 4.0 Technologien. Der dritte Typus sind die „Hasen“. Diese Unternehmen nutzen einige Technologien, dennoch gehen sie verhalten mit dem Thema Industrie 4.0 um. Ihnen ist die mögliche Zukunftsrolle bewusst, jedoch sehen sie noch nicht die Notwendigkeit, sofort zu agieren. Der Typus „Murmeltiere“ ist dem der „Hasen“ sehr ähnlich. Der technologische Stand ist bei den „Murmeltieren“ jedoch niedriger, weil hinsichtlich der Kommunikationsmöglichkeit und der IT-Anbindung der Maschinen noch nicht auf die zunehmende Digitalisierung reagiert wird. Den fünften Typus bilden die „Igel“. Sie charakterisieren eine Gruppe von Unternehmen, die Industrie 4.0 keine große Bedeutung beimessen, sondern an ihren konventionellen Methoden und Techniken festhalten. Sie weisen den niedrigsten Technologiestand der gesamten Typologie auf, stellen jedoch die größte Gruppe dar.

Im Folgenden werden nur die beiden Typen, die die größten Unterschiede aufweisen, kurz vorgestellt: die Füchse und die Igel.

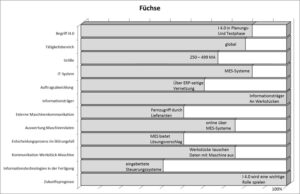

Die Füchse

Die „Füchse“ bilden den höchsten Stand an Technologien um Industrie 4.0 ab (Abb. 1). In ihrer herausragenden Position sind sie diejenigen, die den anderen Typen bzw. Unternehmen aufzeigen, wie der Weg der Digitalisierung hin zu Industrie 4.0 funktioniert. Dabei handelt es sich um sehr große Mittelständler, die global tätig sind, und Industrie 4.0 in der Planungs- oder Testphase nutzen oder sogar schon in einzelnen Projekten umsetzen. Für sie spielt Industrie 4.0 in den nächsten Jahren eine wichtige Rolle. Außerdem ist ihnen bewusst, dass in Zukunft kein Weg an Industrie 4.0 vorbeiführt. Die Automatisierung der Fertigung und Auftragsabwicklung ist weit fortgeschritten. So werden Aufträge mit den wichtigsten Kunden über eine ERP-seitige Datenvernetzung abgewickelt. Einzelne Bauteile sind schon mit Informationsträgern ausgestattet, sodass Daten zwischen Werkstück und Maschine ausgetauscht werden können und eine Kommunikation innerhalb der Wertschöpfungskette möglich ist. Sobald Störungen in der Produktion auftreten, bietet das eingesetzte MES-System oder der eingerichtete Leitstand Lösungsvorschläge an, um die Störung bestmöglich und schnell zu beseitigen. Störungen an Maschinen werden über Fernzugriff der Lieferanten behoben. So können zum Beispiel kleine Eingriffe an Maschinen auch aus dem Ausland vorgenommen werden. Im Fertigungsprozess werden „embedded systems“ verwendet, um diesen zu überwachen und zu steuern. Die „Füchse“ können als Wegbereiter für andere Unternehmen dienen. Sie zeigen, wie Industrie 4.0 umgesetzt werden kann, und können daher vielen Unternehmen als Motivatoren und Leitbild dienen.

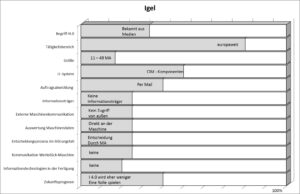

Die Igel

Obwohl der Gruppe der „Igel“ (Abb.2) Industrie 4.0 bekannt ist, messen sie ihm keine große Bedeutung bei. Für die nächsten Jahre wird es ihrer Ansicht nach eine weniger große Rolle spielen. Sie sind mit ihren Produktionsstrukturen zufrieden und legen keinen Wert auf Veränderungen. Es handelt sich um Kleinstunternehmen mit überwiegend wenigen Mitarbeitern, die jedoch durchaus europaweit und global tätig sind. Ihnen ist nicht bewusst, welche Veränderungen durch die Digitalisierung auf sie zu kommen und welche Auswirkungen dies auf den internationalen Markt und Wettbewerb hat. Auffällig ist der überwiegende CIM-Komponenteneinsatz, obwohl deren Potentiale nicht genutzt werden. Es gibt weder eine Vernetzung zwischen Maschinen, noch eine direkte Vernetzung von Maschinen und Computersystemen, sodass Daten immer nur an der Maschine ausgewertet werden können und Störungsfälle in der Fertigung erst durch einen Mitarbeiter behoben werden können. Er muss Lösungsvorschläge eigenständig und ohne die Hilfe eines IT-Systems entwickeln, und darüber entscheiden, wie mit dem Problem weiter umgegangen wird. Die Unternehmen sind von einer Automatisierung der Fertigung weit entfernt.

Die Hersteller von Kunststoffprodukten finden sich weitgehend gleichverteilt auf die Typen „Biber“, „Hasen“, „Murmeltiere“ und „Igel“. Auffallend ist, dass kein einziges Unternehmen der Kunststoffproduktion in dem Typus „Füchse“ auftaucht. Unternehmen des Maschinen- und Anlagenbaus sowie der Metallerzeugung und –bearbeitung dominieren den Typus „Igel“.

Aufgrund dieser doch sehr unterschiedlichen Ausgangssituationen bei den verschiedenen Industrie 4.0-Typen kann man davon ausgehen, dass die Umsetzung hin zu Industrie 4.0 sich ebenfalls unterscheiden wird. Das bedeutet, dass unterschiedliche Umsetzungskonzepte erforderlich sind. Ein aktuell an der Technischen Hochschule Mittelhessen laufendes Forschungsprojekt beschäftigt sich mit der Aufgabenstellung, für die 5 Typen geeignete Umsetzungskonzepte für den Weg zu Industrie 4.0 zu entwickeln. Erste Ergebnisse werden 2018 erwartet.

Literaturverzeichnis

Sames, G.; Ostertag, W.: Studie Industrie 4.0: Wo steht der Mittelstand? http://www.ebusiness-lotse-mittelhessen.de/40-ebusinessthemen/182-industrie-4-0wo-steht-der-mittelstand

Schäfer, M. (2016): Entwicklung einer Typologie anhand einer empirischen Untersuchung zu Industrie 4.0 im Mittelstand; BA-Thesis Technische Hochschule Mittelhessen

http://wirtschaftslexikon.gabler.de/Archiv/10607/typologie-v9.html

[1] vgl. Sames, Ostertag (2016)

[2] Wirtschaftslexikon Gabler

[3] vgl. Schäfer (2016)

*Prof. Dr.-Ing. Gerrit Sames ist Professor für allg. BWL, insbesondere Organisation mit Ausrichtung auf ERP-Systeme an der THM Business School in Gießen und Partner von Abels & Kemmner. Zuvor war er in Geschäftsführungs- und Vorstandspositionen bei der Monier Gruppe, bei der Schott AG und bei der Buderus Heiztechnik GmbH tätig.