Als ältester deutscher Hersteller von chirurgischem Nahtmaterial vereint SERAG-WIESSNER jahrzehntelange Erfahrung mit modernstem medizinischem Know-how.

Bereits vor über einhundert Jahren begann man mit der Herstellung von Sterilcatgut. Auch als Produzent von sterilen flüssigen Arzneiformen hat sich das Unternehmen seit langer Zeit erfolgreich etabliert. Leistungsfähigkeit hat im oberfränkischen Werk nicht nur Tradition, sondern auch Zukunft: Denn durch die Verbindung von präziser Handarbeit und hochtechnologischen, industriellen Fertigungsmethoden lassen sich bei der Herstellung von Kleinstserien, Sonderanfertigungen und Standardprodukten höchste Qualitätsanforderungen verwirklichen.

Auf über 2000 m² Reinraumfläche werden textile Implantate, chirurgisches Nahtmaterial, Infusions- und Spüllösungen nach dem neuesten Stand aus Forschung und Technik gefertigt. Darüber hinaus entwickeln interdisziplinäre Teams aus externen und internen Ärzten, Apothekern, Biologen, Chemikern und Ingenieuren neue, bessere und verträglichere Materialien sowie neuartige Behandlungsmöglichkeiten.

Neben chirurgischem Nahtmaterial und textilen Implantaten stellen sterile Lösungen die dritte Unternehmenssparte dar. SERAG-WIESSNER fertigt sowohl Standardinfusionslösungen, flüssige und sterile Produkte für die Wundbehandlung, zahlreiche Sonderlösungen als auch individuelle Rezepturen speziell auf Kundenwunsch. Viele dieser Produkte sind ab Lager lieferbar.

Im vorliegenden Beitrag geht es um die Optimierung der Fertigungssteuerung im Bereich der sterilen Lösungen.

Ausgangssituation

Sterile Lösungen wurden nicht systematisch geplant und disponiert. Die Festlegung der dispositiven Parameter wurde weitgehend manuell nach Ermessen des Disponenten durchgeführt. Im Ergebnis war die Lieferbereitschaft unbefriedigend, und die Produktion wurde durch viele Ad-hoc-Aufträge und kurzfristige Umplanungsvorgänge gestört und war damit nicht effizient. Die bei der Planung und Disposition zu berücksichtigenden Restriktionen sind im Wesentlichen die

- Sehr hohe Rüstaufwendungen an der Anlage Bottlepack bei einem Formenwechsel

- Rüstaufwand und –kosten bei einem Wechsel der Spülgruppe

- begrenzten Kapazitäten im Bereich Lösungen ansetzen

Zielsetzung

Ziel des Projektes war der Aufbau einer systematischen Planung und Disposition mit Optimierung der logistischen Größen wie

- Zykluszeiten je Abfüllanlage (ggf. dynamische Zykluszeiten in Abhängigkeit des Rüstzustands der Bottlepack-Anlage)

- Losgrößen in Abhängigkeit der Zykluszeit und des prognostizierten Bedarfs

- Lieferbereitschaft von mindestens 93%

- Möglichst automatisierte und optimierte Prognosen und Sicherheitsbestände

- Automatische Bestimmung des Produktionsprogramms mit optimierter Reihenfolge der Produktionsaufträge unter Berücksichtigung der verfügbaren Kapazität

Da bereits das Optimierungstool DISKOVER SCO im Einsatz war und im Bereich Planung und Disposition sehr gute Ergebnisse erzielt hat (siehe https://www.ak-online.de/fallstudie/fallstudie-serag-wiessner), sollte die Lösung im vorhandenen DISKOVER-Umfeld mit regelmäßigem Controlling der wesentlichen Kenngrößen realisiert werden.

Vorgehensweise

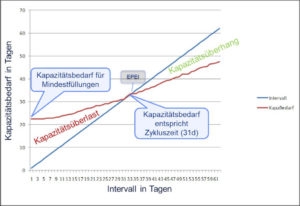

Zur Bestimmung der Zykluszeiten wurde das aus dem Lean Management stammende Konzept des EPEI (Every Part Every Intervall) zu Grunde gelegt. Der EPEI-Wert gibt die kürzeste Zykluszeit an, nach der ein gefertigtes Teil wieder auf die (Engpass-)Anlage genommen werden kann (siehe auch https://www.ak-online.de/2014/12/kurz-bundig-epei-every-part-every-intervall).

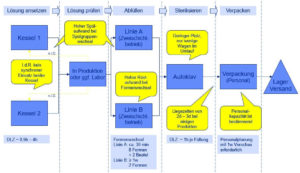

Der hier betrachtete Produktionsprozess beinhaltete gleich mehrere Anlagenteile, die auch zum Engpass werden können (siehe Abbildung).

Bevor der EPEI ermittelt werden konnte, wurden die Rüstzeiten für die Anpassung bzw. den Umbau der Anlage sowie die Reinigungszeiten ermittelt. Da diese Zeiten je nach Vorgängerartikel stark variieren können, wurde eine Rüstzeitmatrix aufgestellt, die die Zeiten von jedem Artikel zu jedem anderen Artikel beinhaltet. Für die Berechnung des EPEI wurde die optimale Rüstreihenfolge ermittelt, um zum einen die Maschinen größtmöglich auszunutzen und zum anderen ein möglichst kleines Intervall zu erhalten, was im Ergebnis höhere Flexibilität bedeutet.

Die Losgrößen konnten nach Bestimmung des EPEI dynamisch bestimmt werden. Dabei wählt man ein periodisches Losgrößenverfahren, das alle Bedarfe innerhalb der sogenannten Eindeckzeit zu einem Los zusammenfasst. Die Eindeckzeit entspricht demzufolge dem EPEI. Somit wird auch schnell deutlich, dass der EPEI einen großen Einfluss auf die Bestandshöhe hat.

Die Prognosen der zukünftigen Bedarfe und Sicherheitsbestände werden über das System DISKOVER SCO automatisch berechnet. Mit Hilfe der integrierten Simulationstechnik wählt das System automatisch für jedes Material die am besten geeigneten Verfahren und Verfahrensparameter aus. Die dabei berücksichtigten Zielgrößen sind erstens die angestrebte Lieferbereitschaft und zweitens der simulierte Durchschnittsbestand. Darüber wird die Einhaltung der gewünschten Lieferbereitschaft gewährleistet und gleichzeitig aber auch die Bestände niedrig gehalten (siehe auch https://www.ak-online.de/fallstudie/fallstudie-serag-wiessner).

In der zu entwickelnden Lösung sollten die richtigen Reihenfolgen der Produktionsaufträge ermittelt werden. Dazu wurden zunächst über den integrierten MRP-Prozess die notwendigen Aufträge ermittelt. Dabei wird die aktuelle Bedarfs-/Bestandssituation mit Prognose- und Kundenbedarfen sowie bereits verfügbarer Bestände und Zugangselemente berücksichtigt. Im Ergebnis werden Produktionsvorschläge (Planaufträge) erzeugt, die innerhalb des EPEI in die richtige Reihenfolge zu bringen sind. Dabei wird die aktuelle Rüstsituation auf der Anlage berücksichtigt und der nächste bestgeeignete Planauftrag aus der Rüstmatrix ermittelt. Im nächsten Schritt werden die Aufträge auf der Anlage terminiert. Rüst-, Reinigungs- und Bearbeitungszeiten sind dabei zu berücksichtigen sowie auch die Füllmengen der Kessel. Ein Produktionsauftrag kann allerdings nur dann eingeplant werden, wenn der komplette Prozess bis zum Ende der zweiten Schicht abgeschlossen werden kann. Ist dies nicht der Fall, muss der Produktionsauftrag in der nächsten Frühschicht gestartet werden. Das Rüsten kann aber ggf. noch in der Spätschicht des Vortages erfolgen.

Die Lösung

Die oben genannten Anforderungen waren in einer einfach zu bedienenden, möglichst automatisierten Applikation zu realisieren. Dazu wurde in dem bereits vorhandenen Optimierungsprogramm DISKOVER SCO ein zusätzliches Modul geschaffen, das die erforderlichen Funktionen bereitstellt. Nach Starten des Moduls öffnet sich direkt eine Sicht der aktuellen Fertigungssituation mit einem Vorschlag, welche Aufträge in welcher Reihenfolge als nächstes zu produzieren sind. Dabei sind Zusatzinformationen über die aktuelle Bestandssituation und Reichweite auf einen Blick zu erkennen. Über einfaches Markieren der Vorschläge und anschließendem Speichern werden die Planaufträge in Produktionsaufträge umgewandelt und umgehend an das ERP-System übergeben. Die Möglichkeit Aufträge zusammenzufassen oder zu splitten ist dabei gegeben.

Eine weitere Anforderung ergab sich noch nach der Umsetzungsphase: es wurde eine neue Produktlinie auf der Anlage gefertigt, die einen erheblichen Reinigungsaufwand erforderte. Daher wurde vom Management entschieden, dieses Produkt immer eine komplette Woche zu produzieren. Für das Programm bedeutet dies, dass bei Auftreten eines Vorschlags aus dieser neuen Produktserie, die komplette Woche mit Artikeln dieses Produktes aufzufüllen. Andere bereits eingeplante Vorschläge mussten dann automatisch auf einen späteren Termin umterminiert werden.

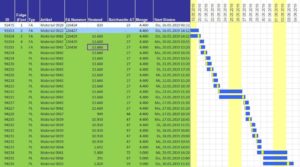

Zur besseren Übersicht kann das aktuelle Planungsergebnis auch grafisch als Gantt Chart dargestellt werden, was eine zusätzliche Kontrolle der Ergebnisse darstellt (siehe Abbildung). Die Einführung des neuen Moduls erfolgte über das bewährte Vorgehen mit einer Pilotphase, bei der im Parallelbetrieb die Ergebnisse eingehend geprüft und die Lösung feinjustiert werden konnten und dem anschließenden Ausrollen auf alle Materialien dieser Anlage. Die Anwender fanden sich sehr schnell zurecht und konnten die Vorteile der Lösung schnell nutzen. Im Ergebnis kann so die Anlage bestmöglich genutzt werden und gleichzeitig die Lieferfähigkeit mit über 93% der Lösungsprodukte deutlich verbessert werden.