Neues SCM-System optimiert globale Supply Chain der Sihl Gruppe – über alle ERP-Grenzen hinweg

von Fabian Ossen, Sihl Düren, und Armin Klüttgen

Wie kann ein globales Unternehmen wie SIHL, das mit Standorten in der Schweiz, Deutschland und den USA drei vormals unabhängige Werke dispositiv unter einen Hut bringen muss, diese komplexe Aufgabe möglichst effizient bewältigen? Und das bei drei unterschiedlichen ERP-Systemen?

Entscheidend hierfür war nicht nur die Integtrationssoftware DISKOVER, sondern zwei spezielle Funktionen, die erst eine automatisierte Prognose über die gesamte Planungskette ermöglichen.

Global agierende Unternehmen, die nicht organisch gewachsen sind, sondern über Merger & Akquisitionen entstanden, müssen ihre ERP-Systeme nicht vereinheitlichen, um die Prozesse zwischen den einzelnen Standorten zu optimieren. Dispositiv reicht der standortübergreifende Einsatz eines Supply Chain Management (SCM) Systems auf Basis von Advanced Planning & Scheduling (APS) Tools wie DISKOVER, mit dem die Sihl Gruppe seit neustem ihre globale Supply Chain über die unterschiedlichen ERP-Systeme hinweg so optimiert, als ob es ein einziges Werk wäre.

Die Sihl Gruppe ist ein international führender Hersteller bedruckbarer Medien für den weltweit schnell wachsenden Digital-Druck-Markt – vom Fotopapier bis hin zu Tapeten, Kunstdruckmedien, Tickets, Labels und Verpackungen. Das Unternehmen ist dabei das weltweit einzige, das aufgrund seines breiten Portfolios und seiner umfassenden Branchenkompetenz als Single-Source Anbieter agiert. Kunden und Partner profitieren von technologisch führenden Produktlösungen und innovativen, prozessunterstützenden Dienstleistungen zur Optimierung der Wertschöpfung. Hieran arbeiten täglich weltweit über 450 Mitarbeiter an den Hauptstandorten in Bern, Düren und Fiskeville bei Bosten in den USA. 2018 machte Sihl 125 Mio. Euro Umsatz und lieferte über 60.000 Sendungen an über 1.000 Kunden weltweit.

Eingeschränkte Transparenz bezüglich der globalen Bestände

Eine organisatorische Herausforderung von Sihl ist jedoch die mehrstufige Produktion an den drei unterschiedlichen Standorten mit verschiedensten Rezepturen, die in vielen langen Stücklisten hinterlegt sind. Ein neuer Bedarf an Endprodukten löst folglich viele Bedarfe in der Beschaffung und vorgelagerten Produktion aus und dies werksübergreifend. Ein solche globale Produktion so zu organisieren, als wäre es ein einziges Werk, war bei Sihl bis vor kurzem nur unzureichend möglich, da die Gruppe aus Akquisitionen heraus entstanden ist. Daher agierten die Standorte bisher weitestgehend eigenständig und pflegten im Grunde nur Kunden/Lieferantenbeziehungen, die zwar intensiver waren, als bei nicht verbundenen Unternehmen, aber organisatorisch ausschließlich über das Bestellwesen via ERP-System gehandhabt wurden. Es gab über alle Standorte hinweg folglich wenig Transparenz bei den globalen Beständen.

Globale Betrachtung der gemeinsamen Supply Chain nicht möglich

Es bestand zwar die Möglichkeit, über das jeweils eigenständige ERP-System eines jeden Standorts verschiedene Bestände zu aggregieren. Es bestand aber nicht die Möglichkeit, eine vollkommene Transparenz bezüglich der Bestände an Fertig- und Halbfabrikaten sowie Chemikalien herzustellen, die eine zentrale Betrachtung der globalen Supply Chains ermöglicht. In Folge wurden die Produktion einzelner Artikel vergleichsweise unkontrolliert und eher nach Augenmaß und Bauchgefühl zurück- oder hochgefahren, weil transparente Bestandsinformationen und exakt vorausschauende Planbedarfe fehlten. Da ein solcher Zustand durchaus hohes Optimierungspotenzial birgt, hatte das Sihl-Management das Ziel ausgesprochen, über alle Standorte hinweg mehr Transparenz bei den Beständen und den kommenden Bestandsbedarfen zu schaffen.

Primärbedarfe des einen sollen automatisch Sekundärbedarfe des anderen auslösen

Es sollte zukünftig beispielsweise von Düren aus möglich sein, die Bevorratung des Lagers in den USA auf Basis von Zielvorgaben für die Bestände und Lieferbereitschaft so steuern zu können, als ob es das eigene Lager wäre. Heute kann Düren auf die sich verändernden Bedarfe in den USA bereits reagieren, bevor die realen Bestellungen vom Schwesterunternehmen eingetroffen sind. Der Vorteil liegt auf der Hand: die gestiegene Transparenz und größere Übersicht ermöglicht ein effizienteres Wirtschaften der gesamten Unternehmensgruppe. Es galt folglich, die separiert betriebenen Planungs- und Dispositionsmethoden an den unterschiedlichen Standorten in ein einziges System zu überführen. Dies kann man durchaus organisieren, wenn überall dasselbe ERP System genutzt wird. Bei Sihl ist aber an jedem Standort ein anderes ERP-System im Einsatz, was historische Gründe hat, da die Sihl Gruppe aus unterschiedlichen Akquisitionen entstanden ist.

Aus drei ERP-Systemen eins zu machen ist extrem aufwendig

So werden in Düren SAP, in Bern eine Lösung auf Basis von MS Access und in USA eine Sage 3 Plattform zusammen mit weiteren Bausteinen anderer Hersteller genutzt. Für eine einheitliche ERP-Lösung hätte man also zwei von drei Systemen aufgeben müssen. Das hätte aber immense Change-Management-Prozesse an den betroffenen Standorten ausgelöst und diese über Monate und teils Jahre hinweg stark belastet. Entschieden hat man sich deshalb lieber für den adaptiven Einsatz eines Supply Chain Management Systems, das an alle drei ERP-Lösungen andockt, um die Planungs- und Dispositionsmethoden zu vereinheitlichen. Das geht deutlich schneller, kostet nicht so viel und liefert zudem auch noch exaktere Daten.

Supply Chain Management Software ist die Antwort

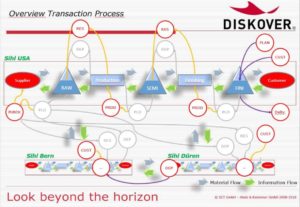

Als integrierte und einheitliche Planungsplattform nutzt Sihl ein SCM-System auf Basis des Advanced Planning & Scheduling (APS) Tools DISKOVER SCO der SCT GmbH. Es bezieht seine Informationen aus allen drei ERP-Systemen und gibt auf Basis täglich aktualisierter Bedarfsprognostik die erforderlichen Planbedarfe wieder an die jeweiligen ERP-Systeme zurück. Innerhalb von DISKOVER wird der gesamte Bedarf nun global disponiert. Das System kennt hierzu die unterschiedlichen Lieferbeziehungen zwischen den einzelnen Standorten – bis auf die Stücklistenebene heruntergebrochen. Somit kann es den globalen Warenfluss innerhalb der gesamten Sihl Gruppe optimieren, da alle zum Endprodukt gehörenden Sekundärbedarfe automatisch generiert werden.

Durchgängige Planungskette ohne Unterbrechungen oder Lücken

Hierzu wurden im Einführungsprojekt, das von der Unternehmensberatung Abels & Kemmner begleitet wurde, die Stücklisten der einzelnen Standorte miteinander ‚verheiratet‘ – also logisch miteinander verknüpft. In einem einzigen allnächtlichen MRP-Lauf (Material Requirement Planning oder Material Ressource Planning) in DISKOVER werden alle Bedarfe aller Standorte ermittelt. So werden die Bedarfe des einen Standorts automatisch zu Sekundärbedarfen für alle anderen an der Produktion beteiligten Standorte. Für diese Bedarfe erzeugt der MRP-Lauf – falls kein ausreichender Bestand vorhanden ist – Planaufträge. Diese werden im nächsten Schritt operativ im jeweiligen ERP-System in Fertigungsaufträge umgewandelt, um letztlich wieder den zur vorgegebenen Lieferbereitschaft passenden Lagerbestand zu erreichen. Dieses Setup sorgt heute für eine durchgängige Planungskette ohne Unterbrechungen oder Lücken in allen drei Werken, so als ob sie ein einziges Werk wären. Rein technisch könnte man DISKOVER sogar für das Bestellwesen nutzen und nur noch diese Daten an die ERP-Systeme übermitteln. Die Frage, welches System das führende ist, lässt sich also je nach Bedarf flexibel entscheiden.

KI, die aus der Vergangenheit für die Zukunft lernt

Operativ erfolgte die Integration des USA-Werkes über die manuelle Integration der Forecasts der Vertriebsmitarbeiter auf Basis der realen Bestellungen, Rahmenverträge und individueller Einschätzungen des zukünftigen Saleserfolgs. Das System wurde so in monatlichen Zyklen Schritt für Schritt mit immer mehr Daten angereichert, sodass es letztlich wie ein System mit integrierter Künstlicher Intelligenz durch immer mehr „Big Data“ zunehmend präzisere Prognosen abgibt. Dies führte bereits nach wenigen Monaten zu einer automatisch generierten Bedarfsprognose, die nicht mehr von Hand und Bauch justiert werden musste und so auch den Vertrieb hinsichtlich der Abgabe von Sales Forecasts im Rahmen der Absatzplanung deutlich entlasten konnte. Der Produktions- und Beschaffungsbedarf wird heute volllautomatisch vom SCM-System prognostiziert. Starke Bedarfsschwankungen aufgrund sich verändernder Kundenbeziehungen – wie beispielsweise neue Einlistungen oder Sonderaktionen – lassen sich einfach über die Sonderbedarfsplanungsfunktionen des SCM-Systems integrieren.

Vollständige Transparenz für glasklare Entscheidungen

„Dank DISKOVER SCO haben wir ein globales, virtuell zusammengeführtes Werk. Das erhöht die Transparenz enorm. Bestände können nun deutlich kontrollierter rauf- oder runtergefahren werden. Man kann genau erkennen, wo das Unternehmen steht und festlegen wo man hinwill. Unsere Bestandsziele, die sich ja auch am Lieferversprechen und den KPIs des Unternehmens orientieren, können so eindeutig geplant, bedarfsgerecht umgesetzt und transparent kontrolliert werden“, erklärt Fabian Ossen, Supply Chain Manager bei Sihl in Düren.

Bedarfsgerechte Lieferklassen-Klassifizierung

Wichtige Punkte während der Einführung des SCM-Systems waren zudem die Implementierung von Regelwerken zur Optimierung der Planungs- und Dispositionsparameter – für die Produktion zur Kapazitätsoptimierung, für den Einkauf zur Effizienzsteigerung und Rahmenvertragsoptimierung. Hierzu wurden unter anderem auch ABC/XYZ-Analysen der Artikel nach Umsatzvolumen und Bestellhäufigkeit sowie auch eine Klassifizierung aller Produkte nach Lieferklassen für eine Staffelung nach Schnelligkeit der Lieferung ab Bestellung durchgeführt. Die Einführung dieser Lieferklassen ermöglichte es, für bestimmte Produkte, die Sihl nicht unmittelbar liefern muss, Entkopplungspunkte zu identifizieren. Dadurch können anstelle der Fertigwaren mehr Halbfertigwaren gelagert werden, was die Bestandswerte senkt und so weniger Kapital im Unternehmen bindet.

Net Working Capital optimiert

Neben der Erhöhung der Transparenz wurden über den Einsatz des werksübergreifenden SCM-Systems auch Bestandsreduzierungen erzielt und dennoch die vorgegebene Lieferbereitschaft eingehalten. Ein Ziel war nämlich auch, den Key Performance Indikator „Net Working Capital“ zu optimieren. Wird dieser KPI gesenkt, den Sihl unter anderem aus der Kennzahlenform ‚Bestand plus Forderungen minus Verbindlichkeiten‘ bildet, entsteht nämlich wichtiger Spielraum für Investitionen und Ertragssteigerungen.

Kennzahlen-Dashboard in Vorbereitung

Zukünftig soll für das Management von Sihl auch ein webbasiertes Dashboard bereitgestellt werden, um ausgewählte KPIs der Supply-Chain höchst aggregiert und zugleich auch deutlich schneller und detaillierter darstellen zu können, als es mit den im Einsatz befindlichen ERP-Systemen möglich wäre. In diesem Add-on-Tool des APS-Tools wird man über Favoriten bedarfsgerecht spezifizieren können, welche KPIs auf dem Startbildschirm dargestellt werden. Zudem lässt sich darüber auch ein Pushsystem per Mail umsetzen, um Benachrichtigungen periodisch oder ad-hoc auszulösen, wenn gewisse Werte über- oder unterschritten werden. Hier könnte beispielsweise auch der KPI Net Working Capital integriert werden, sofern alle erforderlichen Daten dazu auch aus den ERP-Systemen gezogen werden.

Umfassende Berichtsfunktionen

Das eingesetzte APS-Tool überzeugt zudem durch seine umfassenden Berichtsfunktionen. Für die Produktion wird beispielsweise regelmäßig automatisch ein Bericht erzeugt, der dem Produktionsleiter mit zwei Wochen Vorlauf den Arbeitsvorrat der einzelnen Maschinen zeigt. Damit liefert DISKOVER für die Produktion auch wichtige Informationen über die Maschinenauslastung. Diese Daten kann der Produktionsplaner dann vergleichsweise einfach für die Auslegung der Schichten nutzen, um das Soll passend zu erfüllen. Dieser und viele weitere Berichte können mit dem APS-Tool höchst flexibel generiert werden. So kann man im Pushbetrieb Parametereinstellungen regelmäßig von Einkäufern überprüfen und quittieren lassen, damit beispielsweise Ausnahmeregelungen nicht zum Standard werden. Alle paar Monate können damit beispielsweise auch teure Mindestbestände kontrolliert werden. Über die flexibel konfigurierbaren Berichtsversandtrigger lassen sich sogar rückständige Bestellungen automatisch beim Einkauf anmahnen. Ist dies alles einmal eingerichtet, erfolgt der Versand komplett ohne Aufwand. Das sind extreme Arbeitserleichterungen für alle Beteiligten.

Die SCM-Integration ist schneller, besser und günstiger als eine ERP-Konsolidierung

In der Summe erfüllt das eingesetzte SCM-System auf Basis des Advanced Planning & Scheduling (APS) Tools DISKOVER SCO folglich viele Funktionen, die global agierende Unternehmen mit verwobenen Lieferbeziehungen zwischen den einzelnen Standorten operativ ansonsten nur erreichen könnten, wenn sie ihre ERP-Systeme vereinheitlichten. Bei Einsatz von APS basierten SCM-Systemen müssen die ERP-Systeme aber nicht mehr standardisiert werden, um die Supply Chains zu optimieren. Das vermeidet aufwendige Change-Management-Prozesse aufgrund der Einführung neuer ERP-Systeme. Ein Vorteil, der auch im Rahmen von Merger & Acquisition-Prozessen ein wichtiger Stellhebel sein kann zur schnelleren und effizienteren Hebung dispositiver Optimierungspotenziale, die durch Bestandssenkungen schnell enorme Geldbeträge freisetzen können.

Erhöhte Transparenz schafft mehr Zeit für das Wesentliche

Im Gegensatz zu einer reinen ERP-Abwicklung über Kunden/Lieferanten-Beziehungen in Form von Bestellungen schafft man es mit einem unternehmensübergreifend eingesetzten SCM-System, das alle Standorte verknüpft werden. Zudem erreicht man deutlich mehr Transparenz für alle an der Lieferkette Beteiligten, da jeder jederzeit sehen kann, was der Bedarf des anderen ist und wie die reale Bestandslage aussieht. Alle (Sekundär-)Bedarfselemente werden zudem automatisch über alle Standortgrenzen hinweg erzeugt. Das erhöht die Planungssicherheit des zuliefernden Partners und spart immens viel Zeit. Zudem ermöglicht es auch eine bessere Voraussicht, als wenn die einzelnen Standorte lediglich auf Basis von Bestellungen und externen Forecasts planen müssten.

Der Königsweg auch für Planer der Just-in-Sequence-Fertigung

Es wäre folglich auch für eng verzahnte Unternehmen, die nicht zu einem Konzern gehören, sondern nur eng zusammenarbeiten – wie beispielsweise die Hersteller und Zulieferer in der Automobilindustrie – von großem Nutzen, wenn sie ihre Bedarfe für die Just-in-Sequence-Fertigung genauso prognostizieren und anfordern könnten. So ließe sich letztlich eine Virtuelle Fabrik auch über Unternehmensgrenzen hinweg realisieren, was im Zuge der Industrie 4.0 Bemühungen ohnehin von vielen geplant ist. SCM-Systeme auf Basis von Advanced Planning & Scheduling (APS) Tools sind damit auch die passenden Systeme für das Change-Management im Rahmen von unternehmensübergreifenden Industrie 4.0 Prozessen, die die Losgröße 1 im Fokus haben, und die in virtuellen Fabriken global produziert werden.

Bestellt wird weiterhin – bei Bedarf aber voll automatisiert

Beim Einsatz des SCM-Systems wird allerdings nicht auf die rein formale Bestellung verzichtet, die zur lückenlosen Dokumentation ohnehin erforderlich ist. Je nach Konfiguration und Zusammenspiel zwischen dem SCM- und den ERP-Systemen kann sie allerdings vollständig automatisiert werden. Das Zusammenspiel zwischen SCM- und ERP-Systemen ist dabei selbstverständlich jederzeit redundanzfrei synchronisiert, sodass es ausgeschlossen ist, dass sich Bedarfe im SCM-System und Bestellungen, die über das ERP-System eintreffen, addieren.

Auf verteilungsfreie Verfahren achten

„Eine ähnlich hohe Transparenz wäre übrigens noch nicht einmal möglich, wenn man überall ein und dasselbe ERP-System nutzen würde, da die Planungstiefe von APS-Tools wie DISKOVER dank ausgefeilterer Regelwerke naturgemäß höher ist“, erklärt Armin Klüttgen, Principal der Abels & Kemmner GmbH. Zudem nutzt das eingesetzte APS-Tool auch verteilungsfreie Verfahren zur Prognose und zur Sicherheitsbestandsberechnung, das bieten so nur ganz wenige APS-Tools. Verteilungsfreie Verfahren sind jedoch wichtig, sollen Grundbedarfs- und Sicherheitsbestandsberechnung genauer werden. Sie sollten immer dann angewandt werden, um den zur gewünschten Lieferbereitschaft erforderlichen Bestand zu erreichen, wenn die tatsächliche Nachfrageverteilung nicht bekannt ist und somit nicht mathematisch-statistisch korrekt wiedergegeben werden kann. Und dies trifft für die Mehrheit aller Artikel zu.

Dieser Artikel ist in redaktionell veränderter Form auch in Ausgabe 11-12/2019 der Zeitschrift Logistik für Unternehmen auf den Seiten 45 ff. erschienen.

Seit dem 29.10.2019 ist dieser Artikel auch auf der Webseite des CIO-Magazins zu lesen.

Auf Englisch finden Sie diesen Artikel in Ausgabe Q3/2020 auf Seite 23 des IFPTA Journals – oder auf Seite 25 hier in der online-Ausgabe.