Die Ursache-Wirkungskette schmieden

Von Dipl.-Kfm. Armin Klüttgen

Es gibt eine Fülle von Problemlösungstechniken bzw. -methoden. Unter diesen hat sich die Constraint-Analyse in der Praxis durch Hervorbringen sehr guter, stabiler und nachhaltiger Ergebnisse besonders bewährt. Diese Analyse eliminiert erkannte Probleme durch umfassende Offenlegung der Ursachen sowie davon abgeleiteter Maßnahmen und führt zu deutlichen und nachhaltigen Verbesserungen im Unternehmen.

Kernursachen identifizieren – Maßnahmen definieren – das Problem lösen

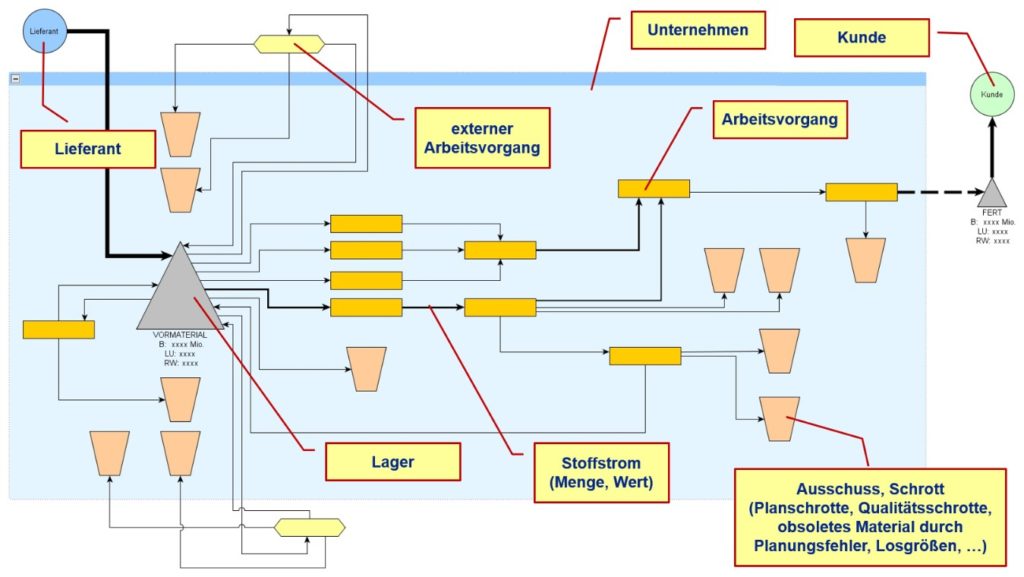

Eine Supply Chain ist ein bisweilen fragiles und höchst komplexes Gebilde aus Entitäten unterschiedlichster Granularität. Das Netzwerk aus Maschinen, Material, Logistik, Prozessen, Methoden, Kunden, Lieferanten, Mitarbeitern und Geschäftsregeln erzeugt eine Detailkomplexität und Dynamik, die oftmals kaum mehr beherrschbar erscheint. Unzureichende Beherrschbarkeit und daraus folgend unzureichende Steuerbarkeit generieren Lücken, Fehler und Schwachstellen im Gesamtprozess. Wie soll man diesen begegnen, oder besser noch, wie soll man sie denn überhaupt erst einmal identifizieren? Denn erst danach kann man seriös über Maßnahmen und Lösungsansätze nachdenken!

Genau bei dieser Fragestellung setzt die Constraint-Analyse an. Die Constraint-Analyse führt Sie zu den Schwachstellen und Lücken in Ihrer Organisation, Ihren Geschäftsprozessen sowie Ihren Material- und Informationsflüssen, und das, wenn nötig, vom Lieferanten durch Ihre Organisation hindurch bis zum Kunden.

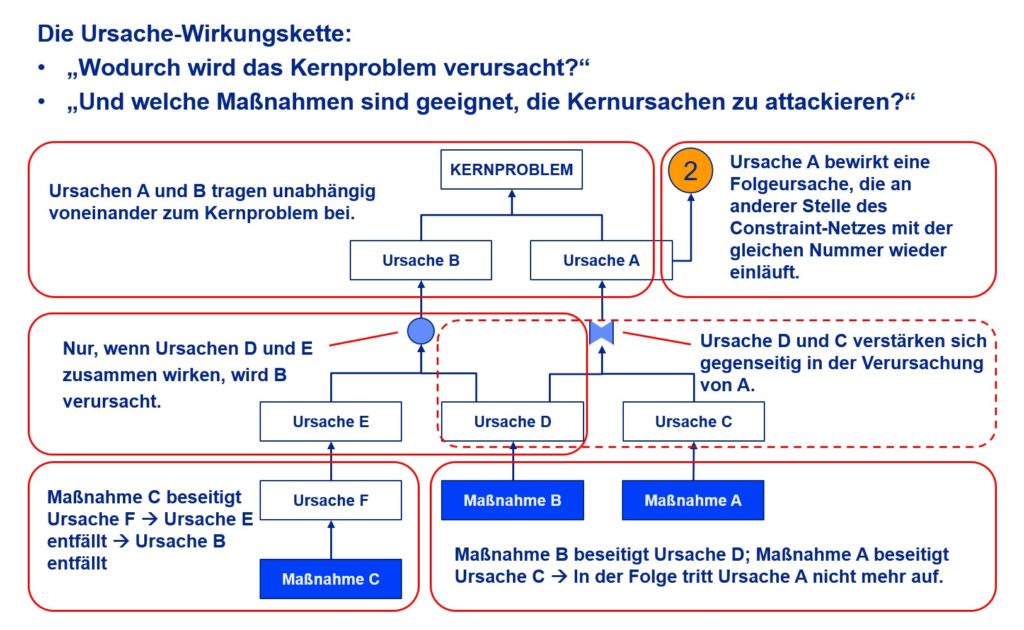

Mit der Durchführung der Constraint-Analyse schmieden Sie eine Ursache-Wirkungskette zwischen dem von Ihnen erkannten Hauptproblem, welches Sie lösen oder zumindest abmildern möchten, und den verantwortlichen Kernursachen des Problems. Ist diese Kette geschmiedet, können Sie Maßnahmen entwerfen, die die Kernursachen attackieren. Der positive Effekt dieser Maßnahmen, Abschwächung oder Eliminierung der Kernursachen, setzt sich über die Kettenglieder der Ursache-Wirkungskette eindrucksvoll fort bis hin zum Kernproblem, welches sich im besten Falle komplett auflöst.

Dadurch eliminieren Sie viele weitere Probleme in Form einzelner Kettenglieder zwischen Kernproblem und Kernursache, die man bei einer konventionellen Prozessanalyse in getrennten Teilprojekten und Arbeitsschritten angegangen wäre.

Komplexe Herausforderungen, wie z.B. die entscheidenden Ansatzpunkte zur Verbesserung des logistischen Geschäftsmodells, zur Optimierung von Geschäftsprozessen und zur Steigerung der Wirtschaftlichkeit, können mithilfe der Constraint-Analyse aufgedeckt, effizient und nachhaltig attackiert sowie in der Folge eliminiert werden.

Das Kernproblem – Startpunkt und Aufhänger der Analyse

Der Startpunkt der Constraint-Analyse ist immer ein signifikantes und subjektiv empfundenes, besser noch, objektiv gemessenes Problem, z. B.:

- Die Lieferbereitschaft versus Kunde ist zu niedrig, sie beträgt 82% bei 95% Soll-Lieferbereitschaft.

- Die Lagerumschlagsraten sind mit Werten < 2 zu niedrig

- 35% statt die angestrebten 3% des Bestandswertes liegen in Artikeln mit Reichweiten > 1 Jahr.

- Die Durchlaufzeiten der Eigenfertigung sind 50% höher als gefordert.

- Die Qualität der gefertigten Artikel hat nachgelassen, die Ausschussquoten und Kosten steigen, die Planbarkeit sinkt.

- Die Lieferbereitschaft der Lieferanten ist zu niedrig, was zusätzliche Sicherheitsmechanismen, wie z. B. Sicherheitszeiten erfordert, die im eigenen Unternehmen die Kosten erhöhen.

- Engpass- und Fehlteilsituationen in der Fertigung werden zum Dauerthema, Fehlteillisten und tägliche Shop-Floor-Meetings zur Priorisierung von Fertigungsaufträgen werden zum führenden Steuerungsinstrument, verschärfen die Unruhe in der Fertigung und damit das Problem an sich.

- …

Dabei sind Probleme, die sich nahe am Kunden bzw. am Markt befinden, oftmals diejenigen, die die längste und komplexeste Ursache-Wirkungskette entstehen lassen, da die gesuchten Kernursachen sich über viele Stufen hinweg auswirken können!

Die Funktionsweise der Constraint-Analyse

Nachdem das zu lösende Kernproblem eindeutig identifiziert wurde, z. B. eine unzureichende Lieferbereitschaft dem Kunden gegenüber, müssen Sie im nächsten Schritt das Ursache-Wirkungsgeflecht erarbeiten und dokumentieren, damit die Kernursachen (Root Causes) offengelegt werden können.

Dafür hat es sich als sehr hilfreich erwiesen, im ersten Schritt den vollständigen Wertstrom des Unternehmens bzw. aller relevanten Unternehmensbereiche zu erfassen. Dieser Arbeitsschritt schafft Transparenz und ist häufig nicht nur für externe, sondern auch für interne Projektmitarbeiter ein wesentliches Instrument, um die Gesamtzusammenhänge nachvollziehen zu können.

So kann z. B. die Lieferbereitschaft an vielen Stellen Schaden nehmen, begonnen mit der Produktentwicklung über Produktmanagement, Absatzplanung, Disposition, Qualitätssicherung, Einkauf, Logistik bis hin zum betrieblichen Geschäftsmodell und anderem mehr. Der Wertstrom unterstützt an dieser Stelle sehr wirkungsvoll das Erkennen von Zusammenhängen und damit das Identifizieren von Kernursachen.

Basierend auf diesem ersten Schritt finden sodann eine Reihe von Workshops und Interviews mit den involvierten Fachbereichen statt, um die Prozesslandschaft und damit die Ursache-Wirkungszusammenhänge im Detail ausformulieren und das dazugehörige Netz ausarbeiten zu können. Dort wo nötig, können Zusammenhänge durch Analysen und Simulationen belegt, widerlegt oder auch in ihrer Wirkungsstärke untersucht werden.

Interviews ermöglichen vor allem auch, bestimmte Ursachen und ihre Wirkungen aus verschiedenen Fachbereichsperspektiven zu beleuchten. Ziel ist es, ein Netz zu generieren, bei dem alle Root Causes auf der untersten Ebene liegen. Unter ihnen gibt es keine weiteren Ursachen mehr.

Sind die Kernursachen gefunden, gilt es, Handlungsfelder abzugrenzen und darin Maßnahmen zu definieren, die geeignet sind, die Kernursachen zu eliminieren.

Im Idealfall gelingt es, das Ursache-Wirkungsnetzwerk vollständig aufzulösen. In der Realität gibt es allerdings zahlreiche Gründe dafür, dass man zwar viele signifikante Verbesserungen erzielen kann, den Idealzustand trotzdem aber nicht ganz oder erst mittel- bis langfristig erreicht.

Mögliche Stolpersteine der Constraint-Analyse

Abbildung 3 zeigt das Ergebnis einer realen Constraint-Analyse zur Frage, „Warum ist unsere Lieferbereitschaft nicht so wie gewünscht?“ im Überblick. Die Grafik vermittelt einen Eindruck von der möglichen Komplexität einer solchen Analyse und ihrer Ergebnisse.

Im konkreten Beispiel wurden im Rahmen von 13 identifizierten Handlungsfeldern 72 Maßnahmen definiert, die die Ursachen des Kernproblems attackieren und damit das Kernproblem lösen sollten.

Priorisierung von Handlungfeldern und Maßnahmen

Es ist unerlässlich, ab einer bestimmten Anzahl und Komplexität von Handlungsfeldern und Maßnahmen die einzelnen Maßnahmen zu priorisieren. Dazu ist es effizient, die Maßnahmen unter Beachtung zwingend notwendiger Reihenfolgen und verfügbarer Kapazitäten in folgende Bewertungsklassen aufzuteilen:

- Wirkungsgrad: Wie stark trägt die Einzelmaßnahme zur Bekämpfung des Kernproblems bei?

- Fristigkeit (Dauer): Wie lange dauert die Umsetzung auf der Zeitachse (Start- und Fertigstellungstermin)?

- Aufwand (Kosten): Welcher personelle Aufwand (intern, extern) muss investiert werden?

Aus dieser Klassifizierung kann man sodann eine sinnvolle Priorisierung ableiten. Auf diese Weise entsteht ein verdaubarer Plan, der zügig erste Ergebnisse liefert und durch den erreichten Erfolg zur Weiterarbeit motiviert.

Constraint-Analyse: Das Fazit

Die Constraint-Analyse ist eine hervorragende Methode Schwachstellen in einer Wertschöpfungs- oder Planungskette zu beseitigen, besonders, wenn deren Ursachen schwer zu greifen sind. Die Beteiligten werden in Workshops und Interviews vom ersten Problem bis zur letzten Maßnahme mitgenommen und die identifizierten Kernursachen über klare Ursachen-Wirkungsketten hergeleitet. Die erarbeiteten Handlungsfelder und Maßnahmen einer Constraintanalyse finden deshalb im Unternehmen hohe Akzeptanz. Wir freuen uns regelmäßig, wie konsequent und systematisch die Maßnahmen in der Umsetzungsphase mit den Mitarbeitern umgesetzt werden.

Also, werden Sie zum Schmied und steigern Sie nachhaltig die Performance Ihres Unternehmens!

Bild: © by analogicus auf Pixabay