Was an der technologischen Spitze der Supply Chain Optimierung heute möglich ist, was die effiziente Optimierung von Logistik und Supply Chain Management mit dem Crashtest von PKW-Karosserien zu tun hat und warum ein digitaler Zwilling hilft, Ihr logistisches Geschäftsmodell zu optimieren.

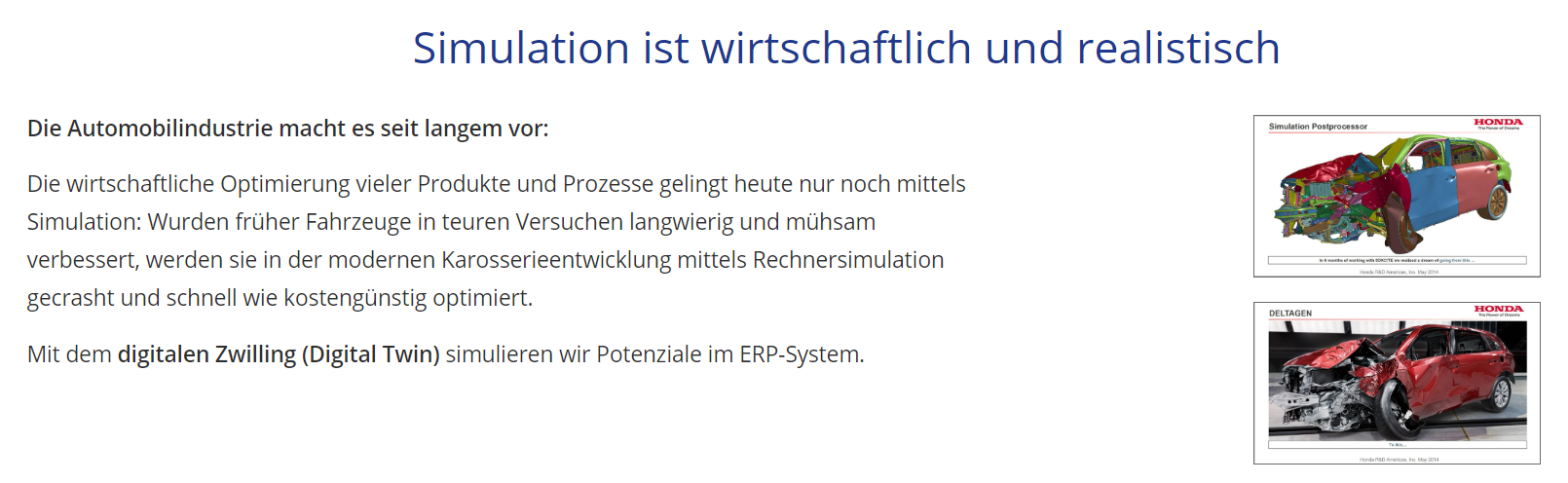

Wir alle kennen die drastischen Bilder von Crashtests aus Bildern und Videos, auf denen sich das Blech der Karosserien beängstigend um ein Hindernis biegt.

Früher waren bei der Karosserieentwicklung unzählige Crashtests notwendig, um die richtige Verwindungssteifigkeit einer Karosserie einerseits und Plastizität andererseits zu erreichen. Das dauerte lange, war sehr teuer und bedeutete für den späteren Betrieb des PKWs immer noch ein Restrisiko, denn bis ins letzte Detail konnte man nicht optimieren. Schon seit längerem findet die Optimierung von Karosserien im Rechner statt. Mittels Simulationssoftware werden die Karosserieteile zusammengesetzt und unzähligen Crashtests unterzogen. Testzyklen können viel schneller erfolgen, man kann genauer optimieren und das Restrisiko somit zuverlässiger beseitigen.

Empirische Simulation für mehr Durchblick in der Supply Chain

Was in der Karosserieentwicklung Standard ist, stellt die technologische Spitze bei der Optimierung der Prozesse in Supply Chain Management und Logistik dar. Nur mittels empirischer Simulation lassen sich Verbesserungen aus dem Nebel des Bauchgefühls in den Sonnenschein objektiver Fakten bringen. Das Zusammenspiel von Wertströmen, Bedarfen, Prognosen und Dispositionsentscheidungen in einem Unternehmen und durch die gesamte Supply Chain hindurch, ist so komplex, dass es mit gesundem Menschenverstand und jahrelanger Erfahrung allein, nicht mehr zu durchdringen ist.

Wie volatil das gesamte logistische Geschäftsmodell mit seinen Wertströmen, Entkopplungspunkten, Lagerstufen und Planungs- und Steuerungsprozessen funktioniert, kennen viele Praktiker aus täglicher Erfahrung:

- Man ist nicht ausreichend lieferfähig trotz hoher Bestände;

- Dispositionsergebnisse sind personenabhängig und verändern sich mit jeder Personalfluktuation, Urlaubs- oder Krankheitsvertretung;

- Verbesserungsprozesse sind langsam, mühsam und trotzdem nicht nachhaltig;

- Regelmäßig verändern sich die Prioritäten, da niemand das Zusammenspiel der Prozesse überblickt.

Eine empirische Simulation des dynamischen Verhaltens der gesamten Supply Chain im Rechner, ermöglicht es, die Auswirkungen unterschiedlicher Lösungsansätze im Vorab und ohne Risiko zu überprüfen und zu objektiven Zahlenwerten zu gelangen. Diskussionen werden dadurch versachlicht, man gelangt zügiger zu einem Konsens und damit schneller und einfacher zu Entscheidungen. Während man sich bei der klassischen Optimierung logistischer Prozesse in Pilotphasen und Tests mit wenigen Artikeln langsam, vorsichtig und mühsam vorwärtswagt, lassen sich vorab durchsimulierte logistische Geschäftsmodelle zügig realisieren.

Digitaler Zwilling stellt Prozesse und Ströme dar

Logistische Optimierung mittel Simulation ist dabei kein Hexenwerk. Alles beginnt mit einem sogenannten Digitalen Zwilling der Wertströme und Planungs- und Steuerungsprozesse. Dieser digitale Zwilling lässt sich aus dem tiefen Datenozean eines ERP- oder Warenwirtschaftssystems generieren, indem Artikelstammdaten, historischen Zeitreihen von Kundenaufträgen, Bestellungen und Lagerabgängen, Stücklisten, ggfs. Arbeitspläne und je nach Bedarf weitere Daten übernommen werden. Während es im klassischen Wertstromdesign Wochen dauern kann, bis ein Wertstrom für ausgewählte repräsentative Artikel abgebildet ist, liegt ein komplexes logistisches Wertstrommodell über alle Materialnummern innerhalb weniger Tage vor.

Und während im klassischen Wertstromdesign nur mit statischen Durchschnittswerten gearbeitet wird, berücksichtigt das digitale Modell das dynamische Verhalten der Materialien im Wertstrom. Ergebnisse werden dadurch nicht nur detaillierter und differenzierter, sondern in vielen Fällen überhaupt erst realistisch und belastbar. Statische Durchschnittsbetrachtungen hingegen versagen in der Dynamik der Praxis allzu oft.

Um mit einem digitalen Zwilling logistische Effekte zu simulieren, werden die zu untersuchenden Änderungen am Modell vorgenommen und über einen definierten Zeitraum der Vergangenheit –typischerweise 12 Monate – durchsimuliert. Die Simulationsergebnisse lassen sich sodann mit den praktischen Ergebnissen, die für die Vergangenheit bekannt sind, vergleichen und somit bewerten.

Simulation hilft bei Strategie, Prognose und Optimierung

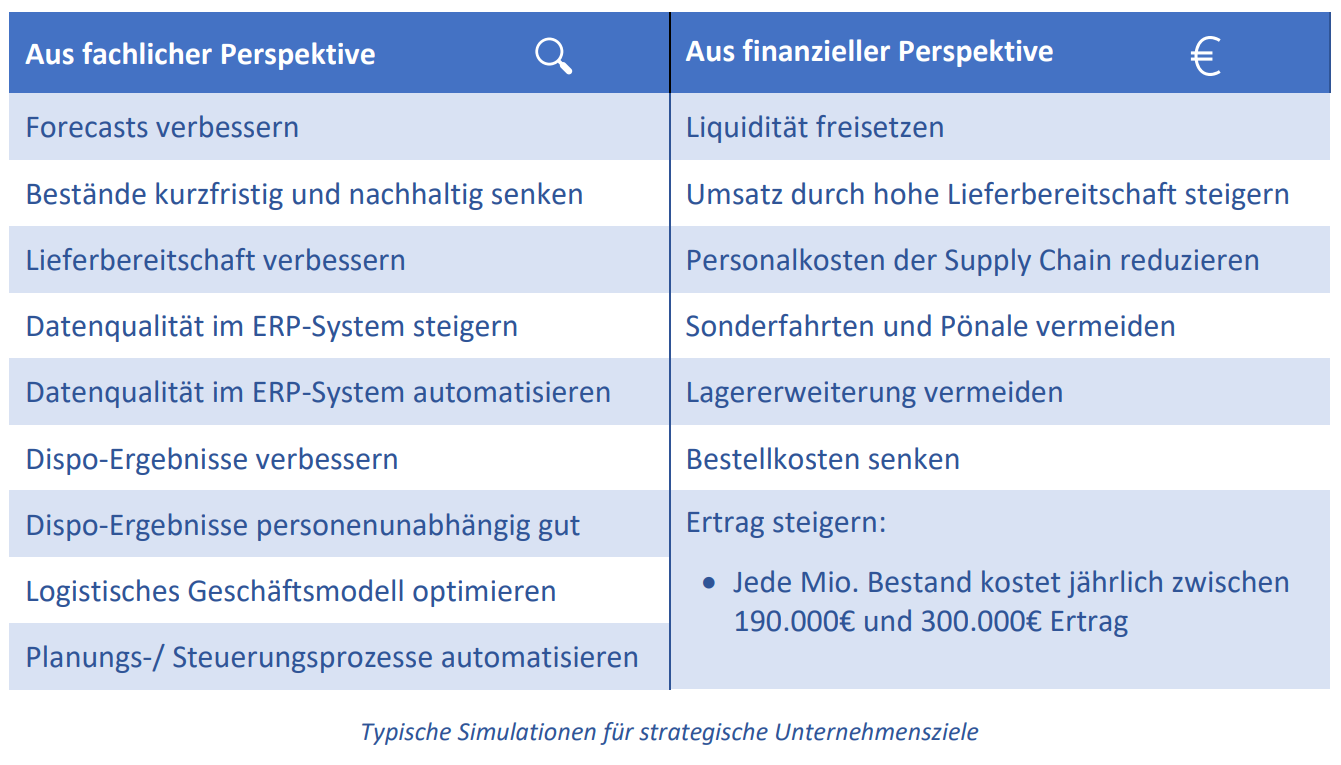

Der Simulationsansatz ist sehr breit einsetzbar. Er kann strategische Fragestellungen beantworten, wie die Optimierung des logistischen Geschäftsmodells oder die Neustrukturierung der Wertströme. Er kann sich um die Verbesserung der Absatzprognose oder der Disposition kümmern, Bestände und Lieferbereitschaft ausbalancieren oder Detailfragen beantworten.

Die Fragestellungen können sich auf einzelne, ausgewählte oder alle Artikel beziehen und dabei die gesamte Wertschöpfungskette, auch über mehrere Unternehmensstufen hinweg, betreffen. Sie können sich auf ausgewählte Segmente der Wertschöpfungskette oder auch nur auf eine einzelne Lagerstufen beziehen.

Einige konkrete Beispiele aus unterschiedlichen Branchen mögen den Sachverhalt verdeutlichen:

Bei dem Wäschehersteller Anita Dr. Helbig hat A&K schon vor Jahren mit dem Simulationsansatz aufzeigen können, dass die Bestände in der gesamten weltweiten Supply Chain durch die angedachte Verkürzung der Durchlaufzeiten kaum zu beeinflussen sein werden. Als entscheidenden Hebel wurde eine Verbesserung der Absatzprognose erkannt. Durch diese Maßnahme konnte der Bestand dann zügig reduziert werden.

Trost, heute eine Marke der WM SE, einer der führenden Kfz-Teilegroßhändler im IndependentAftermarket in Deutschland und in Europa verfolgte das Ziel einer weitgehend vollautomatischen Nachbevorratung der ca. 150 Filialen. Mittels Simulation hat A&K die Nachbevorratungsstrategien der Filiale bis auf jeden einzelnen relevanten Planungs- und Dispositionsparameter eines jeden Artikels durchsimuliert und darauf ein Regelwerk zur Einstellung der Dispositionsparameter entwickelt. Dieses ist inzwischen seit mehreren Jahren in Betrieb und hat die Bestände um einen hohen zweistelligen Millionenbetrag nachhaltig reduziert.

Die Fritz Driescher KG, ein mittelständischer Mittelspannungsschaltanlagenhersteller verfolgte das Ziel, die Umlaufbestände deutlich zu verringern und eine effizientere Wertschöpfungskette aufzubauen. Mittels einer dynamischen empirischen Simulation der gesamten Wertschöpfungskette wurde von A&K ein neues logistisches Geschäftsmodell entwickelt, bei dem die logistischen Entkopplungspunkte verlagert, eine 80/20 Nivellierung verbunden mit einem Kanban-System aufgebaut, ein Personalkapazitätsmanagement eingeführt und ein Dispo-Regelwerk zum Tuning des ERP-Systems implementiert wurden. In der Folge konnten die Umlaufbestände drastisch verringert und die Effizienz der gesamten Wertschöpfungskette deutlich gesteigert werden. Ohne die Simulation des Lösungskonzepte vorab, hätten die Entwicklung des neuen logistischen Geschäftsmodells und dessen Implementierung deutlich mehr Zeit und Aufwand benötigt.

Als einer der führenden Baumarktzulieferer Deutschlands benötigt GAH Alberts höchste Lieferbereitschaft. Mittels Simulation der Planungsprozesse wurde von A&K eine Kombination von kurzfristigen und nachhaltig wirkenden Maßnahmen entwickelt und als Dispo-Regelwerks implementiert, mit dem die Bestände innerhalb von neun Monaten um 53% gesenkt wurden.

In Zusammenarbeit mit der Schweizer Sihl-Gruppe wurden mittels logistischer Simulation der Wertschöpfungskette die entscheidenden Ansatzpunkte zur Verbesserung der Durchgängigkeit der internationale Planungskette identifiziert und gemeinsam umgesetzt

Aktuell arbeitet A&K zusammen mit einem großen internationalen Hersteller von technischen Komponenten an einer Neukonzeption des logistischen Geschäftsmodells mit dem Ziel einer Bestandsreduzierung im hohen zweistelligen Millionenbereich.

Mit dem digitalen Abbild den realen Prozess neu verstehen

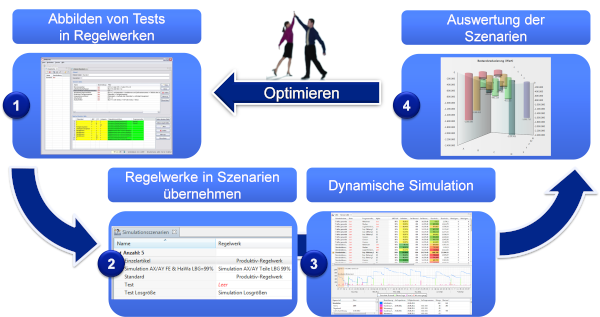

Im Großen und Ganzen erfolgt die logistische Optimierung durch empirische Simulation in mehreren Iterationsschleifen. Vom Projektteam werden Lösungsansätze definiert, im System abgebildet und simuliert. Die Ergebnisse werden analysiert und der Lösungsansatz wird iterativ optimiert. Einen Teil der Optimierungsaufgaben kann ein leistungsfähiges Simulationssystem dabei automatisch, tw. unter Einsatz von Mechanismen aus der künstlichen Intelligenz, vornehmen, indem es aus einem vorgegebenen Spektrum an Lösungsvarianten selbständig diejenige ermittelt, die ein vorgegebenes Optimierungsziel am besten erreicht.

Die vorausgehenden Erläuterungen klingen stark nach theoretischer Arbeit am Computer. Ein solcher digitaler Zwilling erspart seinen Anwendern jedoch nicht das Verständnis für die logistischen Gegebenheiten und Restriktionen im Unternehmen. Während sich ein Teil der Verbesserungspotenziale bereits durch verschiedene Tests und Simulationen am digitalen Zwilling erkennen lassen, ergeben sich viele Potenziale erst aus der Kenntnis der Unternehmenssituation und der aktuellen Handhabung der Prozesse im Unternehmen; auch die logistische Simulation benötigt somit noch erfahrene Fachleute.

Ein Simulationsprojekt beginnt deshalb bodenständig mit einer Prozess-Analyse und besteht aus regelmäßigen Workshops in denen gemeinsam Optimierungsansätze ermittelt und mit den Mitarbeitern im Unternehmen überprüft werden. Es mündet in einen Maßnahmenplan mit Handlungsfeldern und Teilprojekten.

Es lohnt sich also, sich mit digitalen, statt konventionellen Optimierungsmethoden auseinander zu setzen. Die Vorteile liegen klar auf der Hand. In der praktischen Anwendung zeigt sich, dass der Simulationsansatz zumeist kostengünstiger und ertragreicher als konventionelle Optimierungsmethoden ist. Der Kostenvorteil wird umso größer, je größer das betrachtete Artikelportfolio ist, denn die Zahl der zu betrachtenden Materialnummern wirkt sich praktisch nicht auf den Projektaufwand aus. Darüber hinaus ermöglicht der Simulationsansatz Dank der schnelleren Umsetzbarkeit der erarbeiteten Lösungen kürzere Amortisationszeiten als klassische Optimierungsprojekte. Allein hieraus finanziert sich ein typisches logistisches Simulationsprojekt praktisch von selbst.

Bild: Honda_CT_Simulation_Animation