Ein effizientes Supply Chain Management zeigt sich heute an einer möglichst automatisierten Planungskette von der Absatzprognose (Demand Planning) bis zur Disposition (Supply Planning).

Ein leistungsfähiges Supply Chain Management muss effektiv und effizient sein.

Die Effektivität des Supply Chain Managements erkennt man an einer hohen Lieferbereitschaft bei möglichst geringen Beständen. Bestände sind ein organisatorisches Schmiermittel und wenig Schmiermittel deutet auf eine reibungslose Wertschöpfungskette hin.

Viele Unternehmen sind noch weit entfernt von einem leistungsfähigen Management ihrer Supply Chains. Die Erfahrungen aus den Krisen der letzten Jahre haben bezeigt, dass Unternehmen mit einer funktionierenden Absatzprognose sowohl auf den Beginn der Rezession schneller und konsistenter reagiert haben, als auch auf das Wiederanspringen des Marktes.

Trotz allem wird die Bedeutung der Absatzprognose für den Unternehmenserfolg von vielen Entscheidern unterschätzt: Einerseits trifft man auf Unternehmen, die meinen, mit eigenem Know-how und vorhandenem ERP-System ausreichend aufgestellt zu sein. Diese bemerken gar nicht, wie schlecht sie sind, weil sie sich nicht zeigen lassen, wie gut sie sein könnten.

Zum anderen sind manche Unternehmen der Auffassung, dass im Zeitalter von Lean Management und marktsynchroner Produktion eine Absatzprognose nicht mehr erforderlich sei und die schlechte Lieferbereitschaft oder die hohen Bestände der ungenügenden Leistung ihren Disponentinnen und Disponenten anzulasten seien. Doch worauf soll man sich im Supply Planning einstellen, wenn das Demand Planning den falschen Kurs vorgibt?

Ohne leistungsfähiges Demand Planning geht es nicht

Jede Planung im Unternehmen und alle logistischen Ziele – von der Bestandsreduzierung, über die Absicherung der Lieferbereitschaft, von der Termintreue bis zur optimalen Kapazitätsnutzung – gründen auf einer verlässlichen Absatz- und Bedarfsprognose. Selten ist der Vertrieb jedoch in der Lage, zuverlässige Absatzprognosen bereitzustellen. Somit wird es wichtig, aus den Kundenauftrags- oder Verbrauchshistorien der eigenen Artikel Absatz- und Bedarfsprognosen zu entwickeln und den Vertrieb nur Markttendenzen nachjustieren zu lassen.

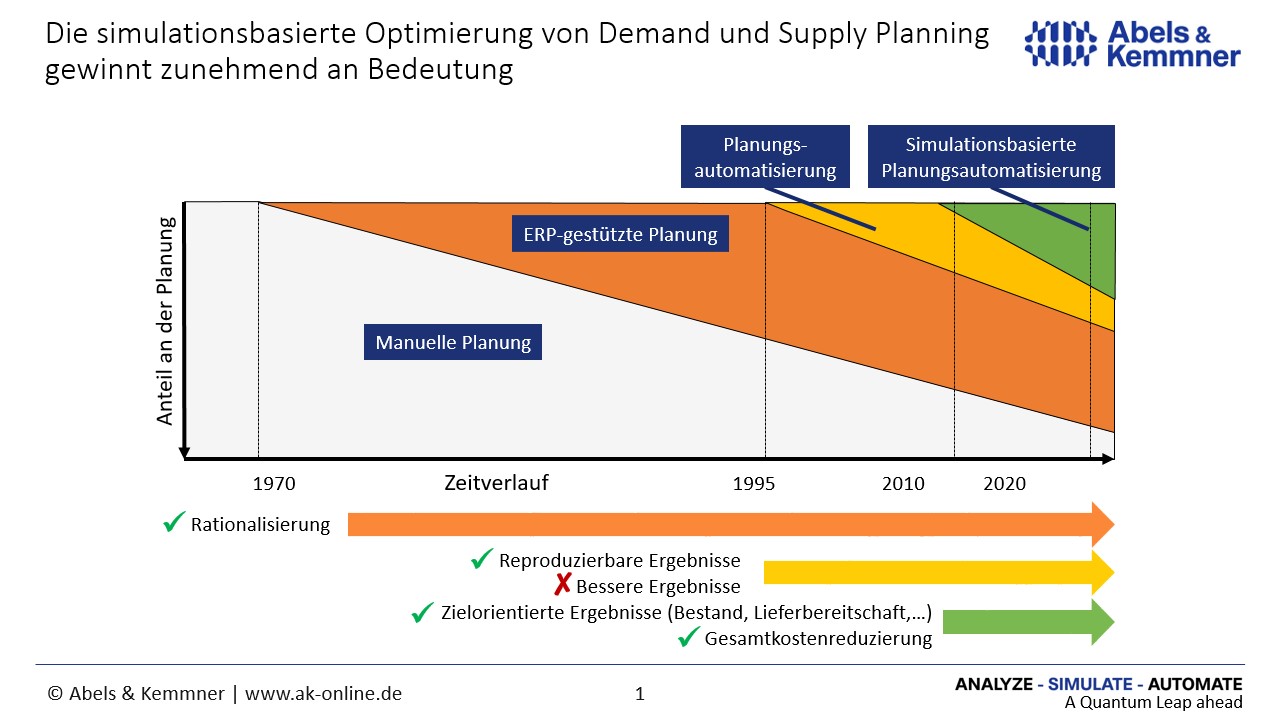

Keine simulative Optimierung und meist auch keine KI-Verfahren

Das Fachgebiet der Bedarfsprognostik hat sich in den letzten Jahren technologisch weit entwickelt. Im Verhältnis zum Möglichen und Notwendigen sind die Prognosefähigkeiten praktisch aller ERP-Systeme sehr eingeschränkt und genügen den Realitäten der Praxis meist nicht: Die meisten ERP-Systeme konzentrieren sich auf statistische Verfahren, die normalverteilte Nachfrage unterstellen, verfügen über keine verteilungsfreien Verfahren, versuchen Prognose allein aufgrund des Prognosefehlers, statt des Dispositionsfehlers zu optimieren, verfügen über keine simulative Optimierung und meist auch keine KI-Verfahren; die Liste ließe sich fortsetzen. Störgrößen, wie beispielsweise Corona-bedingte Nachfrageeffekte können ebenfalls schwer herausgerechnet werden.

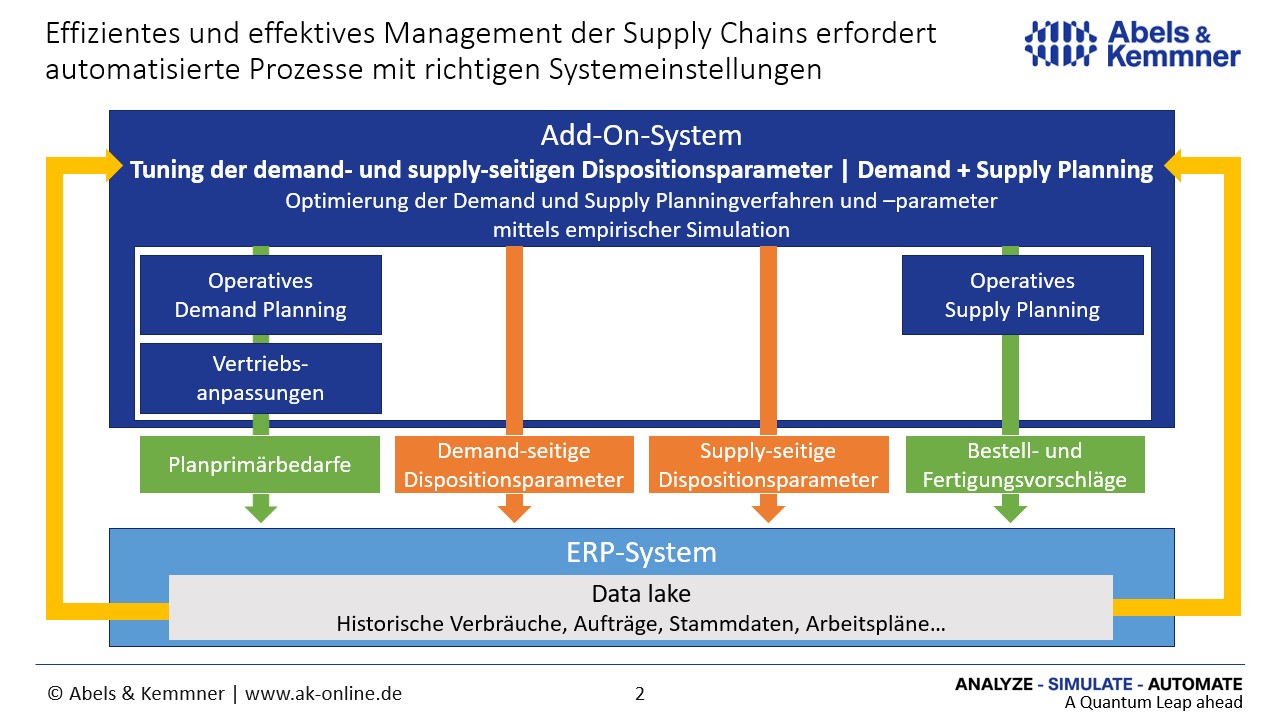

Abhängig von der Nachfragestruktur kann es zwar genügen, die beschränkten Möglichkeiten der Prognose im ERP-System möglichst gut auszureizen. Dann muss aber zumindest mit Hilfe einer empirischen Simulation ermittelt werden, welche Einstellungen („demand-seitige Dispositionsparameter“) hierzu im System durchgeführt werden müssen und wie wirkungsvoll die Prognosen damit werden. Zum Tuning der entsprechenden ERP-Einstellungen nutzen wir das Add-On-System DISKOVER SCO (Supply Chain Optimizer).

Die Algorithmen von DISKOVER lernen dabei selbst und wählen die bestmöglichen Prognose- und Sicherheitsbestandsverfahren und -parameter nach alternativen vorgegebenen Optimierungszielen wie Lieferbereitschaft, Kosten oder Bestand aus. Das Tunen der Prognoseeinstellungen des ERP-Systems ist keine einmalige Angelegenheit, sondern muss regelmäßig durchgeführt werden, um die Einstellungen bestmöglich nachzuführen. Man benötigt also regelmäßig ein geeignetes Add-On-System als Tuninginstrument.

Da leistungsfähige Tools prognosetechnisch in einer anderen Liga spielen als ERP-Systeme, macht es im Demand Planning meist Sinn, direkt die Prognoseergebnisse als Planprimärbedarfe aus dem Add-On-System in das ERP-System zu übernehmen, anstatt nur die beschränken Möglichkeiten des ERP-Systems besser zu parametrieren. Moderne Add-On-Tools sind dabei so ausgereift, dass die Prognosen vollautomatisch erstellt werden, ohne dass die Anwender in den Prozess eingreifen und deshalb die mathematischen Zusammenhänge verstehen müssen.

Auf diese Weise wird das Demand Planning effektiv und effizient und nur so ist nach unserer jahrelangen Erfahrung das Ziel, hoher Lieferbereitschaft bei möglichst geringem Bestand nicht zu erreichen.

Nur mit einem leistungsfähigen Supply Planning steht das Supply Chain Management auf festen Fundamenten

Die bestmöglichen Prognosen und Sicherheitsbestände zu ermitteln, ist ein notweniger, aber noch nicht hinreichender Schritt zu einer leistungsfähigen Supply Chain. Ein effektives und effizientes Supply Planning ist ebenfalls erforderlich. Dazu müssen artikelspezifisch die richtigen Algorithmen und Einstellungen für die Ermittlung von Bestellterminen und Bestellmengen, gefunden und justiert werden. Eine typische Schwachstelle des Supply Planning liegt bei vielen Unternehmen in der unzureichenden Pflege der supply-seitigen Dispositionsparameter. Diese müssen regelmäßig nachjustiert und dürfen nicht nur einmal, bei der Artikelanlage im ERP-System angefasst werden.

Die regelmäßige Pflege der Dispositionsparameter durch die Disponenten und Fertigungssteuerer selbst ist jedoch aus zeitlichen und fachlichen Gründen unrealistisch. Alleine der dafür erforderliche Arbeitsaufwand beläuft sich schnell auf eine drittel bis halbe Vollzeitstelle pro Disponentin. Darüber hinaus ist das Zusammenspiel von Bedarfen, Prognosen, Dispositionsentscheidungen und Wertströmen im Unternehmen und durch die gesamte Supply Chain hindurch so komplex, dass es mit gesundem Menschenverstand allein, nicht mehr zu durchdringen ist; auch ausgewiesene Dispositionsexperten und -berater scheitern hier ohne geeignete technische Hilfsmittel. Die wirtschaftlich richtigen Dispositionseinstellungen lassen sich, wie beim Demand Planning, wiederum nur mittels Simulation belastbar und resilient identifizieren, zumal zahlreiche unternehmensspezifische Einflussgrößen und Interdependenzen berücksichtigt werden müssen.

Was ist der Unterschied zum Supply Planning?

Im Unterschied zum Demand Planning ist die Funktionalität des Supply Planning bei einigen ERP-Systemen sehr ausgereift. Bei den im Supply Planning leistungsfähigeren ERP-Systemen ergeben sich deshalb zwei Optimierungsalternativen. Die eine Alternative besteht darin, den kompletten Dispositionsprozess im Add-On-System durchzuführen und die Ergebnisse in Form von Bestell- und Fertigungsvorschlägen an das ERP-System zurückgegeben.

Bei der zweiten Alternative werden nur die supply-seitigen Dispositionsparameter in Add-On-System optimiert und täglich im ERP-System nachjustiert. Voraussetzung in beiden Fällen ist, dass das Add-On-System die eigenen, bzw. die ERP-seitigen Parametereinstellungen laufend automatisch an die sich verändernden Randbedingungen der zu disponierenden Artikel anpasst, um die Anwender zeitlich und fachlich zu entlasten und damit produktiver zu machen. Hieran scheitern viele der klassischen Dispositions-Add-On-Systeme.

Fazit: Neben hohen Einsparpotentialen auch Aufwertung von Arbeitsplätzen

Doch nur auf diese Weise werden die angestrebten Ziele, wie Reduzierung der Bestände, bessere Lieferbereitschaft oder Gesamtkostenreduzierung zuverlässig erreicht, nur so werden Disposition und Fertigungssteuerung „prozessstabiler“ und arbeiten rationeller und nur so sind 80% automatisches Replenishment durchaus erreichbar. Die eingesparte Zeit kann man dann für die Regelung der Sonderfälle verwenden, sodass Lieferbereitschaftsgrade von 98% und darüber keine Herausforderungen mehr darstellen müssen.

Best Practice Tipps zum Thema finden Sie hier unter White Papers