Was sind die 5 Grundstrategien zur wirtschaftlichen Optimierung einer Supply Chain? Das Idealbild moderner Produktionslogistik ist geprägt von der Idee der marktsynchronen Produktion: Produziert wird, was der Markt benötigt. Im Idealfall nicht im Voraus, sondern just in time. Diese ideale Version der marktsynchronen Produktion ist heute in kaum einem Unternehmen noch wirtschaftlich durchführbar – wenn sie es überhaupt jemals war.

Dazu sind Kunden und Märkte viel zu „ungeduldig“. Sie verlangen hohe Lieferbereitschaft, wollen kurze Lieferzeiten und termintreue Lieferungen. Die steigende Variantenvielfalt in den Produktportfolios verschärft diese Problematik noch zusätzlich. Zumeist verteilt sich daher eine nur mäßig steigende Nachfrage auf ein breites Produktportfolio, was die Nachfrage nach dem einzelnen Produkt senkt und insgesamt schwanken lässt. In der Praxis stoßen wir beim Versuch, diese breitverteilte und schwankende Nachfrage marktsynchron zu produzieren, regelmäßig mit dem Kopf an die Decke: Die Kapazitäten in der Fertigung, das vorhandene Personal oder die Lieferfähigkeit der Lieferanten reichen nicht aus.

Strategie-Mix gegen die Ungeduld

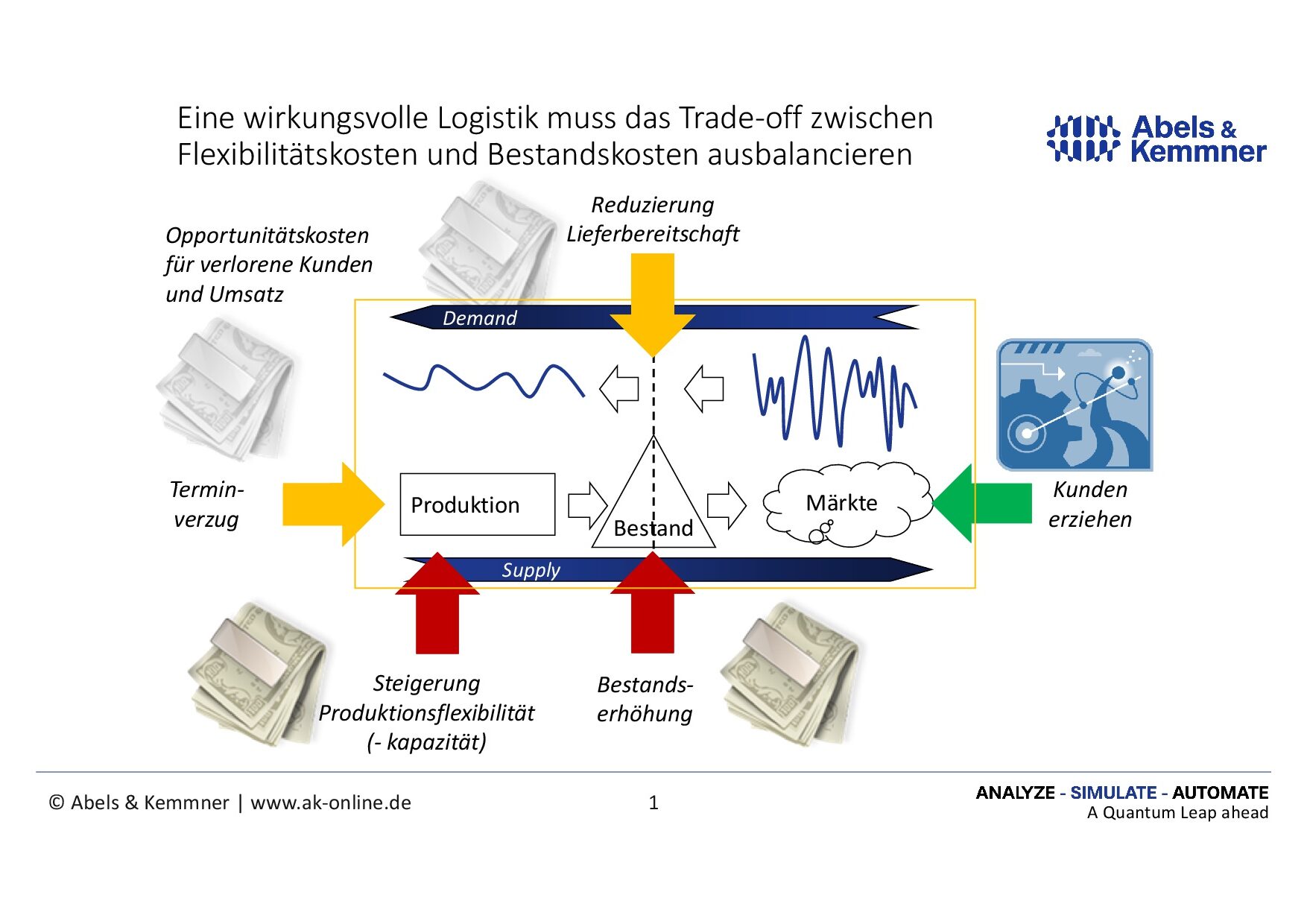

Um in einem solchen Umfeld wirtschaftlich zu bestehen, gilt es das Minimum aus Flexibilitätskosten der Supply Chain und Bestandskosten zu finden. Einfach gesagt, aber in der Praxis nur näherungsweise zu finden. Zwischen fünf Grundstrategien für den Umgang mit Flexibilitätskosten und Bestandskosten können wir wählen. Das richtige Ausbalancieren dieser Größen ist ein wesentliches Element eines logistischen Geschäftsmodells:

- Strategie 1: Maximale Flexibilität Wir steigern die Produktionsflexibilität so, dass wir jedem Haken, den die Marktnachfrage schlägt, folgen können. Das erfordert zumeist, höhere Produktionskapazitäten vorzuhalten oder, sofern wir noch nicht rund um die Uhr und rund um die Woche produzieren, die Personalkapazität schwanken zu lassen. Das kostet allerdings nicht nur Überstunden- und Sonderzuschläge, sondern erfordert oft auch eine generell höhere Personalzahl. Vorteil dieser Strategie sind niedrige Bestände in der Wertschöpfungskette.

- Strategie 2: Maximale Bestände Anstatt der Wertschöpfungskette eine hohe Flexibilität abzuverlangen, können wir auch versuchen, die Produktion vom Feuersturm der Märkte durch eine Brandmauer an Beständen abzuschotten. Eine solche Brandmauer ist immer am logistischen Entkopplungspunkt möglich – bei Lagerfertigern also typischerweise auf dem Fertigwarenlager, bei Variantenfertigern auf dem Komponentenlager vor der Montage. Zwar fallen so hohe Bestandskosten an, dafür sparen wir Flexibilitätskosten in der Produktion.

Beide Extreme sind so teuer, dass sie praktisch nie angewandt werden. Die Kosten lassen sich senken, indem man bei der Flexibilität einerseits und bei den Beständen andererseits Kompromisse eingeht, woraus sich zwei pragmatische Strategien ergeben:

- Strategie 3: Pragmatische Bestände Ein häufig genutztes Mittel besteht in der Reduzierung der Lieferbereitschaft. Wie wir alle wissen, explodieren die erforderlichen Sicherheitsbestände bei Lieferbereitschaftsgraden jenseits der 95 % geradezu. Jedes halbe Prozent an verringerter Lieferbereitschaft vermag beträchtliche Bestandskosten zu sparen und damit natürlich auch Liquidität zu erhöhen.

- Strategie 4: Pragmatische Flexibilität So wie die Verringerung der Lieferbereitschaft die erforderlichen Bestandskosten senkt, verringert ein akzeptierter Lieferverzug die erforderlichen Flexibilitätskosten in der Produktion.

Natürlich sind auch diese beiden Strategien nicht umsonst zu haben. Zumindest besteht die Gefahr, dass uns Kunden abspringen und wir Umsatz an Wettbewerber verlieren. Wie hoch die Opportunitätskosten hierfür sind, lässt sich leider nur selten genau berechnen. Dass diese Kosten aber durchaus entstehen, weiß jeder mit einigen Jahren Praxiserfahrung.

- Strategie 5: Warteschlange Als letzte Möglichkeit können wir noch versuchen, die Kunden zur Geduld zu erziehen. Dies ist aus logistischer Perspektive der Königsweg, der einen hohen Grad an Vorausplanung in der Supply Chain erlaubt und geringe Bestandkosten wie geringe Flexibilitätskosten ermöglicht. Mit dieser Strategie arbeitet die europäische Automobilindustrie besonders erfolgreich. Einsetzbar ist diese Strategie nur von faktischen oder gefühlten Monopolisten. Von ersteren gibt es wenige, von der zweiten Sorte eine ganze Menge – wer fährt schon die „falsche“ Automarke, kauft die „falsche“ Uhrenmarke oder wechselt von einem langjährigen und günstigen Lieferanten zu einem anderen. Wenn die Kunden die Produkte unbedingt benötigen, kann ein faktischer Monopolist ihnen auf kurze Sicht vielleicht zumuten, zähneknirschend zu warten, doch die Volkswirtschaftslehre zeigt uns, dass faktische Monopole nicht lange halten. Gefühlte Monopole können länger wirksam bleiben, wie uns die Automobilindustrie über Jahre zeigte, doch dafür fallen hohe Marketingkosten an und trotzdem gehen Kunden wegen zu langer Lieferzeiten verloren.

Keine der fünf Grundstrategien stellt einen wirklichen Königsweg zur Optimierung der Supply Chain dar. Der richtige Kompromiss daraus ist entscheidend für den Erfolg des Supply Chain Managements.

Mittels Simulation ist die Lösung zur Optimierung der Supply Chain kein Hexenwerk

Bei den dynamischen Wertströmen moderne Supply Chains ist es praktisch unmöglich mit einfachen statischen Betrachtungen, wie beispielsweise einer klassischen Wertstromanalyse den richtigen Strategiemix zu finden. Weder reicht es aus, sich auf repräsentative Artikel zu konzentrieren, noch genügen Durchschnittswerte für eine differenzierte Analyse der Situation.

Die richtigen Kompromisse zu finden, um möglichst wirtschaftlich zu arbeiten, ist allerdings kein Hexenwerk. Mit Hilfe einer dynamischen Simulation auf Basis empirischer Daten kann man einen abgestimmten Strategiemix entwickeln. Dazu werden umfangreiche Daten aus dem ERP-System in einen digitalen Zwilling übernommen und damit die Wertströme samt Planungs- und Steuerungsmodell abgebildet. Ein solcher digitaler Zwilling erlaubt nicht nur einen Stresstest des bestehenden Logistischen Geschäftsmodells. Er ermöglicht auch, die Logistikstrategie weiter zu optimieren und zum geeigneten Strategiemix zu gelangen.