Hohe Lieferfähigkeit im Produktsortiment mit möglichst wenig Kapitalbindung sichern – eine kostengünstige KI-gestützte Methodik eröffnet neue Möglichkeiten

Hohe Lieferbereitschaft kostet meist viel Geld. Besonders dann, wenn nicht laufend nachjustiert wird. Mit einer geschickten Kennzahl und einem modernen Optimierungstool lässt sich trotz hoher Lieferbereitschaft im technischen Handel viel Geld sparen.

Hohe Lieferbereitschaft ist im technischen Handel von entscheidender Bedeutung für die eigene Wettbewerbsposition. Am schönsten wäre es, wenn man bei jedem Artikel zu jeder Zeit immer ausreichend lieferfähig ist. Leider kostet Lieferbereitschaft auch Geld in Form hoher Bestände; Bestände, die nicht nur Liquidität binden, sondern die auch laufenden Kosten verursachen.

Mit 19% bis 30% des Bestandswertes an jährlichen laufenden Kosten muss man nach Analysen von Abels & Kemmner rechnen. Jede 100.000€ mehr Bestand kosten dann schnell 19.000€ bis 30.000€ im Jahr an laufenden Kosten. Dies macht deutlich, dass nicht nur zu geringe Lieferbereitschaft Ertrag kostet, sondern auch zu hohe.

Technisch betrachtet kommen die hohen Bestände daher, dass man umso höhere sogenannte Sicherheitsbestände benötigt, je höher die Lieferbereitschaft eines Produktes sein soll und je schwankender dessen Nachfrage. Ist der Artikel, um den es geht, dann noch sehr teuer, schmerzt die Summe der Sicherheitsbestände schnell.

Nachhaltige Strategien sind ein muss

Im technischen Handel stoßen wir in unseren Projekten auf zwei prototypische Strategien zur Sicherung der Lieferbereitschaft. Einerseits werden Sicherheitsbestände sehr freihändig nach Bauchgefühl der Disposition oder des Vertriebs eingestellt. Die Lieferbereitschaft eines Artikels ergibt sich damit rein zufällig. Beschweren sich Kunden, wird einfach der Bestand ein Stück erhöht. Da sich Kunden nie über zu hohe Lieferfähigkeit beklagen, werden die Bestände eher selten zurückgedreht. Diese Strategie ist gefährlich. Sie kann dazu führen, dass man trotz unnötig hoher Bestände nicht die Lieferbereitschaft erreicht, die erforderlich ist, um im Wettbewerb mithalten zu können, da bei den falschen Artikeln die falschen Bestände liegen.

Sehr viel sinnvoller ist die zweite von uns beobachtete prototypischen Strategie. Bei ihr wird mit teilweise großer Mühe berechnet, welche Lieferbereitschaft bei welchen Artikeln bzw. Artikelgruppen zu welchen Beständen führt. Ausgehend von der Überlegung, welche Lieferbereitschaft man bei bestimmten Artikelgruppen benötigt und welche Bestände dafür erforderlich sind, versucht man einen Kompromiss aus Lieferbereitschaft und Bestand zu finden, indem man die Lieferfähigkeit über das Produktportfolio unterschiedlich verteilt. Daraus werden die erforderlichen Sicherheits- und Gesamtbestände für die Artikel errechnet. Dieses Vorgehen ist aufwändig und erfordert einiges an theoretischen Kenntnissen. Deshalb wird der einmal erreichte „Betriebspunkt“ gerne beibehalten.

Das Aufwand-zu-Nutzen Verhältnis muss stimmen

Leider greift auch dieses Vorgehen noch zu kurz. Hat man die gewünschte Lieferbereitschaft über das angebotene Produktportfolio hinweg festgelegt und die Sicherheitsbestände entsprechend eingestellt, müssen nicht nur die Sicherheitsbestände monatlich nachjustiert, sondern auch die Lieferbereitschaftsgrade sollten monatlich überprüft werden. Veränderungen im Nachfrageverhalten der Artikel erfordern ggfs. andere Sicherheitsbestandshöhen, um die bisher angestrebte Lieferbereitschaft zu erreichen. Und wegen veränderter Absatzmengen und Gestehungskosten der Artikel geschieht es regelmäßig, dass die bisher bei einer Gruppe von Artikeln angestrebte Lieferbereitschaft teuer wird, bei einer anderen Artikelgruppe dafür eher günstiger. Aus wirtschaftlichen Erwägungen ist es deshalb sinnvoll, nicht nur die Sicherheitsbestände nachzujustieren, sondern auch die Lieferbereitschaftsgrade für solche Artikelgruppen anzupassen.

So wichtig diese Vorgehensweise aus wirtschaftlicher und wettbewerblicher Perspektive ist, wer betreibt in der Praxis schon diesen Aufwand? Die wenigsten! Deshalb ist es erforderlich, neue Wege zu gehen, um nicht nur einen effektiven, sondern auch effizienten Lösungsansatz zur Optimierung der Lieferbereitschaft eines Produktportfolios zu finden. Idealer Weise sollte es möglich sein, innerhalb weniger Minuten, die Lieferbereitschaft eines Produktportfolios so nachzujustieren, dass mit möglichst geringen Beständen eine hohe Lieferbereitschaft erreicht wird. Durch den Einsatz Künstlicher Intelligenz (kurz KI) wird dies heute möglich.

Künstliche Intelligenz löst den Gordischen Knoten

Ausgangspunkt des Einsatzes von KI ist dabei die Vorgabe einer wertgewichteten Gesamtlieferbereitschaft des Produktportfolios. Dieser Wert besagt, welchen %-Satz des gesamten Wertes der Kundenbestellungen für lagerhaltige Artikel man pünktlich, also zum Kundenwunschtermin bzw. alternativ zum vereinbarten Liefertermin, versenden können möchte.

Sodann wird das gesamte lagerhaltige Produktportfolio sinnvollerweise in ABC/XYZ-Klassen eingeteilt; beliebige andere Gruppierungen sind aber ebenso möglich. Nutzt man nun spezifische KI-gestützte Optimierungsalgorithmen, wie sie der von der SCT GmbH entwickelte DISKOVER Service Level Booster liefert, liegt für die definierten Portfoliofelder die Lieferbereitschaftsgrade so fest, dass die vorgegebene wertgewichtete Gesamtlieferbereitschaft mit dem geringsten Bestand zu erreichen ist.

Dem Optimierungsalgorithmus kann für jede zu betrachtende Gruppe des Produktportfolios ein Optimierungsbereich zugewiesen werden, sodass strategische Überlegungen bezüglich der minimalen und oder maximalen Lieferbereitschaft bestimmter Waren oder Warengruppen berücksichtigt werden können.

Die ermittelten Lieferbereitschaftsgrade können sodann ins ERP-System übernommen werden. Sollte dieses nicht in der Lage ist, für eine vorgegebene Soll-Lieferbereitschaft belastbare erforderliche Sicherheitsbestände zu berechnen, können auch direkt die Sicherheitsbestände ins ERP-System übernommen werden.

Mit klassischen mathematischen Methoden dasselbe Maß an Feinjustierung zu erreichen, wäre nicht möglich, da die erforderlichen Berechnungen so umfangreich wären, dass man mit heutiger Rechenleistung viele Milliarden Jahre (kein Druckfehler) rechnen müsste.

Effektiv und effizient zugleich

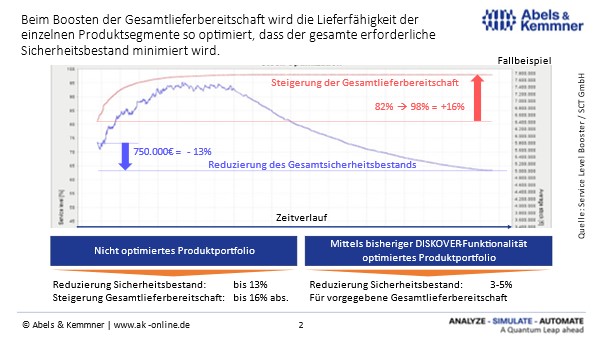

Der KI-gestützte Optimierungslauf des Service Level Boosters hingegen dauert allenfalls einige Minuten; zumeist reichen 90 Sekunden. Durch die einfache Vorgehensweise und die geringe Berechnungszeit ist es nun auch einfach, die Ziellieferbereitschaft auf den Portfoliofeldern monatlich nachzujustieren, sodass die angestrebte Gesamtlieferbereitschaft nachhaltig mit geringen Beständen erreicht werden kann. Die erreichbaren Optimierungspotenziale hängen naturgemäß von der Ausgangssituation eines Unternehmens ab. In Einsatzfällen ohne bereits zuvor aufwändig optimierte Verteilung der Lieferbereitschaft im Produktportfolio wurden im Durchschnitt bereits Sicherheitsbestände um bis zu 13% reduziert und die Gesamtlieferbereitschaft gleichzeitig um bis zu 16% gesteigert (vgl. Abb.1). Bei Artikelportfolios, deren Lieferbereitschaft bereits mit Hilfe von APS (Advance Planning and Scheduling-)-Systemen optimiert wurde, konnte immerhin noch eine weitere durchschnittliche Verringerung des Sicherheitsbestands um 3-5% erreicht werden.

Die Quintessenz

Das Justieren der Lieferbereitschaft des eigenen Produktportfolios ist zwar nur die Speerspitze einer umfassenden Optimierung der gesamten Planungsprozesse. Ohne eine richtig angespitzte Lieferbereitschaft, lässt sich der Markt aber kaum erjagen.