Wir leben in einer daten- und algorithmengetriebenen Wirtschaftswelt. Daten und Algorithmen spielen auch bei der Planung und Steuerung von Wertschöpfungsketten in Unternehmen und von globalen Supply Chains eine wesentliche Rolle. An der Verbesserung der Algorithmen wird seit vielen Jahren kontinuierlich gearbeitet; die Funktionalität von Supply Chain Management-Software, angefangen bei ERP-Systemen bis hin zu spezialisierten APS-Systemen wurde immer weiter verfeinert.

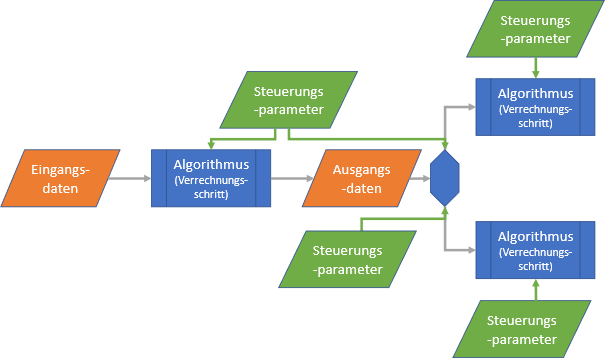

Die Qualität der von den Algorithmen verwendeten Daten hat in vielen Unternehmen jedoch nicht mitgehalten. Das gilt sowohl für die Eingangsdaten, die von einer Softwarefunktion verarbeitet werden wie für die Steuerungsdaten, die das Verhalten der Softwarefunktionen selbst regeln.

Abb. 1: Jedes Softwaresystem besteht in letzter Konsequenz aus einer Abfolge von Algorithmen, die Eingangsdaten verarbeiten und die inhaltlich und in ihrer Abfolge von Steuerungsparametern beeinflusst werden.

Abb. 1: Jedes Softwaresystem besteht in letzter Konsequenz aus einer Abfolge von Algorithmen, die Eingangsdaten verarbeiten und die inhaltlich und in ihrer Abfolge von Steuerungsparametern beeinflusst werden.

Besonders kritisch in diesem Zusammenhang sind die Daten, die die Abfolge von Berechnungsschritten in einem ERP1-, Warenwirtschafts-, Bestandsmanagement- oder APS-System steuern oder die das Verhalten einer Funktionalität selbst regeln. Obwohl es sich bei diesen Daten nicht nur um solche handelt, die in den Algorithmen der Disposition verwendet werden, sondern auch um Daten, die das Verhalten der gesamten Planungsprozesse steuern, spricht man im Fachjargon allgemein von Dispositionsparametern oder Dispoparametern.

Ohne korrekte Dispositionsparameter funktioniert nichts

Ohne „richtig“ eingestellte Dispoparameter generiert ein ERP-System keine brauchbaren Prognosewerte und keine sinnvollen Dispositionsvorschläge, sodass die Anwender gezwungen sind, eigene Überlegungen zu zukünftigen Materialbedarfen und sinnvollen Nachbevorratungen anzustellen. Anstatt die teuer bezahlte Funktionalität des ERP-Systems zu verwenden, werden die Unternehmen somit auf das Bauchgefühl Ihrer Disponenten und Disponentinnen zurückgeworfen und das ERP-System wird nur als goldene Schreibmaschine benutzt.

Stabile Planungs- und Dispositionsprozesse, die unter gleichen Randbedingungen zu identischen Ergebnissen gelangen, lassen sich auf diese Weise nicht erreichen. Dass Dispositionsentscheidungen personen- und zufallsabhängig sind und sich mit jeder Urlaubs- oder Krankheitsvertretung ändern, ist tägliches Leid in unzähligen Unternehmen. Eine nachhaltig wirtschaftliche Wertschöpfungskette, in der eine angestrebte Lieferbereitschaft kontinuierlich mit möglichst geringen Beständen eingehalten wird, rückt mit manuellen Prozessen auch in weite Ferne.

Weniger Fehler in den Planungs- und Steuerungsprozessen, schnellere Prozesse und differenziert ausgestaltete Prozesse lassen sich nur mit mehr Prozessautomatisierung erreichen, wofür gute Dispoparameter von entscheidender Bedeutung sind.

Aktuelle, vollständige und fehlerfreie Dispositionsparameter haben auch strategische Bedeutung für die zukünftige Produktivität unserer Unternehmen. Ein großer Teil der heutigen Personalkosten in unseren Unternehmen fällt in den administrativen Bereichen und nicht mehr auf dem Shop Floor an. Dringend benötigte Produktivätssteigerungen lassen sich deshalb nur durch Rationalisierung und Automatisierung der administrativen Bereiche, wozu auch Demand Planning, operative Beschaffung und Fertigungssteuerung gehören, erreichen.

Letztlich wird uns die demographische Entwicklung in den nächsten Jahren dazu zwingen, stärker zu automatisieren, da benötigtes Personal für diese Supply Chain Managementaufgaben immer schwerer zu bekommen und immer teurer zu bezahlen sein wird.

Die konventionelle Pflege von Dispositionsparametern führt nicht zum Erfolg

In Gesprächen mit Unternehmen wird die Verantwortung für schlechte Dispositionsparameter meist bei den Anwendern und Anwenderinnen gesehen: „Unsere Leute pflegen ihre Dispoparameter leider nicht diszipliniert“, heißt es dann sinngemäß. Ein einfaches Rechenexempel zeigt jedoch, dass manuelle Stammdatenpflege viel zu viel Zeit beanspruchen würde und deshalb unrealistisch ist.

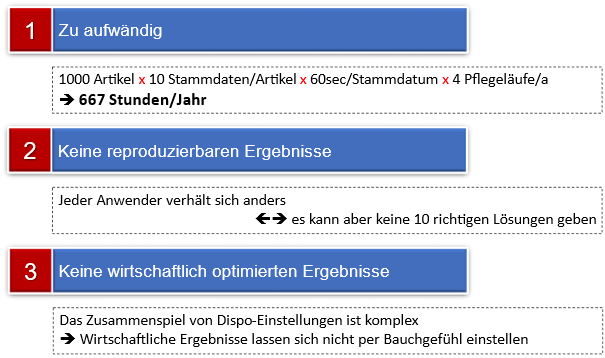

Abb. 2: Die konventionelle Pflege von Dispositionsparametern führt nicht zum Erfolg

Dazu muss man verstehen, dass alle Artikel einem Lebenszyklus unterliegen und die Marktnachfrage von vielen Einflussfaktoren geprägt wird. Es genügt deshalb nicht, die Dispositionsparameter eines Artikel einmalig, bei der Artikelanlage einzustellen. Sie müssen regelmäßig nachjustiert werden. Wenn eine Anwenderin für 1000 Materialnummern verantwortlich ist, bei jeder Materialnummer 10 Dispoparameter pflegen muss, je Dispoparameter im Schnitt 60 Sekunden für Aufruf, Nachdenken und Parametereinstellung aufwenden würde und die Dispoparameter viermal pro Jahr überprüfen soll, wären dafür 667 Stunden pro Jahr erforderlich. Das entspricht bereits einer 40%-Arbeitsstelle zusätzlich pro Planer, Disponent oder Fertigungssteuerer nur zur Pflege der Dispoparameter! In der Praxis sind Planer meist für weit mehr Artikel verantwortlich, müssen mehr als 10 Parameter pflegen und dies möglichst monatlich und nicht nur einmal im Quartal.

Nun könnte man einwenden, dass das Personal die Zeit für die Pflege der Dispositionsparameter durchaus hätte, da bessere Dispositionsparameter höhere Automatisierung ermöglichen würden. Wenn nun allerdings jeder Anwender seine Stammdaten selbst pfegte, wären weder reproduzierbare Dispoentscheidungen noch stabile Dispoprozesse möglich. Jeder Anwender, jede Anwenderin verhält sich etwas anders, hat andere Erfahrungen und ein anderes Risikoempfinden und justiert deshalb Dispoparameter anders als die Kollegen. Kann es für eine Dispoentscheidung 10 unterschiedliche richtige Lösungen geben? Wohl eher nicht!

Mehr Sinn macht es, für alle Anwender einheitliche Kriterien zu definieren, wie Dispoparameter eingestellt werden müssen. In den 90er Jahren kam deshalb die Idee des Dispohandbuches auf, in dem u.a. Vorgaben für die Pflege von Dispositionsparametern gemacht wurden. Breiten Erfolg hatten diese Dispohandbücher nicht; inzwischen finden wir nur noch sehr selten entsprechende Arbeitsanweisungen. Gescheitert sind die Dispohandbücher zuerst einmal an deren manueller Anwendung, wodurch der Zeitaufwand für die Pflege der Dispositionseinstellungen aufwändiger wurde als bei individueller Datenpflege nach Bauchgefühl der Anwender. Doch auch dort, wo diese Hürde durch entsprechende Softwareunterstützung überwunden wurde, ergaben und ergeben sich keine zufriedenstellenden Dispositionsergebnisse.

Die größte Hürde bei der Pflege von Dispositionsparametern liegt darin, dass das dynamische Zusammenspiel von Bedarfen, Prognosen, Dispositionsentscheidungen und Wertströmen im Unternehmen und durch die gesamte Supply Chain so komplex ist, dass es mit gesundem Menschenverstand alleine, nicht durchdrungen werden kann.

Es reicht somit nicht, Einstellregeln zu vereinheitlichen und deren Anwendung zu automatisieren. Beginnen muss man damit, bei jeder einzelnen Materialnummer alle relevanten und bei vielen Algorithmen ineinandergreifenden Dispositionsparameter so einzustellen, dass sie bei dem dynamischen Betriebsgeschehen im Mittel, nicht im Einzelfall (!), zu wirtschaftlichen Dispositionsentscheidungen führen. Unterschiedliche Unternehmen können dabei durchaus unterschiedlichen Zielsetzungen folgen. Soll die geforderte Lieferbereitschaft eines Artikels mit den geringstmöglichen durchschnittlichen Beständen erreicht werden oder mit den geringsten Kosten oder steht die Verringerung von Lagerhaltungs- und Bestellkosten im Vordergrund? Auch innerhalb eines Unternehmens kann es sinnvoll sein, bei unterschiedlichen Artikeln unterschiedliche Wirtschaftlichkeitsziele zu verfolgen.

Wirtschaftliche Einstellungen für Dispositionsparameter lassen sich nur mittels Simulation finden

Um unter den vorausgehend beschriebenen dynamischen Umständen die richtigen Einstellungen für Dispositionsparameter zu finden, führt nach unserer Erfahrung kein wirtschaftlicher Weg an Simulationen mit empirischen Daten vorbei. Die einzige Alternative zu diesem Vorgehen bestünde darin, Parametereinstellungen in der Praxis durch trial-and-error auszutesten; ein langwieriges, aufwändiges und riskantes Vorhaben.

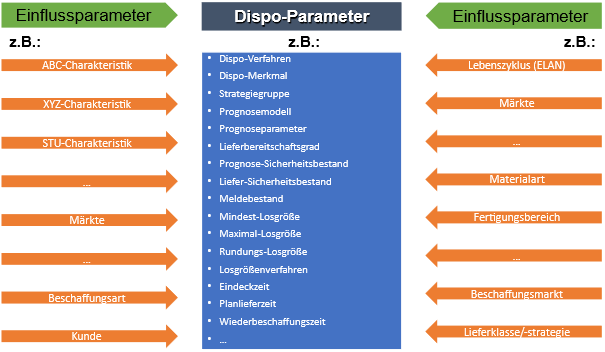

Abb. 3: Dispositionsparameter müssen – abhängig von zahlreichen Einflussgrößen – richtig eingestellt und nachgestellt werden

Für die Dispoparameteroptimierung mittels Simulation greifen wir auf die umfangreichen historischen Datenbestände des ERP-Systems zurück. Verknüpft man Kundenauftragshistorien, Lagerabgangshistorien und Bestandverläufe mit Artikelstammdaten, Stücklisten, Arbeitsplänen und weiteren ERP-Daten, so lässt sich ein komplettes dynamisches Modell der Struktur und des Wertstromverhaltens einer kompletten Supply Chain aufbauen. Dieser digitale Zwilling der physischen Supply Chain enthält verdeckt die Besonderheiten des Marktverhalten genauso wie die Besonderheiten des Wertstromverhaltens. Und so lassen sich in diesem digitalen Zwilling die Auswirkungen unterschiedlicher Einstellungen von Dispoparametern auf Bestände, Lieferbereitschaft, Lagerhaltungs- und Bestellkosten, Anzahl der Warenein- und -ausgänge und weitere Kostentreiber empirisch ermitteln und verbessern, sodass die angestrebten wirtschaftlichen Ziele so gut wie möglich erreicht werden.

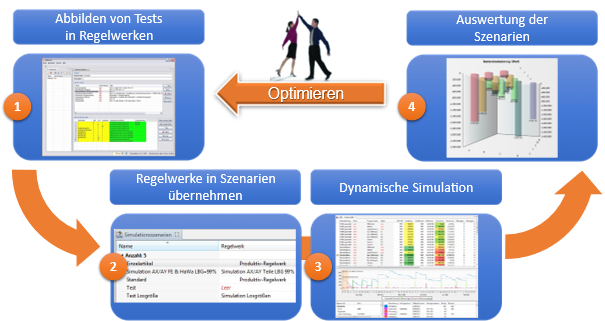

Abb. 4: In einem digitalen Zwilling lassen sich die wirtschaftlich sinnvollsten Einstellungen der Dispositionsparameter systematisch und empirisch ermitteln.

Die Strategie und operatives Verhalten des Supply Chain Management wird in Regeln kodiert

Würde man für jeden einzelnen der unzähligen Artikel eines Unternehmens alle Möglichkeiten zur Einstellung der Dispositionsparameter durchsimulieren, wäre dies mit der heutigen Leistung unserer Rechnersysteme nicht zu bewältigen und wäre es zu bewältigen, wäre das Ergebnis völlig unübersichtlich. Die Erfahrung zeigt, dass dieser Aufwand nicht erforderlich ist, wenn man geschickter vorgeht. Statt die Dispoparametereinstellungen an eine Materialnummer zu hängen, ermittelt man, unter welchen Randbedingungen, bei welchen Klassifizierungsmerkmalen von Artikeln und bei welchen Eigenschaften von Artikeln welche Parametereinstellung die besten wirtschaftlichen Ergebnisse liefern. Daraus lassen sich Regeln ableiten, die besagen, „wenn ein Artikel unter diesen Randbedingungen zu dieser Artikelklasse gehört und folgende Eigenschaften aufweist, dann erhält dieser Dispositionsparameter diesen Einstellwert.“ Auf diese Weisen können Regeln zu Entscheidungstabellen und aufeinander aufbauende Entscheidungstabellen zu Regelwerken strukturiert werden.

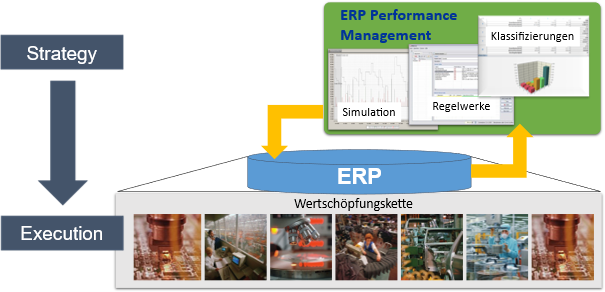

In diesen Regelwerken steckt die komplette Steuerungsintelligenz der operativen Planung sowie die strategischen Überlegungen zur strategischen Positionierung der eigenen Supply Chain. Wir sprechen in diesem Zusammenhang von der Abbildung des logistischen Geschäftsmodells in Regeln.

Werden diese Regelwerke in einem geeigneten Softwaresystem, wie z.B. DISKOVER, abgebildet, ermöglichen Sie die kontinuierliche und automatische Pflege der Dispositionsparameter. Da DISKOVER nicht nur die Pflege der Dispositionsparameter übernehmen kann, sondern auch die Simulationen durchführt, können die sinnvollsten Einstellalternative wesentlicher Dispositionsparameter für jeden einzelnen Artikel automatisch mittels empirischer Simulation ermittelt und direkt angewandt werden, anstatt sie in Regeln zu codieren.

Das Ergebnis ist eine weitgehende CNC-Steuerung der ERP-Maschine

Die automatische Pflege der Dispositionsparameter des ERP-Systems durch DISKOVER erfolgt, ohne dass Anwender eingreifen und Zeit aufwenden müssen. Da der Pflegeprozess keinen Aufwand verursacht, wird er täglich durchgeführt. Auf diese Weise werden die Parametereinstellungen zeitnah nachjustiert und die Anzahl der Änderungen pro Pflegelauf werden gering gehalten.

Abb. 5: Ein leistungsfähiges System zur Dispositionsparameterpflege ist für ein ERP-System so wichtig, wie die CNC-Steuerung für eine Werkzeugmaschine.

Natürlich wird die Zukunft nicht aus vollautomatisierten Planungsprozessen bestehen. Planer und Disponenten werden weiterhin benötigt. Wir müssen diese kostbare Personalressource jedoch dort einsetzen, wo menschliches Eingreifen unerlässlich und die menschliche Erfahrung unabdingbar ist. Heute verschwenden die Intelligenz unserer Mitarbeiter zu großen Teilen für Aufgaben und für Artikel, die gut gepflegte Planungs- und Dispositionsalgorithmen selbständig erledigen könnten. Dafür bleiben andere Aufgaben, die dringend von den Mitarbeitern angegangen werden müssten auf der Strecke.

Stellen wir also das Management unserer Supply Chains vom Kopf auf die Füße und verteilen die Zuständigkeiten zwischen Algorithmen und Menschen neu und richtig.