S&OP (Sales and Operations Planning), zuweilen auch als SIOP (Sales, Inventory and Operations Planning) bezeichnet, ist ein heute in vielen Unternehmen anzutreffender Prozess. Dieser wird immer dann erforderlich, wenn die erkannten Marktbedarfe nicht bedient werden können, da Ressourcen fehlen. Zumeist mangelt es an Produktions- oder Personalkapazität und gegenwärtig häufig an Beschaffungsengpässen. Zuweilen spielt auch fehlende Liquidität eine Rolle.

Ein erfolgreiches Sales and Operations Planning muss vier zentrale Herausforderungen meistern:

- das Sicherstellen einer ausreichenden Qualität der Eingangsinformationen,

- die Gestaltung eines möglichst reaktionsschnellen Prozesses,

- die konsequente Reduzierung der vorhandenen Planungsrestriktionen sowie

- die konsequente Nutzung der S&OP-Ergebnisse.

Herausforderung 1:Ausreichende Qualität der Eingangsinformationen für den S&OP-Prozess sicherstellen

Um die Qualität der Eingangsinformationen für den S&OP-Prozess sicherzustellen, ist zuerst einmal eine kooperative Zusammenarbeit zwischen Vertrieb und Supply Chain Management erforderlich. Das ist nicht immer einfach. Der Vertrieb ist im Allgemeinen um die Steigerung des Umsatzes bemüht, während das Supply Chain Management die Gesamtkosten der Wertschöpfungskette im Auge hat.

Was die Betrachtung zukünftiger Bedarfe angeht, denkt der Vertrieb zumeist in Geld und Warengruppen und ist an der langfristigen Tendenz der Marktentwicklung interessiert. Das Supply Chain Management hingegen plant in Einheiten von Einzelprodukten oder SKUs und interessiert sich mehr für die kurz- bis mittelfristigen, dispositionsrelevanten Bedarfsveränderungen.

Prognosen zu den Marktbedarfen sind essentiell

Die Qualität der Eingangsinformationen für einen Planungsprozess kann vom Vertrieb nur dort verbessert werden, wo er Kundeninformationen oder eigene Erfahrungen einbringen kann. Liegen für einzelne Verkaufsartikel (SKU) keine (brauchbaren) Kundeninformationen vor, kann der Vertrieb allenfalls zu wenigen Artikel belastbare Aussagen treffen. Einerseits, weil ihm zu vielen Artikeln keine Informationen vorliegen und andererseits, weil der Arbeitsaufwand dafür zu groß wäre. Es hilft deshalb, zu Beginn des S&OP-Prozesses statistische Vorschlagswerte zu ermitteln, die dem Vertrieb auf Ebene der physischen Produkte (SKU-Ebene) oder weiter aufgeschlüsselt nach einzelnen Vertriebskanälen bereitgestellt werden. Werden diese Informationen auf Warengruppen oder Produkthierarchieebenen als Umsatzwerte verdichtet, kann der Vertrieb Markttendenzen einpflegen, die dann wieder auf die einzelnen physischen Artikel in „Basismengeneinheiten“ (Stück, Gewicht, Volumen…) heruntergebrochen werden können. Ergänzend benötigt das Supply Chain Management vom Vertrieb Aussagen zu Projekten oder Aktionen.

Leider geben die Marktinformationen des Vertriebs oft nicht den tatsächlich erwarteten Marktbedarf wieder, sondern orientieren sich an Werten der Budgetplanung. Nach unserer Erfahrung geschieht dies umso häufiger, je größer das Unternehmen ist. Sofern Liquidität nicht den entscheidende Ressourcenengpass des Unternehmens darstellt, ist dies ein fataler Fehler für die Datenqualität des S&OP-Prozesses und führt zwangsläufig sowohl zu Umsatzverlusten als auch zu Überbeständen und erhöhten Verschrottungskosten.

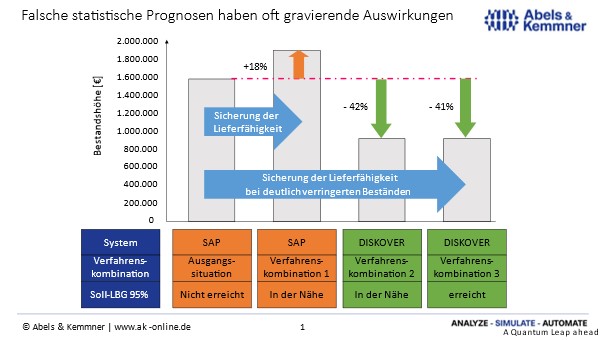

Die Bedeutung guter statistische Eingangswerte und sorgfältiger Vertriebskorrekturen für das Ergebnis des gesamten S&OP-Prozesses, für die Supply Chain und die Marktversorgung wird oft unterschätzt, wie die drastischen Zahlenwerte aus dem Projekt bei einem Prozessfertiger verdeutlichen (Abb. 1).

Unsere Analysen in diesem Projekt zeigten, dass bei der bestehenden Qualität der Absatzprognose fast 20 % mehr Bestand notwendig gewesen wären, um die geforderte Lieferfähigkeit zu sichern. Bereits allein durch eine bessere statistische Prognose ließ sich die geforderte Lieferbereitschaft mit 40 % weniger Bestand erreichen.

Abb. 1: Bessere Absatzprognosen führen zu besserer Supply Chain Performance

Ran an den Point of Sale – CPFR hilft

Oft lässt sich die Qualität der Absatzprognose weiter verbessern, indem man die Eingangsdaten für die Prognosen nicht aus den eigenen Kundenauftragseingängen ermittelt, sondern so weit wertstromabwärts erfasst, wie möglich, z.B. am Point of Sale des Endverbrauchers. Allerdings muss dann über die Bestandstufen von der eigenen bis zur derjenigen des Point of Sale koordiniert nachdisponiert werden. In Form eines CPFR (Collaborative Planning, Forecasting and Replenishment) versuchen dies wenige Branchen bereits. In den meisten Branchen und Unternehmen hingegen werden Bedarfe von Bestandstufe zu Bestandsstufe wertstromaufwärts weitergereicht – von der Distribution bis zur Beschaffung, da jede Bestandsstufe Herrin über ihre eigenen Dispositionsentscheidungen bleiben möchte.

Auch VMI führt näher an den Markt heran

Auch VMI-Lösungen (Vendor Managed Inventory) mit Kunden können ein hilfreiches Instrument sein, um Kundenbedarfe früher zu erkennen und flexibler zu reagieren. In diesem Falle greift man Marktbedarfe eine Bestandsstufe weiter wertstromabwärts ab.

Anstatt klassisch über Bestellung und Lieferung zusammenzuarbeiten, ermöglicht das VMI-Konzept die selbständige Nachbevorratung des Kunden durch den Lieferanten und befreit vom Warten auf Kundenbestellungen und vom Einhalten strenger Liefertermine. Üblicherweise wird dieser VMI-Prozess durch einen Mindest- und einen Maximal-Bestand gesteuert, was den Lieferanten von Bestelldiktat des Kunden abkoppelt und ihm so eine flexiblere Kapazitätsplanung ermöglicht. Damit tragen VMI-Konzepte auch zu mehr Flexibilität beim Kapazitätsabgleich im Rahmen des S&OP-Prozesses bei.

Herausforderung 2:Die Gestaltung eines möglichst reaktionsschnellen S&OP-Prozesses

Ein S&OP erfordert viel bereichsübergreifende Kommunikation und Abstimmung, vor allem zwischen SCM und Vertrieb. Damit ist der gesamte Prozess aber auch anfällig für Verzögerungseffekte, die ihn bremsen.

Ein ordentlicher S&OP-Prozess findet im Monatsrhythmus statt

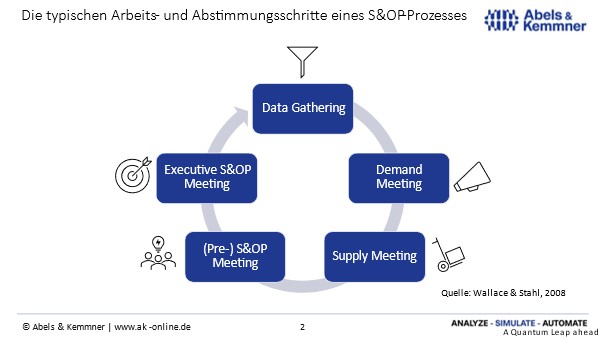

Ein S&OP-Prozess muss monatlich durchlaufen werden, um ausreichend reaktionsschnell zu sein; mit Quartalszyklen sollte man erst gar nicht beginnen. Aus diesem Grunde muss technisch und organisatorisch sichergestellt sein, dass die einzelnen Prozessschritte schnell aufeinander folgen, die erforderlichen Abstimmungsmeetings (Abb. 2) bei allen Teilnehmern im Kalender fest geblockt sind und zu den Meetings alle erforderlichen Informationen aufbereitet vorliegen. Dies gelingt nur mit adäquater Systemunterstützung. Ein S&OP-Prozess ist deshalb zu 80 % eine Frage der richtig gestalteten Softwareunterstützung und nur zu 20 % eine Organisationsaufgabe.

Abb. 2: Die typischen Schritte eines Sales and Operations Plannings

Eingefrorene Horizonte sind gut, wenn sie verantwortungsvoll verwendet werden

Die Reaktionsschnelligkeit noch weiter zu steigern, indem der S&OP-Prozess wöchentlich durchlaufen wird, ist selten zu empfehlen. Die Gefahr ist groß, hinter jedem kleinen Haken, den der Markt schlägt, herzurennen. Die Plan-/Ist-Abweichungen unterhalb des monatlichen S&OP-Zyklus müssen aber verfolgt und die Planung sollte bei Überschreiten definierter Schwellwerte angepasst werden.

Oft versucht man diese untermonatlichen Umplanungen durch das Festlegen „eingefrorener Horizonte“ zu vermeiden. Wenn sich diese in der Praxis durchsetzen lassen, ist dies ideal, um den Planungsaufwand zu verringern und vor allem, Produktion und Beschaffung zu beruhigen. Eingefrorene Horizonte verlängern aus planerischer Perspektive allerdings die Reaktionsfristen und damit die anzusetzenden Wiederbeschaffungszeiten bei den Artikeln der Bestandsstufe, für die der S&OP-Prozess durchgeführt wird. Um die Lieferbereitschaft weiterhin sicherzustellen, werden höhere Sicherheitsbestände erforderlich. Eingefrorene Horizonte verringern den Flexibilitätsbedarf (und die Flexibilitätskosten) in der Produktion, auf Kosten höherer Bestände (und Bestandskosten) hinter der Produktion.

Ignoriert man diesen Zusammenhang, leidet die Lieferbereitschaft über kurz oder lang und der Druck auf die Produktion, flexibler auf Kundenbedarfe zu reagieren, steigt. Gibt die Produktion dann nach, bedeutet dies, dass die Ergebnisse des gesamten S&OP-Prozesses ausgehebelt und durch eigene Planungsentscheidungen der Produktion ersetzt werden. Wir nennen dies beschönigend eine „unterbrochene Planungskette“; de facto bedeutet es jedoch, dass der S&OP-Prozess zumindest teilweise „für den Papierkorb“ arbeitet (siehe Herausforderung vier).

Restriktionen und Flexibilitäten müssen bekannt und gepflegt sein

Die Schnelligkeit, mit der ein S&OP-Prozess durchlaufen werden kann hängt auch davon ab, wie gut die Restriktionen bekannt sind, mit denen man zu kämpfen hat. Intern sollten vorhandene Produktionskapazitäten klar kommuniziert und softwareseitig so gepflegt sein, dass das Softwaresystem, das den S&OP-Prozess unterstützt, direkt damit arbeiten kann. Auch sollte klar sein, welche Kapazitäten wie stark und mit welchem Vorlauf erweitert werden können, um den Kapazitätsprüfungsschritt möglichst zügig durchlaufen zu können.

Sofern auch die Lieferfähigkeit oder Produktionskapazität von Lieferanten eine zu berücksichtigende Restriktion darstellt, ist es hier genauso wichtig, verfügbare Kapazitäten, mögliche Liefermengen und aktuelle Lieferzeiten laufend zu pflegen. Häufig gibt es auf der Einkaufsseite Rahmenverträge, die entsprechende Parameter bereits festschreiben und definieren, welche Flexibilität ein Lieferant aufbringen muss, um den Schwankungen der Supply Chain zu folgen. Leider ist die Abstimmung der Lieferflexibilität mit den Lieferanten oft unzureichend.

Beispiel: Eine Festlegung wie „20 % mehr innerhalb von 2 Monaten“ ist keine ausreichend präzise Aussage. Muss einmalig nach zwei Monaten 20 % mehr Menge geliefert werden können? Muss grundsätzlich alle zwei Monate 20 % Mehrmenge machbar sein? Muss die Liefermenge spontan und kontinuierlich auf 20 % Mehrmenge nach zwei Monaten hochgezogen werden oder reicht es, wenn die Mehrmenge am Ende der zwei Monate geliefert werden kann?

Die für die gewünschte Lieferantenflexibilität erforderlichen Materialfreigaben und Bestellhorizonte bei Lieferanten werden im Übrigen sehr häufig von Kunden-, aber auch von Lieferantenseite unterschätzt und viel zu knapp abgestimmt.

Herausforderung 3:Konsequente Reduzierung der vorhandenen Planungsrestriktionen

Restriktionen sollte man immer versuchen zu verringern und sie nicht hegen und pflegen, was zur dritten zentralen Herausforderung eines S&OP-Prozesses führt.

Die Ergebnisse eines Sales-and-Operations-Planning-Prozesses verbessern sich qualitativ weniger dadurch, dass man den Umgang mit den vorhandenen Restriktionen immer besser beherrscht. Entscheidender ist es, kontinuierlich die Zahl der zu berücksichtigenden Restriktionen zu verringern. Ressourcenengpässe erhöhen den Planungsaufwand und verursachen Opportunitätskosten aus Umsatz- und Kundenverlusten; erfahrungsgemäß umso mehr, je mehr Restriktionen eine marktsynchrone Produktion behindern.

Weniger Restriktionen ermöglichen eine genauere Planung

Strategisches und unternehmerisches Ziel muss sein, die Anzahl der Planungsrestriktionen, die von einem S&OP-Prozess berücksichtigt werden müssen, kontinuierlich zu verringern. Weniger Planungsrestriktionen wirken sich positiv auf Kundenservice und Umsatz aus, reduzieren nebenbei den Aufwand für den Abgleich mit den Ressourcenengpässen und ermöglichen genauere Planungsergebnisse, da man von einem Grobabgleich zu einem Feinabgleich übergehen kann.

Bei einem Feinabgleich auf Ebene einzelner Materialien und einzelner Kapazitäten erreicht man ein sehr detailliertes Ergebnis, verliert aber bei mehreren zu betrachtenden Engpässen schnell den Überblick und erkennt kaum, wo man sinnvollerweise mit dem Ressourcenabgleich ansetzt. Bei vielen zu berücksichtigenden Restriktionen ist deshalb meist nur ein Grobabgleich möglich. Bei diesem werden die Restriktionen an Kapazitäten und Ressourcen auf Ebene von Warengruppen oder Produktfamilien und groben Kapazitätsgruppen abgeglichen. Das Ergebnis ist zwangsläufig grobkörniger und weder vorhandene Lagerbestände noch Auftragsrückstände können sinnvoll berücksichtigt werden.

Planungsrestriktionen im S&OP-Prozess sind nicht naturgegeben

Alle internen Planungsrestriktionen, wie Kapazitäts- oder Liquiditätsengpässe, sind in letzter Konsequenz selbstgemacht und dies gilt auch für viele Restriktionen auf dem Beschaffungsmarkt. Darüber sollte die akute Mangelsituation auf den Beschaffungsmärkten nicht hinwegtäuschen. Single Sourcing z.B. mag die eigene Einkaufsmacht steigern und die Beschaffungsprozesse vereinfachen, aber es macht auch abhängiger von der Lieferfähigkeit eines Lieferanten. Auch ein großer Teil der Beschaffungsengpässe der Automobilindustrie bei Computerchips ist hausgemacht, weil man aus Kurzsichtigkeit im Abschwung der Coronakrise Bedarfsmengen abkündigte, die man jetzt nicht mehr schnell genug zurückholen kann. Eine unzureichende Abstimmung von Lieferflexibilitäten mit Lieferanten kann schnell dazu führen, dass im S&OP-Prozess Kompromisse beim Bedienen von Marktbedarfen gefunden werden müssen.

Es macht nicht immer Sinn, die eigenen Produktionskapazitäten so knapp zu halten, dass sie laufend überlastet sind und nur mit großem Aufwand ein Kompromiss zwischen Marktbedarfen und verfügbaren Fertigungskapazitäten gefunden werden kann. Was für automatische Hochregallager gilt, dürfte auch für die Produktion zutreffen: Über einer durchschnittlichen Auslastung von 80% – 85%, bricht die Leistung ein.

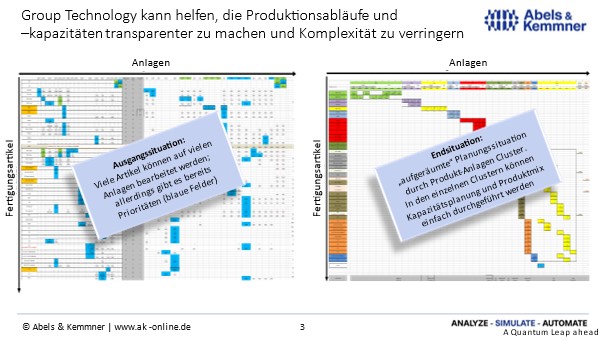

Zuweilen treffen wir auch auf Unternehmen, bei denen die eigene Planungskomplexität überschätzt wird. Das passiert vor allem dann, wenn ein breites Spektrum an Fertigungsartikeln auf ein breites Angebot an Fertigungskapazitäten trifft. Da viele Artikel auf vielen Maschinen gefertigt werden können, besteht die Gefahr, den Überblick zu verlieren. Vorauseilend wird dann im S&OP-Prozess bereits mit einem reduzierten Kapazitätsangebot geplant, um zu vermeiden, im Tagesgeschäft laufend mit Kapazitätsengpässen kämpfen zu müssen. In solchen Fällen kann es helfen, die Produktion mittels Group Technology „aufzuräumen“ (Abb.3) und Fertigungscluster zu bilden.

Abb. 3: Durch das Bilden von Teilefamilien und Fertigungsclustern kann die Komplexität der Kapazitätsplanung verringert werden. Dies reduziert zumeist auch den Aufwand für den Kapazitätsabgleich im S&OP-Prozess.

Herausforderung 4:Die konsequente Nutzung der S&OP-Ergebnisse

Letztlich macht ein S&OP-Prozess, egal wie einfach oder aufwändig, nur Sinn, wenn mit dessen Ergebnissen konsequent gearbeitet wird. Das klingt banal, trotzdem wird in der Praxis von den im S&OP-Prozess getroffenen Entscheidungen häufiger als nötig abgewichen.

Bauchgefühl ersetzt keine gemeinsam abgestimmten Planbedarfe

Bei der Analyse von Planungsprozessen in Beratungsprojekten treffen wir immer wieder auf operative Planer, die den Vorgabewerten aus dem Planungsprozess nicht glauben und versuchen, auf Basis der eigenen Erfahrungen und ihres Bauchgefühls zu arbeiten. Das Abweichen von den vorgegebenen Planbedarfen kann auch durch den Vertrieb provoziert sein, der Druck auf die Fertigungssteuerung ausübt.

Faule Kompromisse sind keine Basis für belastbare Planungsergebnisse

Zuweilen müssen operative Planer die S&OP-Vorgaben übersteuern, weil die Ergebnisse des S&OP-Prozesses schlichtweg unbrauchbar sind. Der Vertrieb will Kundenbedarfe erfüllen, die nicht zu schaffen sind und drückt dies im S&OP Meeting durch. Die Produktion plant mit Kapazitäten, die sie nicht erfüllen kann, die Beschaffung mit Liefermengen, die nicht erreicht werden können oder es wird umgekehrt aus Übervorsicht von geringeren Kapazitäten ausgegangen, als tatsächlich verfügbar sind. Der Fall tritt zumeist dann auf, wenn im S&OP-Prozess faule Kompromisse gemacht werden, weil eine Partei etwas durchdrückt, was die anderen Parteien vordergründig akzeptieren, dann aber später im operativen Betrieb doch versuchen zu korrigieren.

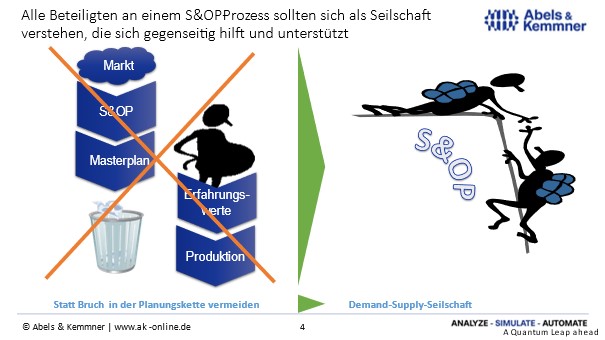

Abb. 4: Alle Beteiligten eine Sales and Operations Planning sollten sich als Team verstehen, das gemeinsam im Interesse des Unternehmens den besten Kompromiss zwischen Nachfragesituation des Marktes und realisierbarer Marktversorgung findet.

Nach unserer Erfahrung liegt die Kernursache dafür, dass die gemeinsam im S&OP-Prozess vereinbarten Maßnahmen nicht eingehalten werden, in einem falschen Verständnis des S&OP-Prozesses (Abb.4). Dieser wird zuweilen als die Fortführung des üblichen Konflikts zwischen Demand- und Supply Seite mit anderen Mitteln verstanden. Der eigentliche Zweck eines geordneten S&OP-Prozesses besteht jedoch darin, im gemeinsamen Interesse und für das Gesamtunternehmen einen tragbaren Kompromiss zwischen Nachfragesituation und Angebotssituation zu finden, wenn die Marktbedarfe nicht vollständig und liefertreu erfüllt werden können.

Um die Berggrate einer S&OP-Planung erfolgreich zu durchsteigen, müssen sich die Demand-Seite und die Supply-Seite als Seilschaft verstehen. Mal sichert der eine den anderen, mal ist es umgekehrt. Wirklich professionell agiert ein S&OP-Team dann, wenn es gelingt Marktbedarf und Versorgungssituation wechselseitig aufeinander abzustimmen, wenn also auch einmal Kundenbedarfe in Richtung der vorhandenen Produkte und der Übermengen geleitet werden und Aktionen mit der Supply-Seite rechtzeitig abgestimmt sind, ehe sie auf dem Markt angeboten werden.