Die SCT GmbH Supply Chain Technologies hat mit Rodenstock einen neuen Kunden für seine Advanced Planning & Scheduling Software DISKOVER gewonnen. Das Ziel des weltweiten Innovationsführers im Bereich Augengesundheit und bedeutenden Herstellers von Brillengläsern und -fassungen ist es, sein Dispositionsmanagement auf ein neues Level zu heben. Bislang disponierte Rodenstock hauptsächlich mit den Standardfunktionen des ERP-Systems SAP. Da die auf diesem Level erzielbaren Optimierungen bereits voll ausgeschöpft wurden, setzt Rodenstock nun auf den deutlich mächtigeren Funktionsbaukasten von DISKOVER, um die Materialströme weiter zu optimieren. Der Go-live des Pilotprojekts fand Ende 2022 statt.

Notwendig wurde die Einführung eines neuen Levels der Materialdisposition weil sich das Geschäft bei Rodenstock nicht mehr so kontinuierlich wie bisher, sondern zunehmend volatil entwickelt: Großprojekte haben zunehmend Einfluss auf das zu fertigende Sortiment, sodass die konstant planbaren Bedarfe prozentual abnehmen, was die Disposition der zu beschaffenden und zu fertigenden Artikel bei begrenzten Ressourcen und eingeschränktem Funktionsumfang der Absatzplanungs- und Dispositionswerkzeuge zunehmend erschwerte. Entsprechend herausfordernd war es, trotz zunehmend volatilem Geschäft stets bestmögliche Lieferbereitschaft zu bieten: Kunden sollen bei Standardprodukten binnen eines Tages und bei Rezeptgläsern, die noch kundenindividuell flächenbearbeitet und beschichtet werden, binnen 5 Tagen beliefert werden.

Die dispositive Exzellenz schärfen

Für Rodenstock wurde es deshalb wichtig, das Dispositionsmanagement deutlich zu schärfen, um seine dispositive Exzellenz der Warenströme weiter zu steigern. Wichtige neue Funktionen, die Rodenstock mit DISKOVER nun zur Verfügung stehen sind deutlich ausdifferenzierte Dispositionsparameter, mächtige, flexibel auslegbare Regelwerke und umfassende Simulationsmöglichkeiten, mit denen Prognosen geschärft und Regelwerke laufend optimiert werden können. Bei der Ermittlung von Prognosen und Sicherheitsbeständen kommen auch verteilungsfreie Verfahren zur Anwendung. Diese sind wichtig, da die Nachfrage nach Artikeln selten normalverteilt ist, weshalb alle klassischen Prognose- und Sicherheitsbestandsformeln systematisch danebengreifen.

Absatzplanung auf Basis aggregierter Sachmerkmale

Bei der Auswahl des passenden Systems war es Rodenstock wichtig, dass das neue Advanced Planning & Scheduling System Artikel auf unterschiedlichen Sachmerkmalsebenen aggregieren kann, damit Mitarbeiter auf diesen Ebenen Veränderungen bei der Absatzplanung vornehmen können und dies nicht auf Einzelartikelebene tun müssen. Diese Metaebene ist zwingend erforderlich, da jeder Mitarbeitende für rund 30.000 bis 40.000 SKUs verantwortlich ist. Müsste jede SKU einzeln beplant werden, blieben bei rund 250 Arbeitstagen pro Jahr und einer 40 Stundenwoche nur 3 bis 4 Minuten Zeit pro SKU im Jahr, was manuell nicht zu handhaben wäre. Als Abstraktionsebenen wurden deshalb 5 Materialattribute herangezogen. Zudem wurden rund 100 Kundengruppen zur Kombination der Planungsobjekte geschaffen. Von der Prognose eines Großkunden kommend kann das Team nun die aggregierten Sachmerkmale betrachten und deren Bedarfsparameter ändern, die sich dann automatisch und unter Anwendung differenzierter Dispositionsparameter und Regelwerke auf alle damit verbundenen SKUs und deren Beschaffungs- und Fertigungsbedarfe auswirken.

Beschaffungsbedarfsplanung gegen begrenzte Kapazität

Als wichtiges weiteres neues Tool steht Rodenstock der sogenannte Capacity Analyser zur Verfügung. Mit ihm lassen sich die Auswirkungen der im MRP ermittelten Planaufträge auf die Fertigungskapazitäten erkennen. Ganze Auftragsbündel können SKU-übergreifend in einem Zug zeitlich so verschoben werden, dass die Fertigung nicht überlastet wird. Dieses Tool musste für Rodenstock ausgebaut werden, um nicht nur Planaufträge der Fertigung, sondern auch Bestellanforderungen an verbundene Unternehmen gegen begrenzte Ressourcen planen zu können. Mengen, Termine und Prioritäten können nun an die Kapazität dieser virtuellen Fabrik ‚on the fly‘ angepasst werden. Die Planaufträge bauen sich bei Parameteränderungen sofort neu auf, sodass Auslastungsoptimierungsoptionen sehr effizient durchgespielt werden können. Werden diese dann nach Prüfung der optimalen Kapazitätsauslastung fixiert, können sie nicht nur als Planaufträge für die eigene Fertigung, sondern auch als Bestellanforderungen an das SAP-System übertragen werden.

Von dieser neu geschaffenen Funktion verspricht sich Rodenstock weitere Optimierungspotenziale, da nun auf veränderte Rahmenbedingungen in der größten Fertigung in Thailand dispositiv höchst agil reagiert werden kann – bei gleichzeitig hoher Transparenz und Präzision des Verfahrens hinsichtlich der Lieferbereitschaft zu den weltweiten Kunden. Früher wurden diese Planaufträge bei Fertigungsengpässen manuell nachjustiert, was viel Zeit kostete und immer mit Unschärfen hinsichtlich der Lieferbereitschaft zum Kunden verbunden war, da so nicht alle Auswirkungen dieser Umplanungen belastbar neu durchgerechnet werden konnten. Nun kann man systemisch umplanen und sieht bei Planänderung unmittelbar alle Auswirkungen.

Wer rastet der rostet

Insgesamt eröffnet sich Rodenstock durch die Einführung von DISKOVER nun die Möglichkeit, die zahlreichen Wirkungszusammenhänge innerhalb der gesamten Supply Chain transparent zu machen und die bisherige tägliche Praxis der Disposition auf Basis dieser Erkenntnisse weiterzuentwickeln. Auch aus der nun möglichen Auswertung der verbundenen, langfristigen Bedarfs-, Bestands- und Produktionsplanung sowie der Kennzahlen über alle 30 Werke und über alle 200.000 SKUs hinweg verspricht sich Rodenstock viel – solche Berechnungen waren bislang schlichtweg unmöglich. „Um die Materialwirtschaft ganzheitlich optimieren zu können,“ stellt Projektleiter Andreas Schöttl fest, „ist aber eine solche Vogelperspektive unabdingbar. Viel Potenzial sieht Rodenstock in der Ausgestaltung und Anwendung der differenzierten Regelwerke, die sich auf den eigenen Bedarf hin einfach anpassen lassen, da es große Freiheitgrade bei ihrer Gestaltung und Parametrierung gibt. Es eröffnen sich also vollkommen neue Horizonte, Dinge zu tun, die mit den bislang vorhandenen Tools des ERP-Systems niemals möglich gewesen wären.

Was nicht passt, wird passend gemacht

Es war nicht allein der deutlich größere Funktionsbaukasten, weshalb sich Rodenstock für den Einsatz von DISKOVER entschied. Überzeugt hat auch das Entwicklerteam der SCT, das sehr agil ist und in Designsprints schnell neue Lösungen für Kunden schaffen kann, die nicht Bestandteil der Standardkonfiguration sind. Ganz aktuell beschäftigt sich Rodenstock beispielsweise damit, alternative Transportwege für Artikel zu evaluieren, um Logistikkosten zu optimieren. Zwar kann man solche Berechnungen über das Anlegen alternativer Bezugsquellen abbilden. Hier ist dann aber der Disponent gefragt, die Entscheidungen zwischen den alternativen Transportwegen auf Basis der zu deckenden Bedarfe zu treffen. Das Ziel von Rodenstock ist es jedoch, diese Aufgabe ebenfalls automatisiert auszuführen, damit stets der kostengünstige Bezugsweg unter Berücksichtigung der Lieferbereitschaft ermittelt wird. Konkret geht es Rodenstock darum, den teuren Verkehrsträger Flugzeug nur noch dann einzusetzen, wenn es notwendig ist, und diese Entscheidung automatisiert zu treffen. Eine solche Lösung wurde nun von SCT umgesetzt.

Transparenz ist entscheidend

Bei der Entscheidung für DISKOVER spielten Kosten natürlich auch eine Rolle, die Anwenderakzeptanz war letztlich jedoch entscheidender. Die Mitarbeiter, die die Systeme bedienen werden, haben schließlich großes, jahrelang aufgebautes Know-how. Sie möchten daher sehr genau verstehen, auf welchen Wegen die Software zu Planungs- und Dispositionsvorschlägen gelangt. Genau hier punktet DISKOVER mit seiner hohen Transparenz, was schlussendlich das notwendige Vertrauen der Anwender schafft, Entscheidungen an ein solches System abzugeben und automatisierte Dispositionsentscheidungen zu akzeptieren.

Effizienzgewinne eröffnen neue Potenziale für weiteren Optimierungen

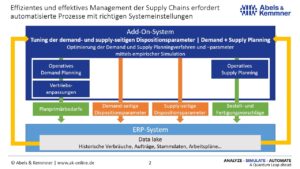

Nach dem Go live von DISKOVER als führendes Dispositionsmanagementsystem mit Schnittstelle zum SAP-System, das Ende 2022 erfolgte und von den Supply Chain Management Experten der Unternehmensberatung Abels & Kemmner begleitet wurde, steht bei Rodenstock nun an, alle Artikel dispositiv auf das neue System umzustellen – rund zwei Quartale sind dafür veranschlagt. Danach will man das Feintuning des Systems für die angestrebten logistischen Optimierungen angehen. Hierzu sind die bislang unter SAP verwandten Dispositionsparameter auf die deutlich ausdifferenzierten Optionen des neuen Systems zu überführen. Zudem sind einige Medienbrüche aufzulösen, damit die Disposition schlussendlich eine End-to-End Sicht auf die gesamte Supply Chain bekommt, die über mehrere Wertschöpfungsstufen, logistische Entkopplungspunkte und insgesamt 30 SAP-Werke (Produktions- und Lagerstandorte) hinweg reicht. Sind all diese Arbeiten abgeschlossen, wird Rodenstock deutlich schneller und dynamischer auf intelligentere, ausdifferenziertere und transparente Art und weitestgehend automatisiert disponieren können, worauf sich das gesamte Team von Rodenstock bereits heute freut. Aber bereits die aggregierte Absatzplanung auf Basis von Sachmerkmalen und Kundengruppen sowie die aggregiert möglichen Planauftragsänderungen gegen begrenzte Kapazität versprechen Rodenstock bereits immense Effizienzgewinne. Diese werden dann auch die notwendige Zeit bei den Anwendern freischaufeln, das System weiter zu optimieren.

Co-Autor:

Andreas Schöttl, Senior Manager Supply Chain Planning der Corporate SCM Abteilung bei Rodenstock GmbH