Von David Nyeste (Abels & Kemmner GmbH)

In einem Analyseprojekt bei einem Medizintechnik-Hersteller wurde das Potential zur Bestandsreduzierung mithilfe von Systemunterstützung untersucht. Wachstumsbedingt verzeichnete der Geschäftsbereich Medizintechnik in den vorausgegangenen Jahren einen erheblichen Bestandszuwachs. Die Vermutung, dass die Bestände über das erforderliche Maß gestiegen waren und in Zukunft noch weiter überproportional zum Wachstum des Geschäftsbereiches anwachsen würden, lag somit nahe. Eine der wesentlichen Restriktionen, an welcher sich die Analyse zur Bestandsoptimierung zu orientieren hatte, war eine maximale Verfügbarkeit. Hierdurch sollte sichergestellt werden, dass die hart erarbeitete Marktposition nicht durch Risiken der Lieferunfähigkeit gefährdet wird.

Asynchronitäten in der Versorgungskette

Eine hohe Unsicherheit in der Planungsqualität von Kundenforecasts und hohe Volatilität im historischen – vor allem im kurzfristigen – Bestellverhalten sorgten für hohe Bestände auf Ebene der Fertigerzeugnisse. Dabei hätten diese, gemessen an der vereinbarten Lieferzeit, fast ausschließlich im Assemble-to-Order- Verfahren geliefert werden können. Ferner waren mit zahlreichen Kunden unterschiedliche Mindestbestände auf Fertigerzeugnis-Ebene vertraglich vereinbart. Aufgrund manueller Planung und Bestandssteuerung außerhalb des ERP lagen zahlreiche Medienbrüche vor. Trotz hohen personellen Aufwands konnten Intransparenzen und Asynchronitäten in der Versorgungskette nicht ausgeschlossen werden.

In der Fertigung fanden sich ebenfalls Bestandspuffer, deren ursprüngliche Entstehungsursachen bereits einige Jahre zurück lagen. Somit waren die konkreten Kausalitäten zu ihrer Beibehaltung nicht mehr unmittelbar gegeben. Ähnliche Bestandspuffer, aufgrund von Lieferausfällen in der Vergangenheit ‚historisch gewachsen‘, konnten auch im Rohstoffeinkauf festgestellt werden. Bei Lieferzeiten von bis zu über einem halben Jahr und hohen Mindestbestellmengen wurde der Spielraum zur Bestandsoptimierung vor vertretbarem Risiko für die Lieferkette und möglichen Negativeffekten auf die Fertigung – und somit auf das oberste Ziel, einer sehr hohen Lieferfähigkeit –, zunächst als nicht wesentlich erachtet. Somit wurden diese Bestände als ‚notwendiges Übel‘ toleriert bzw. billigend in Kauf genommen.

Potentialanalyse der Bestandsreduzierung

Die Datenanalyse zeigte eine hohe Datenqualität im ERP. Obwohl nicht alle Möglichkeiten von SAP genutzt wurden, waren die Daten im Allgemeinen aktuell, vollständig und verlässlich. Diejenigen Teilprozesse, die nicht in SAP systemisch abgebildet waren, wurden durch hohen Einsatz und Organisationsgeschick des Personals abseits des ERP mittels sog. ‚Insellösungen‘, wie z.B. Excel, Papier, E-Mail, usw. gehandhabt. Neben einem erhöhten Personalaufwand waren zusätzliche Fehlerquellen aufgrund von Systembrüchen, sowie Planungsvorgaben auf Grundlage von persönlicher Einschätzung und Erfahrung statt reproduzierbarer Regelwerke die Folge. Das führte zu asynchronen und unvollständigen Informationsflüssen, welche an unterschiedlichen Stellen in der Supply-Chain durch überhöhte Sicherheiten in den Beständen gepuffert werden.

Artikelklassifizierung

Eine Portfolioanalyse und ABC- bzw. XYZ-Klassifizierung ließ bereits zu Projektbeginn erkennen, dass sich ein Schwerpunkt der Bestandswerte auf Fertigerzeugnisse der ‚Assemble-to-Order-Klasse‘ konzentrierten. Diese wurden mit einer durchschnittlichen Reichweite von rund fünf Kalenderwochen bevorratet, obwohl sie gemäß den Rahmenbedingungen größtenteils kundenauftragsbezogen ausgeliefert werden konnten. Ferner ließ sich anhand der Artikelklassifizierung erkennen, dass sich ein wesentlicher Anteil der Bestandswerte entlang der gesamten Versorgungskette auf Komponenten und Rohstoffe verteilt, die zwar einem Bevorratungszwang unterliegen, sich jedoch mittels statistischer Prognosen sehr gut planen lassen. Die dadurch erreichbaren Bestandsreduzierungspotentiale konnten im weiteren Projektverlauf mittels Simulation auf mehrere Millionen Euro insgesamt 20% des Gesamtbestandswertes beziffert werden.

Dispositives Regelwerk

Dispositives Regelwerk

Zur Überprüfung und Validierung identifizierter Potentiale wird ein dispositives Regelwerk entworfen. Dieses beinhaltet sämtliche Vorschriften und Rahmenbedingungen in Form von Entscheidungsbäumen, die zur Planung und Steuerung der Materialdisposition auf der Ebene einzelner Materialnummern dienen. Dadurch werden Dispositionsvorgaben einerseits versachlicht, andererseits werden sämtliche Einflussgrößen parametriert und somit Resultate unmittelbar nachvollziehbar. Konkrete Beispiele aus dem Projekt waren u.a. folgende Fragen:

- „Welchen Beitrag, gemessen in Prozent, leistet der vertraglich vereinbarte Sicherheitsbestand zur geforderten Lieferbereitschaft?“

- „Wie wirken sich unterschiedlich lange Wiederbeschaffungszeiten auf die Bestände aus?“

- „Ab welchem Punkt innerhalb des Wertstroms eines Artikels herrscht Bevorratungsgebot bzw. bis zu welchem Punkt sollte Bevorratungsverbot gelten?“

Mithilfe der Klassifizierung und eines dispositiven Regelwerkes konnten unter anderem auch solche Fragen objektiviert werden, deren Antwort zuvor ‚Ermessenssache‘ des einzelnen Materialplaners war, wie z.B. was ein Tag Sicherheitszeit in Bestandswert ausmacht, wie hoch der durchschnittliche WIP-Bestand je Tag Durchlaufzeit ist und welche prozessualen Risiken, bewertet in Euro, welchen Bestandswerten tatsächlich gegenüberstehen.

Die Überprüfung der Wirkungsweise des Disporegelwerkes mittels Simulation stellt eine Art Lackmustest dar. Bei diesem wird die Materialdisposition anhand der eingestellten Regeln gegen die tatsächlichen Verbräuche, wie sie in der Vergangenheit aufgetreten sind, gefahren. Das Ergebnis ist eine Bestandsverlaufskurve, die sich aus den Warenein- und -ausgängen gemäß der Dispositionsvorschriften des jeweiligen Regelwerkes ergibt. An dieser Bestandsverlaufskurve lassen sich sowohl die erreichte Verfügbarkeit, als auch die dafür eingesetzten Kosten in Form von Bestands-, Bestell-, Transportkosten, u.Ä. messen.

Mithilfe dieser Analysemethode konnten im Projektverlauf neben einer Soll/Ist-Dispositionsoptimierung auch weitere Szenarien analysiert und evaluiert werden, z. T. mit unterschiedlichen Fertigungsstrategien als Schwerpunkt. Aufgrund unterschiedlicher Fertigungsvarianten konnten so auch unterschiedliche Versorgungsketten und Bevorratungsstrategien abgebildet werden, die dank einer Quantifizierung mittels Simulation miteinander vergleichbar gemacht werden konnten.

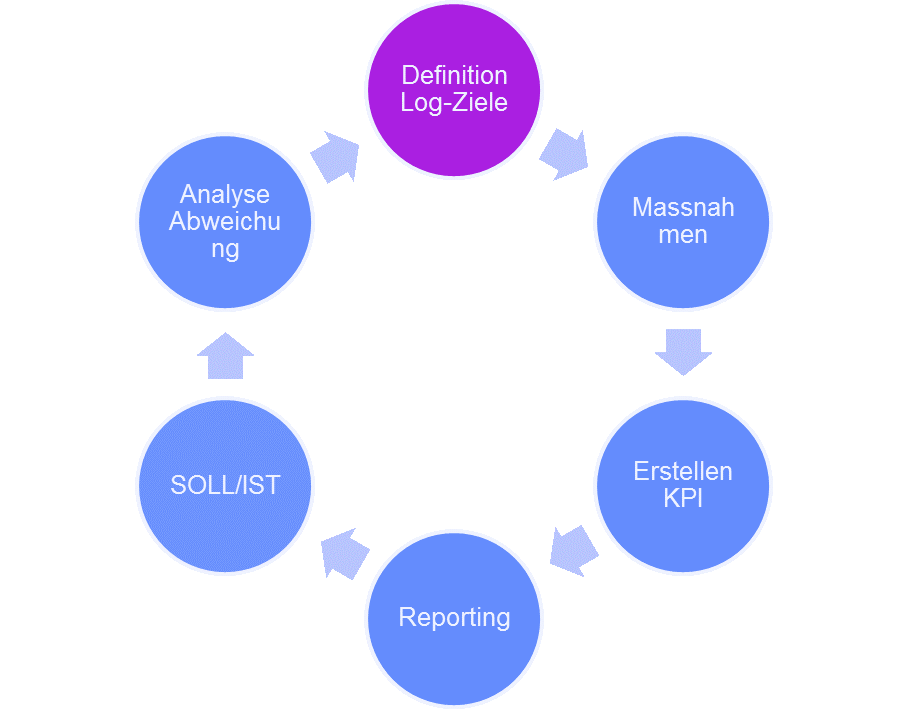

Logistisches Controlling

Ein entscheidendes Mittel zur Prozesssteuerung ist ein Regelkreis, welcher anhand definierter Zielgrößen und Methoden die Zielerreichung der angewendeten Maßnahmen über einen festgelegten Zeitraum laufend misst. Erst durch eine Analyse dieser Messwerte wird eine Überprüfung von Effektivität und Effizienz ermöglicht. Aus diesen Erkenntnissen wiederum können einerseits Belege für den Erfolg von Planvorgaben gewonnen und andererseits Schlüsse zur Überprüfung und notfalls Verbesserung von Maßnahmen gezogen werden. Der von Abels & Kemmner im Projektverlauf eingesetzte Regelkreis beinhaltete die tägliche Messung der erreichten Lieferbereitschaft auf Materialnummernebene. Im Gegensatz zu üblichen Messverfahren, bei denen die Lieferbereitschaft ausschließlich auf Grundlage der Kundenauftragsbelieferungen gemessen wird, war damit eine laufende Überwachung entlang des gesamten Wertstromes möglich.

Maßnahmenkatalog

Als Projektergebnis wurde ein Katalog mit den wichtigsten Maßnahmen zur Realisierung des Bestandsreduzierungspotentials erstellt. Ausschlaggebend für die Priorisierung einzelner Maßnahmen innerhalb dieser Liste war das Verhältnis des absoluten Erfolges am Bestandsreduzierungspotential zum gegenüberstehenden Aufwand. Die wichtigsten und gleichzeitig aufwändigsten Punkte in dieser Liste waren die Beseitigung der Asynchronitäten in der Supply Chain und die Objektivierung von Planungs- und Dispositionsentscheidungen in der Materialwirtschaft anhand klar definierter Merkmale und Kennzahlen.

Der Vergleich mag platt klingen, aber so wie der Vierer nun mal am schnellsten rudert, wenn alle Ruderer im gleichen Takt ziehen, so ist eine Supply Chain auch am Effektivsten, wenn sie ohne Brüche und ohne Reibungsverluste funktioniert.

Dies kann durch eine optimale Balance zwischen Automatisierung und Flexibilität erreicht werden. Ein hoher Grad an organisatorischer Flexibilität war durch hohen persönlichen Einsatz und besonderes Kommunikationsgeschick der Mitarbeiter in den Teilbereichen gegeben. Eine zusätzliche Erhöhung der Automatisierung und die Nutzung zusätzlicher systemischer Unterstützung entlang der gesamten Wertschöpfungskette hat als Folge nicht nur ein Bestandsreduzierungspotential von mehreren Millionen Euro in Aussicht gestellt, sondern darüber hinaus auch eine zusätzliche Entlastung der Mitarbeiter.

Hinreichend komplexe Aufgaben, welche Kreativität, Umsichtigkeit und Flexibilität erfordern, können und sollten besser von Menschen erledigt werden. Diese Erkenntnis wurde in diesem Analyseprojekt aufs Neue bestätigt, da die Funktionsweise einiger Teilprozesse, wie z.B. die Qualitätssicherung und die Konsignationssteuerung, nicht für die maschinelle Verarbeitung abbildbar war. Hier sind das Engagement und das Knowhow der Mitarbeiter unersetzlich.

Demgegenüber sind einfache, repetitive Tätigkeiten für eine maschinelle Verarbeitung prädestiniert. Die Berechnung einer statistischen Prognose für ein hierfür geeignetes Material mögen Mitarbeiter mit guten Kenntnissen von Tabellenkalkulationsanwendungen noch meistern. Die Auswahl, welche der zahlreichen Prognoseverfahren sich am besten für einen spezifischen Fall eignet, wird aber selbst erfahrene Excel-Profis vor ernste Herausforderungen stellen. Wenn man diese Frage noch um einige Variablen erweitert (Prognoseparameter, Kombinationen aus Prognose- und Sicherheitsbestandsverfahren, usw.), stoßen Mensch und Exceltabelle jedoch an ihre Grenzen.

Der Automatisierungsmix war nach Erkenntnis der Berater von A & K nicht optimal ausgeglichen und so enthielt der Maßnahmenkatalog, bis auf die Einrichtung eines logistischen Controllings, fast ausschließlich Empfehlungen zur Automatisierung.

Weitere Informationen zu diesem Themenfeld finden Sie hier:

- Mit DISKOVER SCO bei Serag Wiessner Lieferbereitschaft hergestellt und die Fertigungssteuerung optimiert

- Update der Best-Practice-Regeln für die Absatzprognose

- Best Practice Regeln für eine leistungsfähige Disposition