CHIRON erhöht Flexibilität und reduziert Lagerbestände

Von Andreas Gillessen

Bei der Einführung der JIT-Montage von Werkzeugarmen zur Werkstückwechslung in CNC-Fertigungszentren der CHIRON-WERKE GmbH & Co. KG aus Tuttlingen sowie für die Beschaffung und Produktion der dafür benötigten Baugruppen und Komponenten wurde ein Kanban-System unter SAP eingeführt. Bei der Umsetzung mit SAP, die ohne Anpassungsprogrammierung erfolgen sollte, galt es einiges zu beachten, um verkürzte Durchlaufzeiten, reduzierte Lagerbestände sowie hohe Flexibilität und Lieferbereitschaft optimal zu justieren.

Die Firma CHIRON produziert vertikale CNC-Fertigungszentren. Die Fertigungszentren werden in Serienproduktion hergestellt, können jedoch durch ein Baukastensystem auf individuelle Aufgaben angepasst werden. Zur Produktpalette gehören 5-Achs-Universal-Fräsmaschinen, Langbett-Fertigungszentren sowie ein- oder zweispindlige Fertigungszentren mit integrierten Werkstückwechslern. Für die Werkstückwechsler werden Werkzeugarme benötigt, deren Montage bei CHIRON auf JIT umgestellt werden sollte. Ziel dieser Umstellung ist die Verbesserung der Lieferbereitschaft bei gleichzeitiger Reduzierung der Lagerbestände. Die Frage der Machbarkeit wurde durch eine Daten-Voranalyse geklärt. Diese lieferte ein Bestandssenkungspotenzial von 43 Prozent des zum Projektbeginn vorhandenen Bestandswertes. Um die Werkzeugarmproduktion auf JIT umzustellen, wurden die Bestände auf die variantenbildende Komponentenebene vor der Werkzeugarm-Montage vorverlagert. Die Sicherung der Verfügbarkeit von Komponenten, Baugruppen und letztlich auch der Werkzeugarme erfolgt jetzt durch eine Kanban-Steuerung.

Die Firma CHIRON produziert vertikale CNC-Fertigungszentren. Die Fertigungszentren werden in Serienproduktion hergestellt, können jedoch durch ein Baukastensystem auf individuelle Aufgaben angepasst werden. Zur Produktpalette gehören 5-Achs-Universal-Fräsmaschinen, Langbett-Fertigungszentren sowie ein- oder zweispindlige Fertigungszentren mit integrierten Werkstückwechslern. Für die Werkstückwechsler werden Werkzeugarme benötigt, deren Montage bei CHIRON auf JIT umgestellt werden sollte. Ziel dieser Umstellung ist die Verbesserung der Lieferbereitschaft bei gleichzeitiger Reduzierung der Lagerbestände. Die Frage der Machbarkeit wurde durch eine Daten-Voranalyse geklärt. Diese lieferte ein Bestandssenkungspotenzial von 43 Prozent des zum Projektbeginn vorhandenen Bestandswertes. Um die Werkzeugarmproduktion auf JIT umzustellen, wurden die Bestände auf die variantenbildende Komponentenebene vor der Werkzeugarm-Montage vorverlagert. Die Sicherung der Verfügbarkeit von Komponenten, Baugruppen und letztlich auch der Werkzeugarme erfolgt jetzt durch eine Kanban-Steuerung.

Konzeptioneller Ansatz

Angestrebt wurde von Bernd Rudolf, Leiter der Fertigung, und Dipl.-Ing. Volker Göddertz, Leiter der Logistik der CHIRON-Werke, ein Karten-Kanban-System mit Anbindung an das SAP-Kanban-System. Dies sollte ohne Anpassungsprogrammierung sichergestellt werden.

Hierzu waren viele Details zu beachten, um eine erfolgreiche Kanban-Einführung zu gewährleisten, denn das Konzept wurde grundsätzlich nicht SAP-“normiert”, sondern funktionsoptimiert entwickelt. Folgende Kanban-Verfahren sollten zum Einsatz kommen:

- Ereignisgesteuertes Kanban für die Abrufe der Werkzeugarme (JIT-Montage)

- Karten-Kanban-System für dringende Ersatzteilbedarfe der Werkzeugarme

- Behälter-Kanban-System für die Vormontage der Baugruppen

- Sammelkanban-System für die Eigenfertigung der Komponenten

- Karten-Kanban- und Behälter-Kanban-System für die Lieferantenintegration.

- 2-Behälter-Kanban-System und Umlagerungskanban für Kleinteile und Schüttgut

Zielsetzungen eines Kanban-Systems

- Verringerung der Durchlaufzeiten

- Bestandssenkung

- Verbesserung der Lieferfähigkeit

- Vereinfachung der Organisation

- Steigerung der Flexibilität

Typische Zielsetzungen eines Kanban-Systems

Insbesondere die Anforderung, ein Sammel-Kanban mit Ampelsteuerung in SAP umzusetzen, war dabei problematisch, denn der SAP-Standard bietet Sammel-Kanban als eigenständige Funktion nicht an. Vielmehr wird im SAP-Standard für jeden Kanban-Behälter ein Fertigungsauftrag ausgelöst, auf den jeweils auch die hinterlegten Rüstzeiten gebucht werden. Die Kanban-Behälter so lange zu sammeln, bis die erforderliche Losgröße erreicht ist, und nur über diese Losgröße einen Kanban-Fertigungsauftrag mit einer Rüstzeit zu generieren, war ohne Anpassungsprogrammierung erst durch die Kombination von zwei SAP-Regelkreisen bestehend aus Losfertigungs-Kanban und Umlagerungskanban möglich.

Der Nutzen des Sammel-Kanbans mit Ampelsteuerung liegt in einer Flexibilisierung der Eigenfertigung. Denn erst, wenn sich die Anzahl der Kanban-Behälter im “roten” Bereich befindet, muss mit der Produktion begonnen werden. Befindet sich die Anzahl an leeren Kanban-Behältern erst im “gelben” Bereich, kann mit der Produktion begonnen werden. Diese Flexibilität gibt dem Produktionsbereich die Möglichkeit, den Zeitpunkt und die Menge der Nachlieferung selbst zu bestimmen. Zur Auslegung wurden alle fertigungsrelevanten Parameter wie Behältermenge, Anzahl der Teile je Behälter, Mindest- und Maximalfertigungslosgrößen, Vorlauf-, Rüst-, Produktions- und Transportzeiten sowie Ausschussmengen, Fertigungslosgrößen der Kunden, etc. berücksichtigt. Insofern konnte das als optimal empfundene Kanban-Portfolio auch in SAP integriert werden, ohne dass eine Anpassungsprogrammierung erforderlich wurde.

Knackpunkte beim Kanban mit SAP

1. Ohne Anpassungsprogrammierung ist ein Sammel-Kanban in SAP nur integrierbar, wenn man zwei SAP-Regelkreise aufbaut: Losfertigungs-Kanban und Umlagerungs-Kanban.

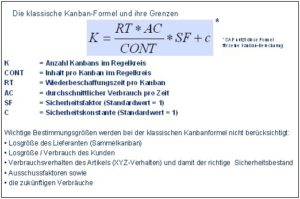

2. Die Regelkreis-Dimensionierung basiert bei SAP auf der klassischen Kanban-Formel und greift deshalb zu kurz. Optimale Werte werden nur erzielt, wenn sieben weitere Stellgrößen mit einfließen.

Die Regelkreis-Dimensionierung

Eine weitere Anforderung an ein optimiertes Kanban-System ist mit SAP jedoch nicht hinreichend umsetzbar: Die Regelkreis-Dimensionierung. Sie ist regelmäßig vorzunehmen, denn Schwankungen in der Kundennachfrage, Veränderungen der Produktionsabläufe und der Produktionsparameter sind immer gegeben. In der Regel erfolgt die Regelkreis-Dimensionierung jedoch nur über die “klassische” Kanban-Formel, die auch im SAP Modul PP zur Anwendung kommt. Die Parameter

- Wiederbeschaffungszeit pro Kanban,

- durchschnittlicher vergangenheitsbezogener Verbrauch des Artikels,

- Menge je Kanban-Behälter und der so genannte

- Sicherheitsfaktor, der manuell durch den Anwender vorgegeben wird,

sind jedoch nicht hinreichend. Die Dimensionierung der umlaufenden Kanbans und damit die Bestandshöhe hängen bei dieser Formel im Wesentlichen vom Sicherheitsfaktor ab, der jedoch nicht mathematisch-analytisch, sondern nach “Bauchgefühl” festgelegt wird. Darüber hinaus berücksichtigt die klassische Kanban-Formel nicht alle Stellgrößen, die es zu beachten gilt.

Kanban-Formel

Deshalb greift die klassische SAP-Kanban-Formel zu kurz. Optimale Kanban-Regelkreise werden nur erzielt, wenn weitere Stellgrößen mit einfließen:

- Losgröße des Lieferanten (Sammelkanban)

- Losgröße / Verbrauchseinheiten des Kunden

- Verbrauchsverhalten des Artikels (XYZ-Verhalten)

- Ausschussfaktoren

- Liefertreue

- Kapazitätssituation / Flexibilität / Vorlaufzeit sowie

- die zukünftig zu erwartenden Verbräuche

Aus diesem Grund wird bei CHIRON die Kanban-Dimensionierung von Abels & Kemmner eingesetzt.

Aus den SAP-Verbrauchs- oder SAP-SOP-Daten entnimmt sich die Kanban-Dimensionierung von Abels & Kemmner die Bedarfe der Werkzeugarme und ermittelt daraus über die Stücklistenauflösung die Bedarfe für alle kanban-gesteuerten Komponenten. Diese Werte bilden die Grundlage für die Dimensionierung, weil aus Ihnen für jede Komponente der Grund- und Sicherheitsbestand in Abhängigkeit des Verbrauchsverhaltens (XYZ-Komponenten) ermittelt wird. Über die definierten Parameter jeder einzelnen Komponente und einen Simulationszeitraum von 5 Jahren wird nun getestet, welche Anzahl Kanbans in das System eingesteuert werden müssen. Dabei wird der Sicherheitsbestand laufend überwacht, ob er ausreicht damit das System nicht leer läuft bzw. ob keine überflüssigen Kanban-Behälter im System zirkulieren. Zur Beurteilung des Systems werden den Mitarbeitern u. a. folgende Ergebnisse zur Verfügung gestellt:

- Anzahl notwendiger Kanbans sowie Differenz zur aktuellen Situation

- Maximale Anzahl Kanban-Behälter im Lagerbereich

- Minimal-, Durchschnitts- und Maximallagerbestand

- Grund- und Sicherheitsbestand auf Basis der WBZ

- Kalkulation der durchschnittlichen monatlichen Rüstvorgänge

Die Dimensionierung kann nun durch Veränderung der Parameter mehrmals wiederholt werden. Damit lassen sich Verbesserungen bei Beständen, Rüstvorgängen, etc. gegen Änderungen der Parameter abwägen.

Das Kanban-System bei Chiron in der Praxis

Die Umstellung auf die JIT-Fertigung mit Kanban-Steuerung bedurfte zuerst einer organisatorischen Veränderung in den betroffenen Bereichen: Die Werkzeugarm-Montage erhielt ein neues Montagelayout. Auch wurde Art und Gestaltung der Montage-Arbeitsplätze (Hilfsmittel, Greifbereiche und Laufwege) sowie die damit verbundenen benötigten Lagerflächen (“Supermarkt”) erneuert. Ziel der Arbeitsplatzgestaltung war es auch, durch geeignete Hilfsmittel die Arbeitsproduktivität zu steigern, indem der Durchsatz pro Arm und Werker erhöht wird. Diese Aktivitäten wurden durch CHIRON geleitet und umgesetzt. Abels & Kemmner begleitete diese Aktivitäten jedoch als Sparring-Partner sowie durch Lieferung des benötigten Input. Heute läuft die Werkzeugarm-Montage JIT. Was das bedeutet, hat unterschiedliche Ausprägungen, je nachdem, ob es sich um eine Neu- oder Ersatzbestellung handelt:

JIT-Neubestellungen – Zwei Tage Luft

Aufgrund geringer Rüstzeiten und kurzer Durchlaufzeiten können die Werkzeugarme mit der Losgröße “1” montiert werden und kurzfristig für die Endmontage der Fertigungszentren bereitgestellt werden. Die Abrufe werden über das sogenannte ereignisgesteuerte SAP-Kanban ausgelöst. Das Logistikzentrum löst seine Bedarfe in SAP aus und generiert damit einen Fertigungsauftrag in SAP, der unmittelbar danach in der Werkzeugarm-Montage ausgedruckt wird. Die Werkzeugarm-Montage muss die Bedarfe mit einer Durchlaufzeit von maximal 2 Tagen bedienen. Dann müssen die Werkzeugarme fertig zum Versand dem Logistikzentrum zur Verfügung stehen.

JIT-Ersatzteile – Ein Tag ist schon zu lang

Ersatzteilbedarfe der Kunden allerdings müssen teilweise unmittelbar und direkt bedient werden können. Eine Durchlaufzeit von weniger als 1 Tag ist dafür u. U. schon zu lange. Um diese Bedarfe bedienen zu können, wurde ein eigener Kanban-Regelkreis für Ersatzteilbedarfe in SAP angelegt. Dieser Regelkreis arbeitet mit einem Sicherheitsbestand von 5 Werkzeugarmen. Werden Bedarfe durch diesen Sicherheitsbestand bedient, muss die Werkzeugarm-Montage diesen wieder kurzfristig auffüllen. Die Steuerung erfolgt hier klassisch über Kanban-Karten, die an den Werkzeugarmen befestigt sind. Bei der Entnahme werden die Kanban-Karten der Montage zur Verfügung gestellt. Über “leer” und “voll” Scannen der Kanban-Karten werden in SAP Fertigungsaufträge generiert und abgeschlossen.

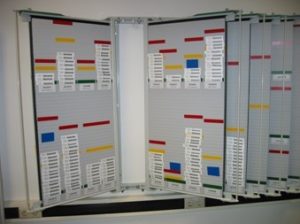

Kanban-Lager vor der Fertigung

Damit eine immer ausreichende Bestückung mit Komponenten und Baugruppen gewährleistet ist, wurde das Komponentenlager zur Versorgung der Werkzeugarm-Montage als Kanban-Lager vor der Werkzeugarm-Montage ausgelegt. Durch diese Vorgehensweise wurde es möglich, die verstärkte Lagerhaltung weg vom Werkzeugarm und zurück auf eine geringere Wertschöpfungsstufe zu verlegen (Komponenten statt Werkzeugarme).

Durch die Versorgungssicherheit mit Komponenten kann kurzfristig auf Änderungen der Nachfrage bzw. Zusatzbedarfen reagiert und diese auch bedient werden. Darüber hinaus wurde durch die Verlagerung der Lagerhaltung auf eine geringere Wertschöpfungsstufe, vor allem aber vor die eigentlich variantenbildende Produktionsstufe, ein höherer Lieferservice bei gleichzeitig stark reduzierten Lagerbeständen möglich.

Die Ware lagert in unterschiedlichsten Behältnissen. Einige Artikel werden in einem Rollendurchlaufregal gelagert. Dieses dient auch zur Lagerung von Komponenten für die Baugruppenmontage der sogenannten Greifer.

Lieferanten-Kanban

Die Einführung von Kanban mit externen Lieferanten unterscheidet sich bei CHIRON aus Sicht des Abnehmers nur dadurch, dass hier auch “Externe” in den Regelkreis eingebunden sind. Die Auswahl kanban-geeigneter Artikel ist damit verständlicher Weise auch immer mit der Auswahl geeigneter Lieferanten gekoppelt. Bei CHIRON wurden drei Lieferanten in die Kanban-Steuerung integriert. Für diese Lieferanten wurde gleichzeitig eine Umstellung von klassischer Bestellabwicklung auf Lieferplaneinteilungen vorgenommen. Über das “leer” und “voll” Scannen der Kanban-Karten bzw. der Kanban-Behälter werden Lieferplaneinteilungen generiert und Wareneingänge zum Lieferplan generiert.

Für die übrigen Lieferanten, die meist nur wenige und geringwertige Komponenten liefern, wurde zur Pull-Steuerung das Meldebestandsverfahren eingesetzt. Die notwendigen Melde- und Sicherheitsbestände wurden entsprechend dimensioniert.

Kanban: Vom Push- zum Pull-Prinzip

Bei Kanban darf nur nachproduziert oder nachgeliefert werden, wenn ein Verbrauch einer bestimmten Menge, eines bestimmten Artikels an einer bestimmten Stelle stattgefunden hat. Als Informationsträger zur Kommunikation zwischen dem produzierenden und dem abnehmenden Bereich dienen hierbei Karten (Kanban) oder die Produktions-/Transportbehälter selbst. Material wird damit nur dem tatsächlichem Verbrauch entsprechend nachgezogen. Kanban ist einfach, es fordert und fördert die eigenverantwortliche Steuerung produzierender Einheiten und schafft Transparenz über Verbrauch und Bestände.

Fordert die nachgelagerte Wertschöpfungsstufe (Kunde) bei der vorgelagerten Wertschöpfungsstufe (Lieferant) per Kanban TeiIe an, ist letztere für die richtige Nachlieferung, insbesondere hinsichtlich Zeitpunkt, Menge und Qualität der Teile an den Verbraucher (Kunde) verantwortlich.

Umsetzung und Einführung

Die Einführung von Kanban begann mit einer Änderung der Arbeitsweise und des Verhaltens der beteiligten Mitarbeiter bei CHIRON. Dies bedingte allein schon die Dezentralisierung der Produktionssteuerung zurück in die Produktionsbereiche. Ein wesentlicher Erfolgsfaktor der Kanban-Einführung bei CHIRON war deshalb auch die Integration der Mitarbeiter in die Systemkonzeption. Alle organisatorischen Abläufe wurden darüber hinaus gemeinsam mit den Mitarbeitern erarbeitet. Darüber hinaus wurde ein eintägiges Planspiel eingesetzt, in dem die Teilnehmer schrittweise einen Fertigungsablauf optimieren und von Push- auf Pull-Steuerung umstellen. Die Mitarbeiter wurden damit in kürzester Zeit hinsichtlich Kanban so weit geschult und qualifiziert, dass Anforderungen, Aufgaben und Problemstellungen, die sich aus einer Umstellung auf Kanban ergeben, gut beurteilt werden konnten. Auf diese Weise konnte das Vertrauen der Mitarbeiter in das Konzept und das Verständnis bzw. die Identifikation mit den Gesamtabläufen und den Detailabläufen der jeweiligen Produktionsbereiche geschaffen werden. Und dies ist wichtig, denn die Mitarbeiter tragen im Rahmen des Kanban-Systems die Verantwortung für die termin- und qualitätsgerechte Bereitstellung der Komponenten. In dieser Erhöhung der Selbststeuerungskompetenz der Mitarbeiter liegt darüber hinaus der eigentliche Grund für die erhebliche Reduzierung des Steuerungs-, Koordinations- und Buchungsaufwandes der Kanban-Steuerung.

Dank der präzisen Auslegung des Kanban-Systems und durch die intensiven und gründlichen Vorarbeiten konnte die “Live-Schaltung” auf das Kanban-System ohne große Probleme erfolgen. Innerhalb von nur wenigen Tagen waren alle Vorbereitungen für die Umstellung realisiert. Gleichzeitig wurden die SAP-Prozesse so umgestaltet, dass sie die Abläufe des Kanban-Systems nicht durch zusätzlichen Verwaltungsaufwand behindern.

Im täglichen Betrieb überzeugen die Lösungen durch ihre Einfachheit und Transparenz für alle Mitarbeiter. Es bleibt jedoch eine permanente Aufgabe aller am System beteiligten Mitarbeiter, durch weitere Verbesserungen der Rahmenparameter wie Losgröße, Rüst- und Produktionszeiten, Ausschussquoten, etc. die Wertschöpfungsketten hinsichtlich Durchlaufzeiten, Lieferservice und Bestände weiter zu optimieren, denn nur ein “lebendes” Kanban mit einer Regelkreis-Dimensionierung, die auf alle relevanten Einflussgrößen reagiert, kann langfristig optimale Ergebnisse liefern.

Fast sechs Wochen lang löste das Kanban-System keine Nachbestellungen aus – die Überbestände wurden automatisch abgebaut.