Bestandsreduzierung ohne Out-of-Stock Gefahr – Ein Widerspruch?

Stefan Hahn, Götz-Andreas Kemmner

Der deutsche Einzelhandel hat beträchtliche Bestandssenkungspotenziale, die es zu identifizieren und zu heben gilt. Hohe Bestände sowohl in den Zentrallägern als auch in den Outlets überdecken Schwachstellen in den Prozessen, die Engpässe, Out-of-Stocks und Lieferverzögerungen verursachen.

Durchschnittlich sind 13% des Einzelhandelsumsatzes in Beständen gebunden. Daraus resultiert eine Bestandsreichweite, die deutlich über einem Monat liegt. Die sich hieraus ergebenden beträchtlichen Kostensenkungspotentiale werden jedoch häufig nicht erkannt und schlummern ungenutzt in den Lägern der Händler. Erstaunlich, wenn man die schwachen Margen dieser Branche berücksichtigt.

Ein entscheidendes Argument gegen das Senken von Beständen im Einzelhandel rührt sicherlich daher, dass trotz moderner Logistik- und ERC-Systeme (Efficient Consumer Response) nach wie vor häufig Stocks-Outs (Regallücken) in den Einzelhandelsfilialen auftreten. Untersuchungen zeigen jedoch, dass die Hauptursachen von Stock-Outs zumeist auf den letzten 10 Metern zum Regal zu finden sind. Sie sind folglich nicht durch die Optimierung der Supply-Chain oder durch erhöhte Bestände stromaufwärts in der Lieferkette zu verbessern.

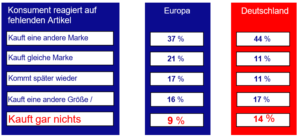

Fehlende Artikel im Regal führen für Handel und Hersteller zu geringeren Umsätzen. So wechseln Verbraucher laut Studien zwar sehr oft die Marke und weniger die Einkaufstätte, wenn das gewünschte Produkt nicht im Regal verfügbar ist. Betrachtet man jedoch die neunprozentige Nichtkaufquote, so gehen dem europäischen Lebensmitteleinzelhandel und damit auch den Herstellern jährlich über 4 Mrd. Euro Umsatz durch nicht im Regal verfügbare Artikel verloren. In Deutschland liegt die Nichtkaufquote mit 14% sogar deutlich über dem europäischen Durchschnitt.

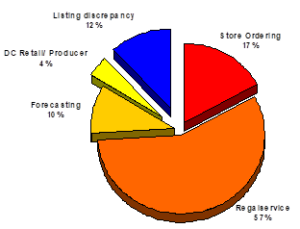

Warum jedoch sind viele Einzelhandelsfilialen nicht ausreichend lieferfähig? Studien zeigen (z.B. OSA Studie Roland Berger 2003), dass der Bereich „In Store Logistik“ (Store Ordering, Regalservice) überproportional hoch als Fehlerursache ins Gewicht fällt. Die wichtigsten Ursachen hierbei:

- fehlendes Personal für Regalbestückung

- schlechte Lagerorganisation

- seltene Out-of-Stock Checks am Regal (Ausnahmenbearbeitung)

- fehlende Regaletiketten – unzureichende Sortimentsumsetzung

- falsche Buchbestände

- zu späte oder keine Bestellauslösung

Das heißt, fast Dreiviertel der identifizierten Regallücken entstehen im Einflussbereich der Filiale. 10% gehen auf das Konto des angeschlossenen ERP-Systems (Dispositions- und Prognosesystem) mit falschen Forecasts, zu hohen Mindestbestellmengen oder falscher Parametrierung auf Artikel und Lieferantenebene. Lediglich 4% der untersuchten Regallücken sind aufgrund von Belieferungsfehlern des Herstellers entstanden und immerhin 12% werden durch Listungsdiskrepanzen verursacht! Diese Zahlen belegen, dass falsche Dispositionsmechanismen bei Hersteller und Händler lediglich für 14% der Out-of-Stocks verantwortlich sind. Sie sind jedoch für gut 80% der vorhandenen Überbestände verantwortlich.

Ein Blick auf das Kaufverhalten macht deutlich, welchen Stellenwert die Produktverfügbarkeit am Point of Sale für den Kunden einnimmt. Immerhin 14% der Kunden in deutschen Einzelhandelsgeschäften kaufen gar nichts, wenn der gewünschte Artikel nicht im Regal aufzufinden ist. (Quelle: ECR Europe)

Fast Dreiviertel aller Verfügbarkeitsprobleme werden in den Filialen und dort vor allem auf den letzten 10 Metern zum Regal verursacht.

Diese Zahlen zeigen bereits, dass sich ein hoher Lieferbereitschaftsgrad und niedrige Bestände nicht widersprechen, sondern vielmehr einzeln und individuell zu justierende Bestandteile eines effizienten Bestandsmanagements sind. Bestände hochfahren, um Lieferbereitschaft zu erzielen, ist also in den seltensten Fällen die notwendige Antwort. In den meisten Fällen ist sie sogar falsch. Weitere Untersuchungen zeigen, dass Hersteller und Handelsunternehmen, die Ihre Supply Chain effizient steuern, mit deutlich niedrigeren Beständen, tendenziell bessere Out-of-Stock Raten erreichen.

Nach Einschätzung der Analysten von Lehman Brothers ist das Bestandsmanagement ein zentraler Schlüssel zum Erfolg des weltgrößten Einzelhändlers WAL-MART. Anfang 2006 hat WAL-MART eine Bestandsenkungsinitiative gestartet, die innerhalb der nächsten 1-2 Jahre die Bestände um 19%, dies entspricht einem Verkaufswert von 6 Mrd.$, senken sollte. WAL-MART beabsichtigt damit bei einer Out-of-Stock Rate von 1,5% einen durchschnittliche jährlichen Lagerumschlag von 10 über alle Warenkategorien zu erreichen (Quelle: SCDs editorial staff 2006).

Verbesserung der Lieferbereitschaft und deutliche Bestandssenkung sind kein Widerspruch im Einzelhandel, sondern zwei notwendige Stoßrichtungen zur Sicherung und Verbesserung der Wettbewerbsfähigkeit.

Wie lassen sich solche ehrgeizigen Ziele realisieren?

Um sich solchen Zielen zu nähern, muss die gesamte Supply Chain von den Herstellern bis zu den Regalen sorgfältig ausbalanciert werden. Dazu gehören unter anderen:

- Sortimentsoptimierung durch Reduzierung der Varianten und SKUs (Stock Keeping Units)

- effiziente Prognose und Disposition

- Verbesserung der Prognosegenauigkeit

- Optimierung der Parametrierung der relevanten Stellgrößen des Dispositions- und Prognosesystems der angeschlossenen Lagerstandorte

- synchronisierte Datenbereitstellung durch die Lieferanten über eigene PoS- und Lagerdaten

- Verbesserung der Informationsweitergabe in der Supply Chain (Collaborative Planning, Forecasting and Replenishment (CPFR) – Retail Link)

- straffe Organisationsmechanismen von der Logistik bis in die Verkaufshäuser

- Verstetigung des Warenstroms durch Erhöhen der Bestell- und Lieferrhythmen und Verkürzen der Wiederbeschaffungszeiten

- Optimierung des Verhältnisses an Warenströmen die über bestandsgeführte Distribution (Lagerhaltung) laufen und denjenigen Warenströmen, die über bestandslose Distribution (Cross Docking) abgewickelt werden

- ein effizientes Kennzahlen-System mit KPI (Key Performance Indicatoren) zur Überwachung der Supply Chain Situation

Fazit

Nicht zu niedrige Bestände in der Lieferkette vom Hersteller zur Filiale des Handelsunternehmens, wie häufig vermutet, sondern falsche Organisationsabläufe in den Filialen, verursachen 70% aller Verfügbarkeitsprobleme in den Regalen. Die Bestände in der Lieferkette stellen vielmehr ein noch ungenutztes Potenzial zur Verringerung des Umlaufkapitals und zur Reduzierung der Kosten des Handels dar.

In zahlreichen Projekten zur Analyse von Überbeständen konnte Abels & Kemmner immer wieder nachweisen, dass allein durch die richtige Parametrierung der Stellgrößen des bestehenden Dispositionssystems bis zu 25% an Bestandsreduzierung bei gleichem Lieferbereitschaftsgrad erreicht werden konnte. Im harten Wettkampf der Retailer wird deshalb zunehmend die Fähigkeit, wie Unternehmen in Zukunft ihre Bestände steuern und überwachen, immer mehr an Bedeutung gewinnen. So bemerkte WAL-MART Inc. im Jahresbericht 2004 bereits „ Inventory growth at a rate less than half of sales growth is a key measure of our efficiency”. Dem ist nichts mehr hinzuzufügen.