Monitoring by Exception; Mit Kennzahlensystem die Disposition monitoren

Von Dr. Bernd Reineke

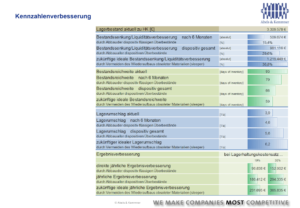

Das Projekt zur Optimierung der Disposition ist abgeschlossen. Methoden, Stammdaten und Parameter sind eingestellt. Die Zielbestände sind definiert. Aber nicht selten werden die Optimierungsziele nicht erreicht. Woran liegt es? Schauen Sie nach! Mit einem passend zugeschnittenen Kennzahlensystem kommt man den Ursachen schnell auf die Spur.

Typische Supply Chain Projekte, wie sie von Abels & Kemmner durchgeführt oder begleitet werden, haben in der Regel grundlegende Änderungen der Planungs- und Dispositionsverfahren sowie deren Parameter zur Folge. Nachhaltige Lösungen sind insbesondere dadurch geprägt, dass die angewandten Dispositionsverfahren und Parameter ständig aktualisiert werden, um dem geänderten Nachfrageverhalten von Produkten und Materialien Rechnung tragen zu können. Aber dies ist nur eine Maßnahme. Alleine ist sie nicht hinreichend. Bestände erreichen nämlich nicht „automatisch“ die angestrebten Zielwerte, Reichweiten bzw. Lagerumschläge. Ohne konsequente Anwendung der neuen Parameter wird keine nachhaltige Bestandssenkung erzielt. Wo liegen die Probleme in der Praxis?

Nicht selten ändert sich die Arbeitsweise der Disponenten nicht entsprechend den neuen Anforderungen, was zu Abweichungen von den kalkulierten Zielen führt. Und selbst wenn Schulungsmaßnahmen mit den Disponenten durchgeführt wurden, sind diese im Alltag oft durch die neuen Verfahren und deren Vielzahl überfordert: Warum z.B. ein C-Teil wöchentlich disponieren, wenn es doch bequemer ist, nur einmal im Monat oder Quartal zu bestellen? Auch herrscht oft noch ein gewisses Misstrauen gegenüber den neuen Verfahren, was Disponenten schon mal dazu bewegt, früher und/oder mehr zu ordern. Damit werden unnötige Sicherheiten aufgebaut. Schleichen sich Zug um Zug wieder die alten Vorgehensweisen ein, rücken die aufgedeckten Potenziale täglich in weitere Ferne.

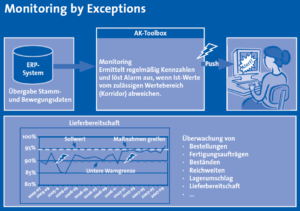

Die AK-Toolbox ist eine XML-basierte Lösung zum täglichen Monitoring von Kennzahlen in der Disposition, die im Rahmen von Supply-Chain Optimierungsprozessen zur nachhaltigen Senkung der Bestände bei gleichzeitiger Steigerung der Lieferbereitschaft eingesetzt wird.

Fehlende Softwareunterstützung

Das Nichterreichen der Ziele liegt jedoch nicht alleine am „Fehlverhalten“ des Disponenten. Alle Potenziale bei hunderten bzw. mehreren Tausend Artikeln pro Disponent für jede einzelne Position zu erkennen und zu nutzen, ist ohne entsprechende Werkzeuge gar nicht zu schaffen! Daher empfiehlt Abels & Kemmner, mit einem Supply Chain Projekt auch gleichzeitig ein auf den zu optimierenden Bereich zugeschnittenes Kennzahlensystem zu entwickeln und zu implementieren. Hierbei geht es jedoch nicht um regelmäßige Auswertungen wie z.B. monatliche Bestandsberichte aus dem Controlling. Vielmehr sollte ein Monitoring aufgebaut werden, das jede kurzfristige Exception (Abweichung) erkennt und darauf eigenständig bedarfsgerecht reagiert. Hierfür müssen bei jedem dispositionsrelevanten Vorgang Istwerte mit Sollwerten verglichen werden. Zulässige Abweichungen müssen vorab als Korridor angeben werden mit Ober- und Untergrenzen. Beim Verlassen dieses Korridors wird eine Nachricht ausgegeben, die im Idealfall einem vorab definierten Adressatenkreis unmittelbar zugestellt wird. Dies kann automatisiert und bedarfsgerecht mit vordefinierten Texten per Email, SMS oder Workflow-Datasheet erfolgen.

Zu früh bestellt

Einer der häufigsten Dispositionsfehler ist die zu frühe Bestellung der Ware: Der Disponent lässt sich alle Bestellvorschläge innerhalb des von ihm zumeist frei gewählten Eröffnungshorizonts oder Dispostionshorizonts anzeigen. Wird dieser Zeitraum zu groß gewählt, erhält er eine lange Liste von Bestellvorschlägen oder Planaufträgen. Mehrere Vorschläge zu einem Artikel werden dann oft schnell einmal zusammengefasst und bestellt. Weitere Artikel werden bestellt, obwohl dies erst in späterer Zukunft notwendig wäre. Das Ergebnis ist, dass die Reichweite der Bestände eben um diese Zeit, die zu früh bestellt wird, ansteigt.

In diesem Fall ist ein Monitoring aufzubauen, das im Idealfall täglich die Bestellvorschläge eingegrenzt auf einen vereinbarten, minimal erforderlichen Eröffnungshorizont und mit den neuen Bestellungen oder Fertigungsaufträgen abgleicht. Gibt es Abweichungen zwischen den Bestellvorschlägen und realen Bestellungen bzw. Fertigungsaufträgen hinsichtlich Termin oder Menge, wird ein Alarm ausgelöst und einem zuvor festgelegten Verteilerkreis mitgeteilt. Der Verteilerkreis kann z.B. den zuständigen Disponenten und – je nach Relevanz – den Fachvorgesetzten enthalten. Der Vorteil bei dieser Vorgehensweise ist, dass der Vorgesetzte sehr zeitnah sein Feedback zur aktuellen Disposition geben und dem Disponenten die Konsequenzen seines Handelns aufzeigen kann. Dadurch lernt der Disponent die Erwartungshaltung seines Vorgesetzten besser kennen und der Vorgesetzte die Beweggründe des Disponenten für sein Handeln.

Zu viel bestellt

Ein weiterer Fehler liegt darin, dass viele Disponenten eine “Liebe zu glatten Zahlen” entwickelt haben. Diese äußert sich dadurch, dass sie “krumme” Zahlen auf glatte Zahlen aufrunden. So wird schnell aus einer 7 eine 10, oder aus einer 83 eine 100. Häufig werden Mengen auch auf Verpackungseinheiten oder Transporteinheiten aufgerundet. Dann werden aus 26 Paletten plötzlich 32 Paletten, weil die gerade auf den LKW passen. Sollte es tatsächlich notwendig sein, Bestellmengen aufzurunden z.B. auf Verpackungs- oder Transporteinheiten, so muss dies in den Stammdaten des Bestellsystems hinterlegt sein. Stimmen die Stammdaten jedoch und es wird trotzdem eigenmächtig aufgerundet, hat dies ungewollte bestandserhöhende Folgen. In diesem Fall könnte das Monitoring-System den Bedarf mit den Bestellmengen vergleichen und einen Alarm ausgeben, wenn die benötigten Mengen in den Bestellungen oder Fertigungsaufträgen überschritten werden.

Lieferbereitschaft sinkt

Eine weitere wichtige Kennzahl für Disponenten ist auch die Lieferbereitschaft. Auch diese lässt sich über ein geeignetes Monitoring überwachen, indem Abweichungen vom Soll-Lieferbereitschaftskorridor direkt einen Alarm auslösen. Auf diese Weise kann sofort geprüft werden, wie es zu der Abweichung kam und mit welchen Maßnahmen zu reagieren ist.

Zum Aufbau des Monitorings sind ausgehend von den Projektzielen – z.B. Bestandssenkung und Lieferfähigkeit – die zu erhebenden Kennzahlen gemeinsam mit dem Projektteam zu bestimmen. Im zweiten Schritt ist es Aufgabe des Projektteams, Zielgrößen für die Kennzahlen zu ermitteln und den Zielkorridor (wie bei einer Prozessregelkarte) zu bestimmen. Dabei ist es wichtig, diese Vorgaben den Beteiligten sowie der Geschäftsleitung vorzustellen und entsprechend absegnen zu lassen, damit Konsenz über die Zielwerte besteht. Im nächsten Schritt ist die Erhebung dieser Kennzahlen zu realisieren, was durch den Einsatz eines geeigneten Softwaretools, wie z.B. der AK-Toolbox, automatisiert werden kann. Dabei ist es wichtig, die Kennzahlen direkt von Projektbeginn an regelmäßig zu erheben, um später den Projekterfolg mit belastbaren Zahlen belegen zu können. Die Definition der Erhebungsrhythmen gehört ebenfalls dazu. Mit dem vierten Schritt erfolgt die Umsetzung und Anwendung des Monitorings, d.h. die Systeme ermitteln in der Regel täglich die Kennzahlen und schlagen bei Abweichungen Alarm (siehe auch Abbildung).

Um zu Beginn des Monitorings nicht zu viele Ausnahmemeldungen zu erhalten, ist es ratsam, die Meldungen z.B. auf A-Artikel oder eine bestimmte Artikelgruppe (Pilotartikel) zu beschränken. Haben sich die Prozesse und Einstellungen zu diesen Artikeln gefestigt, können weitere Artikel hinzugenommen werden, bis letztlich das gesamte Artikelspektrum dem Monitoring unterzogen wird.

Da es in der Regel zu Beginn des Projektes zu langwierig und aufwändig wäre, das Kennzahlensystem im ERP-System oder Datawarehouse des Kunden zu realisieren, setzt Abels & Kemmner bei Bedarf das projektunterstützende Softwaretool AK-Toolbox ein (siehe Kastentext), die sich mit wenigen Parametrierungen auf die spezifischen Kundenbedürfnisse einstellen lässt und die Reports per Emailversand direkt auf die Bildschirme der Verantwortlichen liefert.

Der Einsatz des Kennzahlensystems dient als Prävention, damit das prognostizierte Bestandssenkungs- und Lieferbereitschaftssteigerungspotenzial auch nachhaltig erreicht werden. Wird der vorab definierte Toleranz-Korridor jedoch bewusst überschritten und wird dies entsprechend dokumentiert, sind auch belastbare Gründe für das Nichterreichen der prognostizierten Potenziale ermittelbar, die in Reviewgesprächen mit den Supply Chain Spezialisten von Abels & Kemmner zyklisch reflektiert werden können. Oft ergeben sich hieraus neue Ansatzpunkte zur Ausschöpfung neuer Potenziale.

AK-Toolbox

Fallbasiertes Kennzahlenmonitoring leicht gemacht

Die AK-Toolbox ist eine äußerst flexible Lösung zum täglichen Monitoring von Kennzahlen der Disposition, die im Rahmen von Supply-Chain Optimierungsprozessen zur nachhaltigen Senkung der Bestände bei gleichzeitiger Steigerung der Lieferbereitschaft eingesetzt wird. Sie erkennt und meldet bei entsprechender Parametrierung typische Dispositionsfehler wie beispielweise

- zu hohe Auftrags- bzw. Bestellmengen,

- zu frühe Auslösung der Bestellungen bzw. Fertigungsaufträge,

- den unnötigen Aufbau von Sicherheiten in Form von Beständen und Lieferzeiten sowie

- das Zusammenfassen von zeitlich auseinanderliegenden Bestellvorschlägen.

Aber auch Lieferanten oder die eigene Produktion tragen zu Fehldispositionen bei, indem sie

- eigenmächtig Bedarfe zusammenfassen oder

- mehr liefern als bestellt wurde.

Auch diese Vorfälle erkennt und meldet die AK-Toolbox zuverlässig. Je nach Dringlichkeit bzw. Relevanz werden die Meldungen mit fallbasierten vordefinierten Texten in “Echtzeit” online bedarfsgerecht weitergegeben z.B. per Email, SMS oder Workflow-Datasheet. Dadurch lernt der Disponent die Erwartungshaltung seines Vorgesetzten besser kennen und der Vorgesetzte die Beweggründe des Disponenten für sein Handeln. Letztendlich sichert die AK-Toolbox im Zusammenspiel mit der kontinuierlichen nachfrageorientierten Dispositionsverfahrens- und Dispositionsparameteroptimierung die nachhaltige Senkung der Bestände bei gleichzeitiger Steigerung bzw. Sicherung höchster Lieferbereitschaftsgrade. Die AK-Toolbox hilft somit, den nachhaltigen Erfolg von Supply-Chain Projekten zu sichern.

Vorgehensweise zum Aufbau eines Monitoringsystems

1. Definition der Kennzahlen

- Nach den Projektzielen ausrichten

- Gegenläufige Zielsetzungen (z.B. Bestand und Lieferbereitschaft) gleichermaßen berücksichtigen

- Verfügbarkeit der notwendigen Daten rüfen und ggf. ergänzen

2. Bestimmen der Wertegrenzen und der Erhebungsrhythmen

- Analyse der Kennzahlen und Kalkulation der zulässigen Toleranzen

- Wertegrenzen ableiten

- Sinnvolle Erhebungsrythmen bestimmen

- Kennzahlen und Wertegrenzen mit den Beteiligten abstimmen

3. Erhebung der Kennzahlen realisieren und automatisieren

- Aufbau des Monitoringsystems innerhalb des ERP-Systems, Datawarehouse oder durch Zusatzsoftware

- Zeit- oder ereignisgesteuerte Erhebung der Kennzahlen

- Zustellung der Meldungen aus dem Monitoring realisieren (z.B. Email, Workflow, SMS, …)

4. Umsetzen und Inbetriebnahme des Monitoringsystems

- Implementieren der Makros, Reports und ggf. Software

- Einrichten des Adressatenkreises je Exception

- Zunächst auf einem Pilotbereich einschränken und Funktionsweise prüfen um Erfahrung zu sammeln