Die Reduzierung des Bestands demaskiert ungelöste Probleme der Supply Chain

Von Armin Klüttgen1

Nachhaltige Bestandssenkung und Lieferbereitschaftssteigerung sind nur möglich, wenn die nach Bestandssenkungsprojekten offenliegenden Schwachstellen der Supply Chain nicht erneut zugekleistert, sondern beseitigt werden. Ansonsten sind viele Anstrengungen für die Katz.

Mit viel Elan und bestem Willen werden vielerorts Bestandssenkungsprojekte angegangen. Die vom Management vorgegebene Marschroute lautet meist: 98% Lieferbereitschaftsgrad bei gleichzeitiger Senkung der Bestände um 25%. So etwas nennt man mit Recht Steigerung der Wirtschaftlichkeit und Kundenzufriedenheit zu einem erstklassigen Preis-/Leistungsverhältnis. Mit viel Aufwand für die optimale Justierung der Disposition lassen sich diese Ziele auch immer erreichen. Stolzen Hauptes freuen sich die Projektbeteiligten über die erreichten Ziele: „Schlank und kundenorientiert sind wir jetzt und haben gleichzeitig unsere Liquidität gesteigert.“ Beste Perspektiven also für die heiße Schlacht im harten Wettbewerb.

Erste Ernüchterung

Nach Abschluss solcher Projekte und erster Euphorie über die erzielten Erfolge lässt die Ernüchterung jedoch bei fehlendem ganzheitlichen Projektmanagement nicht allzu lange auf sich warten. Die Bestandswerte kehren bisweilen schon nach wenigen Monaten wieder zurück, der Lagerumschlag sinkt wieder in Richtung altes Niveau und die angestrebte Lieferbereitschaft, auf die sämtliche Parameter des Bestandsmanagements doch zugeschnitten wurden, stellt sich nicht dem prognostizierten Potenzial entsprechend ein. Von Nachhaltigkeit also keine Spur. Hat dieses Projekt überhaupt Sinn gemacht? Man kann doch nicht ständig dieses aufwendige Procedere erneut umsetzen! Sind Bestandssenkungsprojekte folglich Eintagsfliegen und letztlich nicht praxistauglich? Häufig werden wir zu Unternehmen gerufen, die zuvor vergeblich versucht hatten, ihre Bestände mit einer internen Mannschaft zu senken. Eine Analyse der Zusammenhänge in solchen Projekten offenbart die eigentlichen Probleme erfolgloser Bestandssenkungsversuche.

Das eigentliche Problem

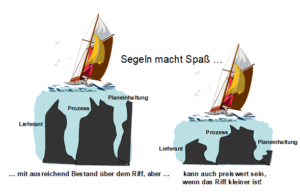

Bestandsmanagementprojekte können nur erfolgreich sein, wenn auch die Störgrößen in der Supply Chain selber attackiert werden, denn diese sind häufig die Auslöser für einen erneuten Bestandsaufbau. Der Bestand verdeckt eben viele Probleme bzgl. Schrotterzeugung, Performance der Lieferanten, fehlender Flexibilität bei sich ändernden Marktanforderungen, mangelhafter Produktionsplanung und -steuerung sowie der Beherrschung störanfälliger Prozesse, weil man ja stets lieferbereit ist. Insofern muss man das Absenken des Bestandspegels als Demaskierung der Probleme verstehen, die es zu attackieren gilt. Man darf sie nicht einfach erneut mit Beständen kosmetisch überdecken! Doch in der Praxis wird vielfach lieber weiter an den Symptomen gedoktert, als die Ursachen zu bekämpfen.

Das Absenken des Bestandspegels demaskiert die Probleme, die es zu attackieren gilt!

Probleme bei der Beschaffung

- Lieferanten liefern zu spät, zu wenig, zu schlechte Qualität.

- Es gibt Einschränkungen des Vormaterialbezugs (z.B. nur begrenzte Anzahl qualifizierter Routen).

- Belieferungskonzepte (Anlieferfrequenz, Menge, Vorlaufzeit der Bestellung, Mindestbestellmengen etc.) verhindern eine bestandsarme Lösung.

- Azyklischer Einkauf preislich sehr volatiler Materialien verursacht im Wechsel Lieferbereitschafts- und Bestandsprobleme.

Ein Unternehmen der Luxusgüterindustrie verzeichnete bei einem Teil seiner fremdbeschafften Materialien eine Quote von 10-20, zum Teil gar bis zu 50% nicht verwendbarer Teile. Diese werden, wenn gemäß Qualitätssicherung zulässig, überarbeitet, was die Durchlaufzeit erhöht. Der Rest der Teile wird an die Lieferanten zurückgesendet und fällt somit für Nachbevorratungszwecke aus. Zusätzlich wird diese Unsicherheit überlagert durch Lieferterminabweichungen, die erheblich sein können.

Probleme in der Produktion

- Es wird nicht produziert, was zu produzieren geplant war.

- Störanfällige Prozesse (beispielsweise in der Metallindustrie) werden “sicherer gemacht”, indem man hinter der instabilen Fertigungsstufe Bestände aufbaut.

- Verfahrenstechnische Zwänge führen zu Zwangsfluss des Materials in die Fertigung, vorgegebene Produktionsreihenfolgen und Kampagnenbildung erzeugen unerwünschte Bestandseffekten.

Bei einem Unternehmen der assemblierenden Fertigung hebelten die Meister in der Fertigung sämtliche Vorgaben der Planung dadurch aus, dass sie die Aufträge aus Gründen der “Wirtschaftlichkeit” und der “Durchsatzoptimierung” in Eigenverantwortung zusammenfassten, um eine Losgrößenoptimierung zu erreichen. Darüber hinaus wurden auch vorgegebene Reihenfolgen und Kampagnenbildungen im Scheduling übersteuert. Die Denke, dass eine Losgröße ihrer Aussage nach eben groß sein muss, ist leider allerorten noch sehr gegenwärtig. Diese Sichtweise ist jedoch einseitig auf die Effizienz der Produktion bzw. oft auch nur eines einzigen Produktionsschrittes ausgerichtet. Die Sicht auf das Gesamtoptimum ist ihr nicht gegeben.

Ein sensibles Element sind auch Ausschüsse (geplante und ungeplante Schrotte), die nicht oder nur mangelhaft in die Planung einbezogen werden. Dinge, die nicht sein dürften, werden halt nicht gerne geplant. Doch ein nicht sauber geplanter Ausschuss ist der Killer für einen hohen Lieferbereitschaftsgrad. Eine realistische Planung ist also insbesondere auch hier von Nöten.

Probleme im Vertrieb

- Der Vertrieb hält eigene Puffer vor. Das verfrühte Einlasten von Aufträgen oder die Verwendung von “Dummy-Aufträgen”, die Kapazitäten belegen und Vormaterial allokieren, sind dabei beliebte Spielarten.

- Die Genauigkeit der Absatzplanung ist mangelhaft und die Integration unterschiedlicher, hierarchisch angeordneter Planungsebenen wird nicht konsequent verfolgt.

- Bei standort-übergreifender Produktion kommt es durch fehlende Abstimmung und Synchronisierung an den Schnittstellen der Unternehmen zu Lieferproblemen.

In einem Unternehmen der Metallbranche erzeugte sich der Vertrieb durch unterschiedliche Mittel eine zusätzliche Bestandsreichweite von ca. 1 Woche. Man arbeitete offiziell mit einem internen und einem externen Soll-Termin, um nach außen hin die harten Deadlines einhalten zu können. Die Wurzeln dieser Systematik lagen in einer Zeit, wo die Produktion nicht ausreichend performant war und der Vertrieb das Vertrauen in die Lieferbereitschaft der eigenen Fertigung verloren hatte. Mehr Bestand und täglich vielfache telefonische Versuche des Vertriebs, in die Produktionsplanung einzugreifen, waren die Folge.

Generische Probleme

Ungeachtet dieser Einzelaspekte und der im Nachhinein haarsträubend wirkenden Anekdoten aus der täglichen Praxis erheben letztlich zwei Probleme in der Planung- und Steuerung der Bestände und Lieferbereitschaft den Anspruch darauf, die größte Verbreitung über alle Branchen hinweg gefunden zu haben:

Unzureichende Datenqualität, -vollständigkeit und –interpretation

- Stamm- und Bewegungsdaten sind falsch oder unvollständig, werden nicht ausreichend gepflegt sowie unterschiedlich interpretiert.

- In heterogenen IT-Landschaften werden individuelle Insellösungen verwendet, die inhaltlich nicht konsistent zueinander und unterschiedlich aktuell sind.

Fehlende Bestandstransparenz

- In vielen Unternehmen scheitert man häufig schon an der Beantwortung der Frage, wie hoch denn die Bestände sind. Dabei kann man doch nur verbessern, was man kennt.

Fazit

Will man den Preis der hohen Bestände und schlechten Lieferbereitschaft nicht (dauerhaft) zahlen, gilt es, nach einem bzw. begleitend zu einem Bestandssenkungsprojekt die auftretenden Störungen maximal zu attackieren. Dort, wo diesbezüglich keine Freiheitsgrade existieren oder aber die Maßnahmen noch nicht abgeschlossen sind, sie planerisch zu berücksichtigen.

- Lieferanten sollten qualifiziert werden, gleichzeitig aber existierende Mängel in der Liefertermintreue oder aber der abgelieferten Qualität durch Liefer-Sicherheitsbestände planerisch berücksichtigt werden. Diese Bestände können sodann mit fortschreitender Lieferantenqualifizierung wieder reduziert werden.

- Ausschussquoten in der Fertigung sollten der QS und der Verfahrenstechnik Anlass zu Maßnahmen geben, gleichzeitig aber entsprechend eingeplant und mit zunehmender Verbesserung reduziert werden.

- Kampagnenplanungen, Losgrößen sowie Rüstfolgen sollten auf den Prüfstand gestellt werden. Hier werden die Auswirkungen unterschiedlicher Parameter häufig falsch eingeschätzt.

- Last not least würden viele Unternehmen ganz erheblich von einer “Datenqualitäts- und -verfügbarkeitsinitiative” profitieren.

Für Bestandssenkungsprojekte ist es, um das große Optimierungspotenzial in Gänze ausschöpfen zu können, vielfach nicht ausreichend, eine isolierte, von der Supply Chain abgekoppelte Parameteroptimierung durchzuführen. Die enge Verzahnung der Prozesse und Strukturen innerhalb der Supply Chain machen den Blick über den Tellerrand hinaus und damit einen ganzheitlichen Ansatz zur Erreichung der Lieferbereitschaft bei minimalen Beständen zu einem Muss. So gelingt es, Bestandsreduzierungen Nachhaltigkeit zu verleihen, das vorhandene Potenzial vollständig zu realisieren und darüber hinaus die Basis für einen kontinuierlichen Verbesserungsprozess zu legen.

1 Armin Klüttgen, Senior Consultant bei A & K, ist Spezialist für Supply Chain Simulation