Materialfluss bei hoher Variantenvielzahl optimiert

Von Mathias Seidler und Dr. Bernd Reineke1

Der Fahrradhersteller Derby Cycle hat sich in den letzten Jahren dem Preis-Mengen-Wettbewerb durch eine neue Positionierung in Richtung Mass-Customization entzogen. Für die Produktion und Logistik bedeutete dies steigende Variantenvielfalt und Flexibilisierung in den Abläufen. Um diesen Anforderungen bei zusätzlich steigendem Absatz im Bereich Lackiererei und Dekor gerecht zu werden, hat Derby Cycle die Unternehmensberatung Abels & Kemmner beauftragt, den Optimierungsprozess zu begleiten und zu coachen.

Derby Cycle ist der größte Fahrradhersteller in Deutschland. Das gesamte Markenportfolio umfasst als Hauptmarken Focus, Univega, Kalkhoff, Raleigh und Rixe. Es werden sowohl Trekking-, City-, Offroad- und Kinderräder für den Alltags- und Reisegebrauch als auch die komplette Bandbreite sportlicher Mountainbikes und Rennmaschinen für den anspruchsvollen Freizeitbiker oder den Wettkampfeinsatz konzipiert und produziert. Das Angebot richtet sich an alle Altersgruppen und bietet zahlreiche Varianten für jeden Verwendungszweck.

Zur Optimierung der Prozesse wurden im ersten Schritt gemeinsam mit der Geschäftsführung folgende Arbeitspakete abgestimmt:

- Situationsanalyse mit Wertstromaufnahme und Constraintanalyse

- Identifikation und Konzeption der Lösungsansätze

- Wirtschaftlichkeitsbetrachtung und Entscheidung für ein Lösungsszenario

Gemeinsam mit dem Projektteam, das sich aus Produktionsmitarbeiterinnen und -mitarbeitern der untersuchten Bereiche zusammensetzte, wurden die Logistik- und Produktionsprozesse aufgenommen.

Dabei zeigte sich, dass die individuelle Gestaltung der Fahrradrahmen durch auf wendige Lackierungen und Dekors erhebliche Anforderungen an die Prozesse stellen. Der Materialfluss ist durch den Einsatz einer Deckenkettenförderanlage vom Richtprozess bis zur Vormontage getaktet. Allerdings muss der Materialfluss an bestimmten Stellen unterbrochen werden, um individuelle Gestaltungselemente einzubringen, wie z.B. das Abkleben von Rahmenteilen, um die Farbe Alu-Natur beizubehalten. Dadurch entstehen Lücken in der Förderkette, die möglichst wieder mit anderen Rahmen, die die Zwischenbearbeitung hinter sich haben, gefüllt werden, um so die Lackieranlage optimal auszulasten. Ein hoher Handlingaufwand, wie das Beispiel Dekor zeigt:

Unter Dekor versteht man die Gestaltung der Fahrradrahmen mit Hilfe von zum Teil kundenindividuellen Dekorfolien, die direkt auf den Rahmen geklebt werden. Während in der Vergangenheit diese nach dem letzten Lackierarbeitsgang aufgebracht wurden, wird das Dekor nun vor der abschließenden Klarlack-Schutzschicht aufgebracht, um die Dekors langfristig zu schützen (Unter-Lack-Dekor). Dies führt dazu, dass der Lackierprozess erneut unterbrochen wird. Die Rahmen werden von der Förderkette genommen und auf speziellen Gestellen zwischengelagert. Zum Anbringen des Dekors werden die Rahmen dann wieder von den Zwischenlager-Gestellen entnommen und auf Bestückungsvorrichtungen gesteckt. In zwei Schichten kleben die Mitarbeiterinnen des Dekorbereiches die Dekore manuell auf die vom Produktmanagement vorgegebenen Stellen auf: ein Arbeitsgang, der sich aufgrund der zahlreichen Klebevarianten kaum automatisieren lässt. Nach dem Aufkleben werden die Rahmen nochmals zwischen gelagert, bevor sie ab schließend klarlackiert werden.

Identifizierte Engpässe (Constraints)

Die Kapazität der Lackierstraße stellt nicht den Hauptengpass im Prozess dar, sondern vor Vollauslastung der Lackierstraße zunächst der Dekorbereich, der zur Hochsaison bereits in zwei Schichten betrieben wird. Durch den steigenden Anteil der Unterlackdekore ergeben sich im Dekorbereich zunehmend Engpässe bezüglich der Zwischenlagerfläche, des Handlingaufwands und der Personalkapazitäten zum Aufkleben. Um die zweite Schicht mit lackierten Rahmen zum Aufkleben zu versorgen, ist eine Lagerfläche erforderlich, die unter Annahme der Wachstumsraten nicht mehr bereitgestellt werden kann. Weiterhin ist der Handlingaufwand für das Entnehmen und Umstecken der Rahmen erheblich.

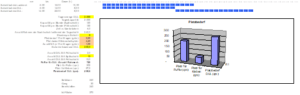

Der ermittelte Platzbedarf für Puffer, Kleben und DUL (Dekor Unter Lack) zeigt das Potenzial an Platzgewinn bei Veränderung der Prozesse.

Mit Analysetools zur Lösungsfindung

Zur Darstellung der Zusammenhänge zwischen der täglichen Anzahl an Unterlack-Dekorrahmen, dem Lagerflächenbedarf sowie dem Klebeflächen- und Personalbedarf wurde ein spezielles angepasstes Analysetool herangezogen, dass es ermöglichte, verschiedene Stückzahl- und Kapazität-Szenarien durchzurechnen. Insbesondere die Abbildung und Variation des Schichtmodells führte hierbei zu interessanten Ergebnissen. So wurde festgestellt, dass zur Versorgung der zweiten Schicht mit zu beklebenden Rahmen der Platzbedarf für die Zwischenlagerung mit wachsender Stückzahl stark anstieg. Wenn man aber das Schichtmodell auf eine Schicht reduzierte, sank der Platzbedarf für die Zwischenlagerung, aber gleichzeitig stieg der Bedarf für die Fläche, die die Dekormitarbeiterinnen zur Bewältigung der Stückzahlen benötigten. Im Ergebnis zeigte die Lösung eines Einschichtbetriebes erhebliche Vorteile gegenüber einem Mehrschichtbetrieb.

Auch zeigte sich, dass der Prozess beschleunigt und der Gesamtaufwand reduziert werden kann, wenn die Rahmen nicht mehr auf die Zwischenlager-Gestelle nach dem Lackieren, sondern direkt auf die Vorrichtungen zum Anbringen des Dekors gesteckt werden. Damit kann das Handling zur Umlagerung entfallen. Durch diese Maßnahmen stieg zwar der Platzbedarf im Dekorbereich, allerdings konnten freiwerdende Lagerflächen im Bereich der Vormontage für Tätigkeiten nach dem Lackieren genutzt werden, was wiederum Vorteile für den Materialfluss in Richtung Vormontage brachte.

Maßnahmen und Wirtschaftlichkeit

Zur Umsetzung des neuen Konzeptes waren eine Reihe von organisatorischen und baulichen Maßnahmen erforderlich:

- Änderung der Transportwege der Kettenförderanlage

- Verlegen des Bereiches Kleinteileanbau und Unterlack-Dekoretiketten-Beklebung in den Bereich der Vormontage

- Beschaffung von zusätzlichen Vorrichtungen für die Anbringung der Unterlackdekore

- Re-Organisation der Bereitstellung des Etikettenmaterials

Zur Verabschiedung des Konzeptes und der notwendigen Maßnahmen wurde eine Bewertung der Lösung mittels ROI-Berechung (Return on Investment) der Geschäftsführung vorgelegt. Darin zeigte sich ein deutlicher wirtschaftlicher Vorteil der vorgeschlagenen Lösung, da sich der Handlingsaufwand deutlich reduzierte. Nach positiver Prüfung wurden umgehend die erforderlichen Maßnahmen eingeleitet und umgesetzt.

1 Mathias Seidler ist Geschäftsführer der Derby Cycle Werke GmbH; Herr Dr. Bernd Reineke ist geschäftsführender Gesellschafter von A&K