Konsequente Marktorientierung mit Pull-System bei Hansgrohe umgesetzt

von Ulrich Jaeckle, Leiter Einkauf/Logistik der Hansgrohe AG, und Dr. Bernd Reineke

Der seit über 100 Jahren bestehende Sanitär- und Badspezialist Hansgrohe optimiert derzeit seine Supply Chain Prozesse: “Logistik ist eines unserer Kernthemen der nächsten Jahre. Das Projekt Logistics 2010 hat für Hansgrohe eine außerordentlich strategische Bedeutung!”, so Siegfried Gänßlen, Finanzvorstand bei Hansgrohe. Dabei steht die Optimierung der gesamten Wertschöpfungskette im Vordergrund. Zusammen mit der Leonardo Group erhielt Abels & Kemmner den Auftrag, die Produktion und Beschaffung zu optimieren und konsequent nach den Marktbedürfnissen auszurichten. Erste Ergebnisse liegen jetzt vor: Durch die konsequente Umsetzung des Pull-Systems wird ab sofort keine Bestellung mehr ohne Nachfragebedarf ausgelöst, was Bestandssicherheit schafft. Das Bestandreduzierungspotenzial bei den Rohmaterialien ist darüber hinaus mit über 30% ernorm liquiditätssteigernd.

Die Zielsetzung des Projektes war von Anfang an klar umrissen: mit kurzen Reaktionszeiten will man auf die sich verschärfenden Anforderungen im Markt flexibel reagieren. Dabei sollen die Bestände so gering wie möglich gehalten werden, ohne dass der Lieferservice darunter leidet oder die Prozesskosten steigen. Die konsequente Ausrichtung auf das Marktgeschehen heißt im Klartext, dass nachgefragte Produkte kurzfristig verfügbar sein müssen und dass ohne Nachfrage keine Beschaffung oder Wertschöpfung erfolgen darf. Dies bedingt fein abgestimmte Prozessschritte innerhalb des Unternehmens und übergreifend bis hin zu den Lieferanten.

In mehreren Teams wurden die anstehenden Aufgaben parallel angegangen: das Prozessteam war verantwortlich für die Gestaltung der prozessorientierten Produktionslinien. Das Produktteam sollte den unternehmensinternen Materialfluss auf Verbrauchssteuerung umstellen. Das Beschaffungsteam hatte die Aufgabe die Beschaffungsdisposition zu optimieren und die Lieferanten in den Beschaffungsprozess zu integrieren.

Mit dem Ziel, kurzfristig positive Effekte zu erreichen, entschied man sich im Bereich Beschaffungslogistik für ein zweistufiges Vorgehen. Zunächst sollte die Beschaffungsdisposition analysiert und umgestellt werden, im zweiten Schritt galt es dann, die Lieferanten in den Beschaffungsprozess zu integrieren. Bei der Vorgehensweise wendeten die Akteure die vielfach bewährten Methoden und Verfahren von Abels &Kemmner an. Eine kurze Bestandsaufnahme der aktuellen Beschaffungsprozesse und bestehende Lieferantenbeziehungen zeigte, dass Hansgrohe bereits auf hohem Niveau agierte. Die Beschaffungsvorgänge wurden durchgehend vom SAP-System abgebildet und unterstützt. Mit vielen Lieferanten bestanden bereits Rahmenverträge (Mengenkontrakte) mit Lieferabrufen.

Auch dies war bereits fester Bestandteil der SAP-Prozesse. Als sehr leistungsfähig zeigte sich das eigenentwickelte Lieferanteninfo-Tool “Lextra”. Hierbei handelt es sich um eine Internetplattform, auf der sich die Lieferanten alle nötigen und ergänzenden Informationen abrufen können. Zu den Informationen gehören unter anderem die langfristige Bedarfsplanung der Materialien, Rahmenverträge und Lieferabrufe. Ohne Papier und ohne Faxe erhalten die Lieferanten auf diesem Wege also ihre Aufträge. Die Daten können natürlich auch elektronisch abgegriffen werden und in das Warenwirtschaftssystem der Lieferanten übernommen werden.

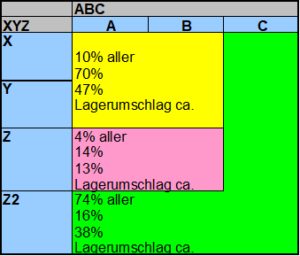

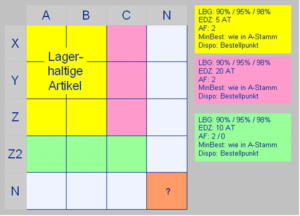

Die Ergebnisse der ABC/XYZ-Analyse zeigen ein klassisches Bild: Während es gelingt, im AB/XY-Bereich die Bestände im Verhältnis zum Umsatz gering zu halten, ist der Bestand bei den sporadisch benötigten Artikeln (Z2-Artikel) sowie bei den geringwertigen C-Artikeln zu hoch, was sich durch einen geringen Wert des Lagerumschlags ausdrückt. Basierend auf diesen Erkenntnissen wurden im nächsten Schritt die Parameter für die Simulationsläufe in DISKOVER festgelegt. Bei den hochwertigen A- und B-Artikel sollte nach Möglichkeit ein hoher Lagerumschlag erzielt werden. Dazu wurde ein Eindeckzeitraum von 5 Arbeitstagen gewählt, d.h. dass bei der Bestellmengenrechnung die Bedarfe von 5 Arbeitstagen zusammengefasst werden. Bei den geringwertigen C-Artikeln wurde ein Eindeckzeitraum von 20 Arbeitstagen gewählt, was sich nur gering auf die Bestände auswirkt aber sowohl im Einkauf als auch in der Logistik den administrativen und physischen Aufwand in Grenzen halten sollte. Die sporadisch verbrauchten Z2-Artikel wurden bei der Simulation ebenfalls berücksichtigt, allerdings sollten diese Artikel wegen des höheren Bestandsrisikos zukünftig auftragsbezogen beschafft werden.

Alle Artikel wurden mit drei verschiedenen Lieferbereitschaftsgraden simuliert, um zum einen die erzielbaren Lieferbereitschaftsgrade beurteilen zu können und zum anderen die Auswirkungen des Lieferbereitschaftsgrades auf die Bestände zu ermitteln. Die Simulationen wurden sowohl mit den in DISKOVER verfügbaren Prognoseverfahren durchgeführt, als auch eingeschränkt nur mit den in SAP verfügbaren Verfahren, was einen Ausschluss der verteilungsfreien Verfahren bedeutete.

Alle Artikel wurden mit drei verschiedenen Lieferbereitschaftsgraden simuliert, um zum einen die erzielbaren Lieferbereitschaftsgrade beurteilen zu können und zum anderen die Auswirkungen des Lieferbereitschaftsgrades auf die Bestände zu ermitteln. Die Simulationen wurden sowohl mit den in DISKOVER verfügbaren Prognoseverfahren durchgeführt, als auch eingeschränkt nur mit den in SAP verfügbaren Verfahren, was einen Ausschluss der verteilungsfreien Verfahren bedeutete.

Die Ergebnisse der verschiedenen Simulationsläufe ergaben Bestandsreduzierungspotenziale von bis zu 47%. Dabei betrugen die Lieferbereitschaftsgrade der zukünftig lagerhaltigen Artikel zwischen 91% und knapp 96%. Dabei wurden die hohen Lieferbereitschaftsgrade mit den verteilungsfreien Verfahren in DISKOVER erreicht, aber auch die SAP-Verfahren kamen zu zufrieden stellenden Ergebnissen. Als zu favorisierende Variante entschied man sich daher für die SAP-Verfahren mit einem Solllieferbereitschaftsgrad von 95%, was immer noch eine Bestandsreduzierung um ca. 34% bedeutete.

Im Anschluss an die Analysen und Simulationen wurde umgehend die Umsetzung der Ergebnisse angegangen. Dazu wurden die Dispositionsverfahren für ausgewählte lagerhaltige Artikel im SAP-System auf prognosegestützte Bestellpunktverfahren umgestellt und die erforderlichen Planungsparameter, wie sie von DISKOVER kalkuliert wurden, eingegeben. Durch die Umstellung deckt sich Hansgrohe nicht mehr so hoch mit Material ein und die Zahl der Lieferabrufe nimmt gegenüber der Vergangenheit zu. Um die betreffenden Lieferanten auf diese Änderungen vorzubereiten, wurden sie zu einem Informationsworkshop eingeladen, bei dem die Vorgehensweise im Projekt Logistics2010 näher erläutert und die Auswirkungen auf das zukünftige Abrufverhalten dargestellt wurden. Jeder Lieferant erhielt eine Aufstellung seiner Artikel mit Angabe der geänderten Einstellungen. Weiterhin wurden die Lieferanten nochmals auf die in den Rahmenverträgen vereinbarten Lieferfristen und Lieferflexibilitäten hingewiesen, da diese Einstellungen gerade durch die zukünftig geringere Vorratsdecke für Hansgrohe weiter an Bedeutung gewinnt und für eine erfolgreiche Umsetzung unabdingbar ist. Die Reaktion der Lieferanten war durchweg positiv. Die Einbindung der Lieferanten in die Projektarbeit bei Hansgrohe bietet die Möglichkeit, Einfluss auf die zukünftigen Prozesse zu nehmen, und gibt das deutliche Signal zur langfristigen Zusammenarbeit. Zum Abschluss des Lieferantentermins stellte Abels & Kemmner einen Ausblick auf zukünftige unternehmensübergreifende Materialflusskonzepte vor, die unter anderem eine Anbindung über Kanban beinhaltet. Näheres über diese Form der Lieferantenintegration erfahren Sie in einer der nächsten Potenziale-Ausgaben.

Der Erfolg der Umstellungen zeigte sich innerhalb kurzer Zeit. Binnen 10 Wochen ging der Bestand der Pilotartikel bereits um über 50% zurück und man hat schon fast die simulierten Zielbestände erreicht. Der Gesamtbestand reduzierte sich nach weiteren Umstellungen innerhalb kurzer Zeit um über 15%. Mit diesen positiven Ergebnissen geht es nun weiter mit der materialflusstechnischen Lieferantenintegration, die zum einen das Ziel hat die Bestände weiter zu optimieren und den administrativen Aufwand in Logistik und Einkauf erheblich zu verschlanken.

Die Hansgrohe AG (www.hansgrohe.com) mit Sitz in Schiltach/Schwarzwald beschäftigt weltweit mehr als 2600 Mitarbeiterinnen und Mitarbeiter, davon ein Drittel im Ausland. Das Unternehmen, das sich in seiner 104jährigen Geschichte innerhalb der Branche den Ruf als Innovationsführer in Technologie und Design erworben hat, erwirtschaftete 2004 mit seinen Marken Axor, Hansgrohe, Pharo und Pontos einen Umsatz von 428 Mio. Euro (2003: 369 Mio. Euro) – im Vergleich zum Vorjahr ein Plus von 16 %. Die Hansgrohe AG produziert in fünf deutschen Werken, in Frankreich, in den Niederlanden, in den USA und in China.

Die leonardo group wurde 1998 gegründet und hat den internationalen Sitz im Zentrum Europas, Zug, Schweiz. Projekt Büros befinden sich in Deutschland und Frankreich. In den USA ist leonardo group durch Partner repräsentiert. Die leonardo group ist ein Katalysator zwischen Wissenschaft, Technologie und der “Realität” in der Fertigung und Supply Chain Management. Durch intensive Kontakte zu führenden Institutionen in Europa und USA ist die leonardo group in der Lage neue Entwicklungen in praktische Lösungen für die Industrie umzusetzen. Dies wird verdeutlicht durch innovative Ansätze für Training und Software. Alle Berater haben mehrjährige Erfahrung aus der Industrie.

Abels & Kemmner kooperiert mit der Leonardo Group bei übergreifenden Themen im Bereich Supply Chain Management, wobei Leonardo die produktionsnahen Themen zum Schwerpunkt hat. Mit großem Know How und ausgefeilten Tools setzt Leonardo die Kanban/Pull-Philosophie durch konsequentes Anpassen der Produktionsprozesse und Produktionslinien unter Berücksichtigung des jeweiligen Produktmix um.