Variantenvielfalt sicher in Griff behalten

Frank Derlien, Carsten Hense und Andreas Gillessen

Um bei der komplexen Fertigung von Edelmetall-Federaggregaten, die in mehr als 35 Fertigungsschritten und sehr hoher Variantenvielfalt produziert werden, nachfragebedingt wechselnde Engpässe täglich schnell und effizient zu meistern, setzt Montblanc auf elektronische Plantafeln.

Das Funktionsmodell, das zuvor mit einem manuellen Plantafel-Systems getestet wurde, steigerte die Produktionseffizienz erheblich. Das elektronische System hilft nun, die neue Fertigungsauftragssteuerung sehr übersichtlich und effizient zu gestalten.

Ausgangssituation

Stets termingerecht liefern, ist eine Herausforderung für die Fertigungssteuerung der Federaggregate-Fertigung des Schreibgeräteherstellers Montblanc aus Hamburg. Aufgrund des enorm gestiegenen Produktspektrums der letzten Jahre muss der komplexe, mehrstufige Fertigungsprozess „mit spitzer Feder” verfolgt und gesteuert werden. Deshalb wurde für die ausschließlich in Handarbeit gefertigten Federaggregate ein elektronisches Fertigungssteuerungs- und Auftragsverfolgungssystem programmiert, das auf 42-Zoll-große elektronische Plantafeln in der Federfertigung installiert wurde.

Die Begeisterung der Mitarbeiter war vom ersten Tag an zu spüren. Die gewonnene Transparenz, die damit verbundene Möglichkeit zur Optimierung des Mitarbeitereinsatzes an den vielen verschiedenen Fertigungsstationen mit wechselnden Engpässen sowie die Verbesserung der Fließfertigung mit verkürzten Liegezeiten und geringerem WIP-Bestand (Work In Progress) trugen ihren Anteil jeweils dazu bei, Bild 1.

Der Fertigungsprozess

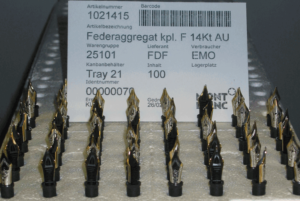

Die 14- und 18 Karat-Goldfedern warten in Styropor-Trays, Bild 2, auf ihren Einsatz an der Spitze des Füllers in de Schreibgeräte-Endmontage. Bis sie dorthin gelangen, haben sie einen komplexen, mehrstufigen, zeit- und handarbeitsintensiven Fertigungsprozess mit über 35 Arbeitsschritten durchlaufen. Bei dieser Komplexität wird schnell deutlich, dass die Optimierung des Mitarbeitereinsatzes unter den Aspekten Einhaltung der Durchlaufzeit, geringer WIP-Bestand und Produktionseffizienz eine große Herausforderung für die Fertigungssteuerung bedeutet. Dabei sind insbesondere folgende Aspekte zu berücksichtigen:

- In der Fließproduktion durchläuft nicht jedes Federaggregat die gleichen Fertigungsstationen.

- Jeder Arbeitsgang hat zum Teil sehr unterschiedliche Bearbeitungszeiten.

- Nicht alle Fertigungsstationen sind jederzeit besetzt.

- Trotz sehr hoher Mitarbeiterqualifikation kann nicht jeder alle Arbeitsgänge durchführen.

- Kapazitätsgrenzen sind zu beachten.

Engpässe „vorprogrammiert”

Diese beschriebenen Aspekte sowie die unterschiedlich großen Fertigungsauftragsmengen und die schwankende Anzahl der verfügbaren Mitarbeiter in den jeweiligen Gruppen führen zu ständig wechselnden Engpässen in den Fertigungsbereichen. Jeder Engpasssektor limitiert jedoch den Gesamtdurchsatz und erzeugt zugleich bei allen anderen Teilen und Aufträgen Verschwendung von Ressourcen. Die gesamte operative Planung muss sich daher stets neu auf die sich teilweise sehr kurzfristig verändernden Engpässe ausrichten. Der jeweils wechselnd „schwächste” Teilbereich bestimmt damit immer die operative Planung, um das Gesamtsystem auf höchste Effizienz auszurichten.

Hohe Transparenz gefragt

Um der Herausforderung gerecht werden zu können, ist das erste Gebot: Schaffung vollständiger Transparenz. Zu jedem Zeitpunkt muss die reale Fertigungssituation ersichtlich sein – und zwar nicht nur für die Fertigungssteuerung, sondern insbesondere auch für die in Gruppenarbeit organisierten Mitarbeiter der Fertigungsbereiche. Transparenz bedeutet in diesem Fall die Beantwortung folgender Fragen:

- Wie hoch ist der eingelastete Fertigungsauftragsbestand insgesamt?

- Wie hoch ist der Auftragsbestand an jeder einzelnen Fertigungsstation?

- Aus wie vielen unterschiedlichen Fertigungsaufträgen setzt sich dieser zusammen?

- Welche dieser Aufträge sind wann fällig?

- Welche dieser Aufträge stehen bereits auf „gelb” beziehungsweise „rot” in der Ampelschaltung?

- Welche dieser Aufträge haben eine „zusätzliche” Priorität erhalten?

Elektronische Plantafel

Zur Schaffung der notwendigen Transparenz wurde im ersten Schritt eine manuelle Plantafel in einem der drei Fertigungsbereiche getestet. Diese brachte zwar schnell die gewünschten Erfolge, war jedoch hinsichtlich Bestückung, Bedienung und Aktualisierung aufgrund der hohen Anzahl an Fertigungsaufträgen und -stationen zu aufwendig in ihrer Verwaltung. Aufgrund der gemachten Erfahrungen konnte nun die elektronische Plantafel sehr schnell in wenigen Tagen programmiert und eingesetzt werden.

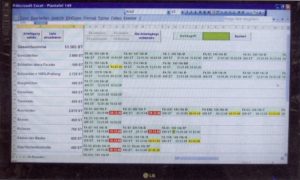

Hinter der grafischen Benutzungsoberfläche steht ein einfaches SQL-Datenbankmodell, in dem die SAP-Fertigungsaufträge täglich aktualisiert werden, Bild 3. Die Oberfläche der Plantafel ist „Kanban”-einfach, benutzungsfreundlich aufgebaut und konzentriert sich auf das Wichtigste: die Schaffung von Transparenz durch die Visualisierung der vor den Fertigungsstationen wartenden Aufträge inklusive Informationen über Ampelstatus, Volumen, Fertigstellungstermin.

Jeder Mitarbeiter bedient die elektronische Plantafel selbst, Bild 4. Hat er seinen Arbeitsgang abgeschlossen, geht er zur Plantafel und taktet seinen Fertigungsauftrag einen Arbeitsgang weiter. Damit wird der Arbeitsgang mengenmäßig entlastet und der nachfolgende Arbeitsgang belastet.

Planung erleichtert, Transparenz verbessert

Die Mitarbeitereinsatzplanung der Fertigungsgruppen geschieht täglich, gegebenenfalls mehrmals täglich. Die vor einem Arbeitsgang liegenden Fertigungsaufträge und Fertigungsauftragsmengen sind dabei neben der Ampelschaltung und den zusätzlichen Prioritätskennzeichen entscheidend für die operative Planung.

Die gewonnene Transparenz und die damit verbundene Möglichkeit zum stets engpassorientierten Einsatz der Mitarbeiter zur Erhöhung der Produktionseffizienz konnte vom ersten Tag an genutzt werden. Die aufwendige Arbeit, sich hinsichtlich Mengen, Termine und Prioritäten über alle Fertigungsstationen einen Überblick zu verschaffen, ist durch den Einsatz der elektronischen Planungstafeln komplett entfallen. Die Verbesserung der Fließfertigung mit nun verkürzten Liegezeiten und geringerem WIP-Bestand sind weitere Verbesserungen, die gleichzeitig erzielt werden konnten.

Dieses Beispiel zeigt, dass sogar komplexeste Fertigungsprozesse mit entsprechenden Planungsmethoden und Tools engpassorientiert gesteuert wer den können, ohne einen enormen Planungsaufwand und IT-Kosten zu erzeugen. Wichtig für die engpassorientierte Feinjustierung der Fertigung ist dabei vollständige Transparenz auf allen Ebenen, Daten in „Echtzeit” sowie Konzentration „auf das Wesentliche” bei dei Visualisierung der Daten.

Der Fertigungsprozess im Detail

Die Fertigung der Federaggregate gleicht einer Manufaktur mit Fließfertigung. Die Technik, die Tinte zum gleichmäßigen Fließen zu bringen, wird durch das Zusammenspiel eines Tintenleiters und der Feder vollbracht. Die Goldfeder kommt vom 14- oder 18-karätigen Goldband. In den ersten Arbeitsschritten wird das Goldband gewalzt, gestanzt, gestempelt und formgepresst. Danach ist eine Variantenbildung in verschiedene Federbreiten (EF, F, M, B, BB, OM, OB, OBB, OBBB) und verschiedenen Oberflächen möglich. Deshalb befindet sich nach dem Formpressen auch ein Halbfabrikatelager. Mit dem nächsten Arbeitsschritt, dem Anschweißen einer Iridium-Kugel von weniger als 1 mm Durchmesser, dem „Schreibkorn”, wird der Fertigungsprozess bis zum fertigen Federaggregat eingeläutet. Dieser besteht aus bis zu 35 verschiedenen Arbeitsschritten, die zum Teil höchste manuelle Präzision verlangen.

Jede einzelne Federspitze von Montblanc wird von Hand geschliffen. Nach dem Schleifen wird eine feine Kapillare mit einer Breite von 0,12 mm von der Federspitze bis zum Herzloch der Goldfeder geschnitten. Die Kapillarkräfte transportieren die Tinte vom Tintentank über den Tintenleiter und von dort aus über die fein geschnittene Kapillare der Goldfeder nach vorne auf die Federspitze. Es folgen die Arbeitsgänge Trommeln (automatische Entgratung durch Bewegung in einem mit Zuschlagstoffen versehenen Kunststoffgranulat und Politur für die erforderliche Oberflächenstruktur), Ausrunden, Polieren und immer wieder Kontrollarbeitsgänge, die die Einhaltung der hohen Qualitätsanforderungen sicherstellen. Nach dem Rhodinieren, dem elektrolytischen Aufbringen des Rhodiums und der Montage, findet das „Setzen” der Goldfeder statt. Hierbei wird die Goldfeder von Hand so präzise ausgerichtet, dass sie, getestet mit Tinte, mühelos über das Papier gleitet.

Frank Derlien ist Leiter Federfertigung und Carsten Hense ist Leiter Produktion bei der Montblanc Simplo GmbH, Hamburg. Andreas Gillessen ist Mitarbeiter der Unternehmensberatung Abels & Kemmner in Herzogenrath.